Professional Documents

Culture Documents

Bab IV Pembahasan

Uploaded by

Utary Karlinda SophieCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bab IV Pembahasan

Uploaded by

Utary Karlinda SophieCopyright:

Available Formats

BAB IV PEMBAHASAN

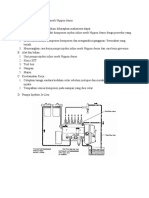

4.1 Adjust Injector Suatu perlakuan yang di lakukan pada injector untuk memelihara injecror agar tetap awet digunakan. Langkah-langkah adalah sebagai berikut : Special tool yang digunakan adalah Injector Height Gauge ( part number = 9U-7227 )Tool ini dipakai untuk mengukur ketinggian dari dasar spring hingga top spring Injector ( no. 3 ) dengan ukuran 78.0 0.2 mm ( 3.07 0.01 inch ).

31

Langka pengejasan injector : 1. Posisikan piston pada Top piston no.1 langka kompressi untuk menyetel injector no 3 - 5 - 6

2. Pasang tool no. 4 pada injector dengan baik. 3. Longgarkan nut screw adjuster ( no.3 ) 4. Adjust adjusting screw no.2 hingga ketinggian injector sesuai dengan kebutuhan tool no.4. 5. Tahan adjusting screw no.2 kemudian kencangkan nut no.3 100 10 N.m ( 74 7 lb.ft ) 6. Putar engine 360 derajat searah putaran engine untuk enyetel injector no : 1 - 2 - 4

7.akukan prosedur step 2 sampai step 5

32

4.2 Adjust Valve

REAR 6 5 4 3

FRONT 2 1

= Exhaust Valve

= Intake Valve

Standar pembacaan R/H dan L/H engine adalah dilihat dari belakang engine. Firing Order Engine = 1 Valve Clearance : In = 0.38 0.08 mm ( 0.015 0.003 inch ) Ex = 0.76 0.08 mm ( 0.030 0.003 inch ) TDC piston no.1 ( compression ) In = 1 2 4 Ex = 1 3 5 TDC piston no.6 (compression ) : In = 3 5 6 Ex = 2 4 6 5 3 6 2 4

33

Langka penyetelan Valve : 1. Posisikan piston no.1 pada TDC langka kompresi. Timing bolt terpasang pada housing flywheel dan masuk pada lubang timing di flywheel. 2. Adjust Valve : TDC piston no.1 ( compression ) : In = 1 2 4Ex = 1 3 5 a. Sebelum melakukan penyetelan valve di atas, pukul rocker arm valve dengan palu karet b. c. d. Untuk meyakinkan lifter roller duduk baik pada camshaft Longgarkan adjustment lock nut. Masukkan feeler gauge antara rocker arm dengan valve bridge kemudian stel adjustment screw e. Keraskan adjustment lock nut dengan ukuran 30 7 N.m ( 22 5 lb.ft )

3. Cek ulang penyetelan valve yang telah dilakukan ( Top 1 Compression )

4. Buka timing bolt dan putar crankshaft 360 hingga timing bolt masuk lagi ke lubang flywheel.

5. Lakukan prosedur penyetelan valve seperti di atas ( a s/d d )

Adjust Valve : TDC piston no. 6 ( compression ) In = 3 5 6

34

Ex = 2 4 6 6. Cek ulang penyetelan valve yang telah dilakukan ( Top 6 Compression ) PERHATIAN : @ Setelah semua adjust valve dilakukan, lakukan pengecekan ulang untuk semua valve. @ Jangan lupa mencabut timing bolt yang terpasang pada flywheel ketika hendak menghidupkan engine.

Tool Yang digunakan

1. Magnetic Fixture 2. Timing Fixture Rod 3. Rod Sleeve Extension 4. Setting Gauge 5. Dial Indicator

9U 5137 9U 5220 9U 6273 9U 5138 9V 3075

35

6. Indicator Contact Point

8S 3675

1. Rakit Dial Indicator dan timing fixture pada setting gauge ( 4 ) dengan posisi magneticdan timing fixture duduk pada top setting gauge. 2. Timing Fixture Rod harus duduk pada top step yang ada pada Setting Gauge. Pada Setting Gauge terdapat 2 step, yakinkan timing fixture rod berada pada top step( step 2 ) dengan ukuran 64.34 mm.Gerakkan indicator pada Rod Sleeve Extension sampai berada pada posisi zero .Setelah posisi zero, kencangkan screw.

36

3. Yakinkan permukaan bagian atas injector follower ( 7 ) dan shoulder ( 8 ) bersih dankering. 4. Letakkan Dial Indicator ( 5 ) dan Magnetic Fixture ( 1 ) pada posisi pengecekan Injector. Yakinkan dudukan atau kontak permukaan magnetic dari timing fixture duduk di atas injector follower. ( 7 ) 5. Dial Indicator pada posisi 0.00 0.20 mm ( zero ). 6. Apabila pengukuran lanjutkan injector terbaca 0.00 0.20 mm ( zero ),

p engukuran pada injector yang lain.

Apabila pengukuran tidak tercapai 0.00 0.20 mm ( zero ), lakukan prosedur berikut :

37

1. Longgarkan push rod adjustment screw locknut injector untuk melakukan penyetelan injector. 2. Putar adjustment screw hingga dial indicator terbaca 0.00 0.20 mm ( zero ). Kencangkan adjustment screw locknut 160 30 N.m ( 120 22 lb.ft ).Setelah selesai, lanjutkan ke injector berikutnya

REAR

FRONT

= Exhaust Valve

= Intake Valve

38

Exhaust Valve = 1.00 mm ( 0.040 inch ) Intake Valve = 0.50 mm ( 0.020 inch )

TABLE ADJUSTMENT VALVE & INJECTOR

ADJUST VALVE ( Engine V EUI / 3508 B - Loader 992 G ) Tools yang digunakan :

39

NO 1 2 3 4 5 6 7 8

40

4.2 Instalasi Tools

1. Rakit Indicator Extension dan Indicator Contact Point pada Dial Indicator.

Knurled Knob ( 1 ) untuk mengikat Gauge Support Assembly ke Valve Cover Base.

41

2. Pasang bolt Gauge Support Assembly pada Valva Cover Base (.2 )

Adjust Contact Point ( 3 ) pada sudut bagian atas dari Valve Bridge ( 4 ).

42

3. Longgarkan locknut ( 5 ) beberapa putaran. 4. Tekan valve bridge sebesar 5N ( 1 lb ) 45 N ( 10 lb ) hingga contact dengan permukaan valve. 5. Putar adjustment screw ( 5 ) searah putaran jarum jam hingga Dial Indicator terbaca 0.038 mm ( 0.0015 inch ) atau sama dengan memutar adjustment screw sejauh 20 30 derajat setelah screw contact dengan ujung dari valve.

6. Tahan adjustment screw dengan Bridge Nut Socket ( 6 ) kemudian kencangkan lock nut 30 4 N( 22 3 lb.ft ).

43

4.3 Penyetelan Valve 1. Yakinkan piston no.1 berada pada TDC compression 2. Pukul rocker arm dengan palu lunak untuk meyakinkan lifter roller duduk dengan baik pada base circle camshaft

3.Rakit / pasang Gauge Support Assembly ( 1 ). Pasang / gunakan Indicator Contact Point(2 )

( 3 ) Wrench

( 4 ) Torque Wrench

44

4. Gerakkan rocker arm naik turun beberapa kali untuk menghilangkan lapisan film antara rocker arm dengan bridge valve sehingga pembacaan dial indicator benar-benar nol. 5.Longgarkan locknut screw adjuster pada rocker arm, kemudian putar screw adj 4.4 Pengujian Injector o Pengujian Solenoid Dari Injektor Pengujian ini dilakukan ketika engine tidak running, solenoid - solenoid dari injector dapat diuji secara otomatis dengan menggunakan Injector Solenoid Test. Fungsi ini satu persatu menguji setiap solenoid secara berurutan dan mengindikasikan apabila terdapat short circuit / hubungan singkat atau open circuit / rangkaian terbuka. o Cylinder Cut - Out Pengujian Manual Pengujian ini dilakukan sementara engine running pada kecepatan berapa pun. Tegangan sebesar 105 Volt dapat diputus secara individu / per cylinder, guna membantu mencari troubleshooting misfire pada injector dan silinder o Automatic Injector Test Pengetesan ini dilakukan dengan service tool sementara engine running pada kecepatan berapa pun. Pengetesan tersebut melakukan perbandingan untuk semua injector dan akan menampilkan hasil test dengan angka. Dengan hasil pengetesan tersebut kita dapat

mengidentifikasi kondisi dari semua injector pada engine. ( Test demikian tidak dapat dilakukan dengan menggunakan ECAP ). Pengetesan yang memuaskan dari semua injector solenoids tanpa ada pesan diagnostik mengindikasikan bahwa masalah electronic tidak ada dan kemungkinan masalah terjadi pada system mechanical.

45

4.4 Fuel Injection Control System

- Fuel Timing Control Diagram ini memperlihatkan Timing Control Logic dalam ECM. - Inputs to Timing Control Engine Rpm, jumlah bahan bakar ( yang berkaitan dengan beban / muatan ) dan sinyal Input dari Hydraulic Oil Temperatur di terima oleh timing control. Sinyal Hydraulic Temperatur menentukan kapan Cold Mode harus diaktifkan. Sinyal input gabungan ini menentukan dimulainya penginjeksian bahan bakar ( Fuel Injection Timing ). - Manfaat - manfaat dari " Smart Timing Control " Timing control menyediakan timing yang optimal untuk semua kondisi. Manfaat - manfaat Dari " Smart Timing Control " adalah : 1. Partikel - partikel kecil yang menurun dan emisi yang lebih rendah. 2. Pemakaian bahan bakar yang lebih baik sambil tetap mempertahankan kinerja. 3. Masapakai mesin yang lebih lama / panjang. 4. Cold starting yang lebih baik

46

4.5 Fuel Quantity Control Empat input bagi kontrol jumlah bahan bakar yaitu : 1. Engine Speed 2. Injection Actuation ( hydraulic ) Pressure 3. Throttle Position 4. Boost Pressure Input to Fuel Quantity Control Ke-4 sinyal input di atas diterima oleh electronic governor portion pada ECM. Governor kemudian mengirim sinyal ke fuel injection dan injection actuation control. Fuel Quantity Control logic juga menerima sinyal dari fuel ratio dan torque controls. Durasi dari Injeksi dan Tekanan Gerakan Injeksi Menentukan Jumlah Bahan Bakar Tiga variabel menentukan jumlah bahan bakar dan timing :

47

Awal penginjeksian menentukan timing engine. Durasi ( lamanya ) injeksi dan tekanan ( hidrolik ) gerakan injeksi menentukan jumlah bahan bakar yang akan di injeksi.

SPEED / TIMING SENSOR

Terdapat 2 Speed Timing Sensor 1. Primary Speed Timing Sensor 2. Secondary Speed Timing Sensor Speed Timing Sensor mempunyai tiga fungsi dalam system yaitu : 1. Pengukuran Rpm Engine 2. Pengukuran Engine Timing 3. Menentukan TDC Engine ( cylinder )

Speed Timing Sensor terpasang di housing depan pada bagian bawah timing wheel.

48

o Pemasangan Sensor Head-nya di panjangkan sebelum pemasangan . Tindakan menyekrup pada sensor mendorong head menempel pada body timing wheel. Kontrol ini hanya sebentar saja sementara mesin running. Setelah start-up head berjalan dengan ruang gerak sehingga clearance nol. o Sensor Primer Primary Sensor ( sisi kanan mesin ) mengukur kecepatan mesin untuk pengaturan bahan bakar serta menentukan posisi crankshaft untuk mengindentifikasi posisi silinder. o Sensor Sekunder Secondary Sensor ( sisi kiri mesin ) memungkinkan engine boperasi terus apabila sensor primer gagal. Kegagalan sensor primer akan menyebabkan ECM secara otomatis beralih ke sensor sekunder. Peralihan kerja sensor ini akan nampak dengan menyalahnya lampu check engine. o Power Supply ECM menyuplai daya 12.5 1 volt ke ke-2 Speed Timing Sensor. Connector A dan B mengirim power supply yang biasa ke sensors. Connector C mengirim sinyal terpisah dari setiap sensor ke ECM untuk tujuan back-up / cadangan. o Catatan : Speed Timing Sensor memiliki power supply atau pasokan energi listrik khusus.Sirkuit lain tidak boleh dicabangkan atau disambungkan ke power supply ini .

49

Timing Wheel

Timing Wheel merupakan bagian integral / tak terpisahkan dari drive gear pada pompa. Mark / tanda - tanda dari timing digunakan untuk menempatkan wheel pada posisi yang benar, yang berhubungan ke crankshaft. Timing Wheel ini umum bagi semua engine 3408E / 3412E. Sebagaimana dinyatakan sebelumnya , Timing Wheel memiliki sejumlah 24 gigi. 23 gigi besar dengan spasi kecil diantaranya ( ukuran relatifnya 80/20 ) Gigi lain dengan spasinya mempunyai dimensi yang setara ( ukuran ralatifnya 50/50 ) Configurasi ini digunakan oleh ECM untuk mencari / menempatkan TDC pada No.1 " PERHATIAN " Head dari sensor TIDAK BOLEH di posisikan / ditempatkan pada alur / slot Timing Wheel. Penempatan atau posisi yang tidak benar akan menyebabkan kerusakan pada sensor head.

50

SPEED TIMING SENSOR diposisikan secara VERTICAL pada TIMING WHEEL

Sensor Menghasilkan Sinyal PWM dari Timing Wheel Teeth. Gigi gear dan sensor menghasilkan Pulse Widdth Modulated ( PWM ) output signal untuk tujuan timing dan frequency modulated output signal untuk mengukur kecepatan. Modes Atas KegagalanSpeed Timing Sensor Sekunder berfungsi sama seperti sensor Primer. Speed timing sekunder tersebut digunakan apabila sinyal / isyarat dari sensor primer hilang atau terganggu. Jika sensor sekunder dipilih , ia akan terus berfungsi sampai mesin dihentikan. Kemudian , sensor primer akan dipilih.Selama engine crank / berputar , ECM tidak akan beralih dari sensor sekunder ke sensor primer. Ciri atau keistimewaan ini

51

akan mencegah peralihan / pergantian sensor yang konstan apabila kesalahan / gangguan kadang-kadang terjadi.

Cranking Speed Timing Sensor menggunakan timing wheel dengan teeth ( gigi - gigi ) diatur atau disusun seperti pada gambar di atas untuk menentukan : Top Dead Center No.1 ( ketika ditemukan silinder - silinder dapat didentifikasi ) Kecepatan mesin.

Timing Wheel Teeth Dan Spacing ( Pengatur Jarak ) Urutan sinyal - sinyal yang diperlihatkan di kolom kedua ( duty cycle ) dikaji / dianalisis oleh ECM. Pada titik ini, bahan bakar tidak di injeksikan sampai kondisi - kondisi tertentu ( satu putaran telah dipenuhi ). Tidak seperti pada engine EUI yang tidak bergantung pada / mengandalkan komfigurasi gigi untuk mencegah rotasi / putaran balik. Pompa lubrikasi dan hidrolik tidak akan

52

menghasilkan tekanan selama rotasi terbalik dan tidak akan menggerakkan injector injector untuk memompa bahan bakar. Oleh karena itu, engine tersebut tidak akan running dan putaran engine tidak akan berputar terbalik. Setelah Pola Pengenalan

Setelah Pengenalan Susunsan Pola ( identifikasi signal )Selama memulai start awal, sensor pada awalnya memonitor signal yang ditimbulkan dari gigi yang sedang lewat dan mengidentifikasi urutannya seperti yang ditunjukkan pada gambar. Setelah satu perputaran lengkap, ECM dapat mengenali penempatan TDC dari susunan gambar ( pola ) seperti

pada ilustrasi di atas. Urutan Penyemprotan Awal Selama awal putaran crankshaft ( engine ), tidak ada bahan bakar disemprotkan, hingga: - Timming wheel telah menyelesaikan satu putaran penuh - TDC untuk semua cylinder dikenali oleh ECM

53

Setelah sensor sudah menyajikan signal yang diperlu, ECM siap untuk melakukan penyemprotan ( jika tekanan hidrolik cukup tersedia ke injector ) CATATAN Inti acuan pada illustration di atas adalah posisi pada timming wheel yang menjadi inti pengukuran untuk titik penyemprotan dan TDC . NORMAL OPERATION

Nomal operasi Selama operasi normal, ECM dapat menentukan timming urutan acuan untuk masingmasing silinder. Titik acuan disimpan oleh ECM setelah calibration dilakukan.

54

Pola Signal Mengidentifikasi TDC Waktu penyemprotan dikalibrasi dengan menghubungkan socket calibration probe TDC yang terdapat pada engine harness, kemudian dengan mengaktifkan program calibration pada Caterppilar ET service toll.Kondisi-Kondisi untuk Penyemprotan ECM menaikkan Rpm engine pada 800 rpm ( untuk mengoptimalkan ketelitian pengukuran), membandingkan kenyataan lokasi TDC no. 1 dengan perkiraan lokasi TDC no. 1, dan simpan data pengesetan itu pada EEPROM ( Electrically Erasable Programmable Read Only Memory ). Catatan Batas pengesetan kalibrasi dibatasi +/- 10 derajat crankshaft. Jika batasannya terlewati, pengesetan akan terset ke nol ( tidak ada kalibrasi ) dan sebuah pesan diagnosa kalibrasi akan dihasilkan.

Timing Calibration Sensor

55

Timing Calibration Sensor Timing calibration sensor ( magnetic pickup ) dipasang pada flywheel housing selama melakukan kalibrasi. Lokasi konektor di atas ECM. Beberapa mesin seperti D9R / D10R, sensor dipasang permanenPenggunaan service tool Caterppilar ET, kalibrasi timming dilakukan secara otomatis untuk kedua sensor ketika memilih yang sesuai dengan screen.Engine speed diset pada 800 Rpm. Langka ini dilakukan untuk menghindari ketidakstabilan dan memastikan bahwa tidak ada backlash yang timbul pada timing gear selama proses kalibrasi.

Kalibrasi Timing Ketika Speed Timing Sensor menggunakan timing wheel untuk memilih timing, timing calibration meningkatkan ketelitian penyemprotan bahan bakar dengan baik untuk mengabaikan beberapa toleransi antara crankshaft, timing gear dan timing wheel. Batal Ke luar Crankshaft Kecil ke Pemilihan waktu Mencocokkan ToleransiSelama kalibrasi, pengesetan disimpan ( logged ) pada control module EEPROM ( Electrically Erasable

56

Programmable Read Only Memory ). Pengesetan kalibrasi dibatasi + / - 10 derajat crankshaft. Jika timing di luar batas, kalibrasi dibatalkan. Nilai yang sebelumnya akan ditahan dan sebuah pesan diagnostic akan disimpan ( logged ). Timing Calibration secara normal dilakukan setelah prosedur berikut :

1. 2. 3. 4.

Penggantian ECM Penggantian Speed / Timing Sensor Penggantian Timing Wheel Timing Engine berubah

uster hingga mencapai clearance valve yang di inginkan. Setelah specification clearance valve tercapai, kencangkan locknut 70 15 N.m ( 52 11 lb.ft ).

57

58

You might also like

- Materi Laporan Pompa Inline TMDDocument5 pagesMateri Laporan Pompa Inline TMDpariadi_36b100% (1)

- Hartono Exca - Hydraulic SystemDocument15 pagesHartono Exca - Hydraulic Systemsri ainun23No ratings yet

- KOPLING OTOMATISDocument40 pagesKOPLING OTOMATISMas BroNo ratings yet

- CAT_DIAGNOSTICDocument5 pagesCAT_DIAGNOSTICKiriyanNo ratings yet

- OPTIMIZED ELECTRONIC ENGINE SUMMARYDocument10 pagesOPTIMIZED ELECTRONIC ENGINE SUMMARYPengki Andri TomyNo ratings yet

- MESINDocument2 pagesMESINRktBatamNo ratings yet

- Rangkuman HEUI Fuel Sistem DEVID WALADAN S.Document4 pagesRangkuman HEUI Fuel Sistem DEVID WALADAN S.DevidNo ratings yet

- CRI SystemDocument24 pagesCRI SystemFrederiko MolanNo ratings yet

- Daftar Kode Sparepat Nissan Quester Cwe 280 Lengkap - Halaman-11-20-CompressedDocument10 pagesDaftar Kode Sparepat Nissan Quester Cwe 280 Lengkap - Halaman-11-20-Compressedade nur firmansyahNo ratings yet

- LS Solenoid Valve RepairDocument2 pagesLS Solenoid Valve RepairArifNo ratings yet

- 06.sistem Kemudi & RemDocument171 pages06.sistem Kemudi & Remifan susantoNo ratings yet

- Cara Kerja TVC Valve Pada Pompa HidrolikDocument2 pagesCara Kerja TVC Valve Pada Pompa HidrolikMUKTI RAMADHANI NURCAHYONo ratings yet

- 13 - Group - 22 - Manual - Transmission - Triton PDFDocument4 pages13 - Group - 22 - Manual - Transmission - Triton PDFMuslihnofalNo ratings yet

- Pengecekan Common RailDocument4 pagesPengecekan Common RailReza Arif RizkyNo ratings yet

- Lockup Clutch Torque ConverterDocument20 pagesLockup Clutch Torque ConverterWilliam McbethNo ratings yet

- KOMPONEN ALAT BERATDocument107 pagesKOMPONEN ALAT BERATStefanus Desianto HariyadiNo ratings yet

- Laporan Ojt AlanDocument25 pagesLaporan Ojt Alanrivo lasemaNo ratings yet

- OPTIMASI ENGINEDocument4 pagesOPTIMASI ENGINEAditya AfandiNo ratings yet

- Problem Komunikasi ECU Mobil Bagian I PDFDocument12 pagesProblem Komunikasi ECU Mobil Bagian I PDFdhanysiregar100% (1)

- Engine Problem SolvingDocument8 pagesEngine Problem SolvingAl FurkhanNo ratings yet

- Manual Transmission Contol ValveDocument6 pagesManual Transmission Contol ValveMuhammad Fikry FaleviNo ratings yet

- Materi BelajarDocument105 pagesMateri BelajarJefry solataNo ratings yet

- Ts KelistrikanDocument18 pagesTs KelistrikanRirinStyaningrum100% (1)

- CARA MENGGUNAKAN Bore GaugeDocument5 pagesCARA MENGGUNAKAN Bore Gaugem sarojiNo ratings yet

- Common RailDocument70 pagesCommon RailIwan Setiawan Part IINo ratings yet

- (123dok - Com) Analisa Kerusakan Pada Sistem Bahan Bakar Pada Excavator PC Thomas Djunaedi 1 Dan Dhian Kusuma 1 AbsDocument26 pages(123dok - Com) Analisa Kerusakan Pada Sistem Bahan Bakar Pada Excavator PC Thomas Djunaedi 1 Dan Dhian Kusuma 1 Absaryadwisaputra4047No ratings yet

- Fuel Supply Pump Common Rail SystemDocument2 pagesFuel Supply Pump Common Rail SystemalanNo ratings yet

- Modul 1 Pengendalian Kendaraan BeratDocument55 pagesModul 1 Pengendalian Kendaraan BeratYudha kurniawanNo ratings yet

- Dasar MesinDocument34 pagesDasar MesinyunizaekasetyaputriNo ratings yet

- TS AlDocument29 pagesTS AlRizqi Chocs 2633% (3)

- Cara Setel Klep Hino 6 CylinderDocument1 pageCara Setel Klep Hino 6 CylinderHENDRA SosantoNo ratings yet

- Materi Tambahan Sistem Pemindah Tenaga Pada Alat Berat-WaginoDocument21 pagesMateri Tambahan Sistem Pemindah Tenaga Pada Alat Berat-WaginoAgus EffendiNo ratings yet

- Troubleshooting Electrical SystemDocument13 pagesTroubleshooting Electrical SystemalexelltaputraNo ratings yet

- Perkembangan Teknlogi Intake Dan Exhaust System AlberDocument28 pagesPerkembangan Teknlogi Intake Dan Exhaust System AlberFauzan JahidNo ratings yet

- Perawatan Sistem AC Pada Dumptruck HD 787Document38 pagesPerawatan Sistem AC Pada Dumptruck HD 787itpln508No ratings yet

- OPTIMASI OVERHAUL CONTROL VALVEDocument5 pagesOPTIMASI OVERHAUL CONTROL VALVEDarknezzNo ratings yet

- OJI Menggunakan Battery AnalyzerDocument4 pagesOJI Menggunakan Battery AnalyzerAsbi SuhendroNo ratings yet

- Bab 1 NEWbangettttttttttDocument73 pagesBab 1 NEWbangettttttttttAlif VibranadaNo ratings yet

- Caterpillar New Scroll Fuel SystemDocument21 pagesCaterpillar New Scroll Fuel SystemDania Zataline GusenkaNo ratings yet

- Troubleshooting Bulldozer and LoaderDocument28 pagesTroubleshooting Bulldozer and LoaderChua MilanoNo ratings yet

- Troubleshooting d375Document13 pagesTroubleshooting d375ITSUKA DANINo ratings yet

- KODE MODEL HINODocument10 pagesKODE MODEL HINOagumsyah100% (1)

- Sos Lab Services Package Update 4 Dec 20Document2 pagesSos Lab Services Package Update 4 Dec 20Ayam Geprek Syari'ah100% (1)

- Pemeriksaan Sensor EfiDocument28 pagesPemeriksaan Sensor EfiMzSamsoe MzNo ratings yet

- 1Document39 pages1Tris Sarsanto TinggapyNo ratings yet

- Student Guide Caterpillar (Electrical)Document182 pagesStudent Guide Caterpillar (Electrical)Fris AinurNo ratings yet

- Speksifikasi CAT 785 CDocument28 pagesSpeksifikasi CAT 785 CSulisNo ratings yet

- 777D Topik 60 Cat MSDocument42 pages777D Topik 60 Cat MSMay Fattah100% (1)

- Troubleshooting Diesel Engine - Ardiansyah IlmanDocument11 pagesTroubleshooting Diesel Engine - Ardiansyah Ilmanalexelltaputra100% (2)

- Troubleshoot HidrolikDocument13 pagesTroubleshoot HidrolikRirin setyaningrumNo ratings yet

- UNTUK OPERASI SIKLUS ENGINEDocument106 pagesUNTUK OPERASI SIKLUS ENGINEcandra purnamaNo ratings yet

- Presentation TroubleshootingDocument15 pagesPresentation TroubleshootingAmir Bambang Yudhoyono100% (1)

- ClutchDocument4 pagesClutchChua MilanoNo ratings yet

- Sistem Brake Truk HINODocument5 pagesSistem Brake Truk HINOMirza HamdhaniNo ratings yet

- SISTEM HIDROLIKDocument16 pagesSISTEM HIDROLIKVebby SuchiNo ratings yet

- OPTIMASI TROUBLESHOOTING SISTEM HIDROLIKDocument6 pagesOPTIMASI TROUBLESHOOTING SISTEM HIDROLIKbendadiNo ratings yet

- Engine OverheatDocument5 pagesEngine OverheatAndi Yusuf MasseseNo ratings yet

- Error CodeDocument4 pagesError CodeRomly MechNo ratings yet

- TUNE UP EFI OPTIMALDocument13 pagesTUNE UP EFI OPTIMALsmk binanusa50% (2)

- Materi PJJ PMKR XI TKRDocument11 pagesMateri PJJ PMKR XI TKRdianwahyuni74No ratings yet