Professional Documents

Culture Documents

TAS AKHIR BETON

Uploaded by

Aris WidanarkoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TAS AKHIR BETON

Uploaded by

Aris WidanarkoCopyright:

Available Formats

TUGAS AKHIR

KAPASITAS TEKAN DAN TARIK BETON DENGAN BAHAN TAMBAH FILLER ABU AMPAS TEBU DAN ABU ARANG BRIKET DENGAN FAS 0,4

Disusun guna memenuhi persyaratan untuk memperoleh Gelar Sarjana Teknik pada Fakultas Teknik Universitas Muhammadiyah Surakarta

oleh :

Aditya Galih Wijaya NIM : D 100 000 145 NIRM : 00.6.106.03010.5.0145

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH SURAKARTA 2006

LEMBAR PENGESAHAN

KAPASITAS TEKAN DAN TARIK BETON DENGAN BAHAN TAMBAH FILLER ABU AMPAS TEBU DAN ABU ARANG BRIKET DENGAN FAS 0,4

Tugas Akhir Diajukan dan dipertahankan pada Ujian Pendadaran Tugas Akhir di hadapan Dewan Penguji Pada tanggal : . Juni 2006

Aditya Galih Wijaya

NIM : D 100 000 145 NIRM : 00.6.106.03010.5.0145 Susunan Dewan Penguji Pembimbing utama Pembimbing pendamping

Ir. Suhendro Trinugroho, M.T NIP. 732 Anggota

Ir. H. Aliem Sudjatmiko, M.T NIK. 131 683 033

Much. Sholichin, S.T, M.T NIK : 792 Tugas Akhir ini diterima sebagai salah satu persyaratan Untuk mencapai derajat sarjana S-1 Teknik Sipil Surakarta,..Juni 2006 Mengetahui Dekan Fakultas Teknik Ketua Jurusan Teknik Sipil

Ir. Sri Widodo, M.T NIK. 542 iii

M. Ujianto, ST, M.T NIK. 564

MOTTO

Katakanlah : sesungguhnya sholatku, ibadahku, hidupku dan matiku hanyalah untuk Allah Tuhan semesta alam. Tiada sekutu bagi-Nya dan demikianlah yang diperintahkan kepadaku dan aku adalah orang yang pertama-tama menyerahkan diri kepada Allah.

(Q.S Al-Anaam:162-163)

Tenang setenang langit dan cepat secepat kilat.

( Penulis )

Barang siapa berjalan di suatu jalan untuk menuntut ilmu maka Allah akan mempermudah jalan ke surga.

( H. R. Muslim )

Janganlah berfikir untuk menjadi orang yang sukses, tapi berpikirlah untuk menjadi orang yang berguna.

( Penulis )

Terima kasih Ya Allah untuk kehidupan dan kesehatan saya. Terima kasih atas kesempatan-kesempatan saya, atas persoalan-persoalan saya, dan terima kasih atas bimbingan dalam mengatasi persoalan-persoalan tersebut.

( Penulis )

iv

HALAMAN PERSEMBAHAN

Ucapan Terima Kasih Penulis Persembahkan Kepada : My Lord

Atas izin-Mu untuk menyelesaikan Tugas Akhir ini. Ummi dan Abbah Demi Allah tidak dapat aku balas pengorbanan, cucuran keringat dan kasih sayangmu selama aku hidup di dunia. Istriku Anita Fitriana dan Calon Anakku Naja Keyshika Semangat serta perjuanganmu adalah nafas kehidupanku. Adikku Adhimas Pamungkas Terima kasih atas semua doanya. BlueMax K6723DE, Stream K4658KB, Winning Eleven. Almamaterku.

v

KATA PENGANTAR

Assalamualaikum Wr.Wb Puji syukur alhamdulillah penulis panjatkan kehadirat Allah SWT yang telah melimpahkan Karunia, Rahmat dan Hidayah-Nya sehingga penulis dapat menyelesaikan Laporan Tugas Akhir dengan judul Kapasitas Tekan Dan Tarik Beton Dengan Bahan Tambah Filler Abu Ampas Tebu Dan Abu Arang Briket Dengan Fas 0,4. Dengan selesainya penyusunan laporan ini, penulis mengucapkan terima kasih kepada semua pihak yang secara langsung maupun tidak langsung membantu membimbing serta meluangkan waktu sehingga laporan ini dapat terselesaikan. Penulis mengucapkan terima kasih kepada : 1). Bapak Ir. H. Sri Widodo, M.T., selaku Dekan Fakultas Teknik Universitas Muhammadiyah Surakarta. 2). Bapak M. Ujianto, S.T., M.T., selaku Ketua Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Surakarta. 3). Bapak Ir. Suhendro Trinugroho, M.T., selaku Dosen Pembimbing Utama Tugas Akhir, terima kasih untuk semua bimbingan, ilmu, nasehat dan kesabaranya. 4). Bapak Ir. H. Aliem Sudjatmiko, M.T., selaku Dosen Pembimbing Pendamping, terima kasih untuk semua bimbingan, ilmu, nasehat dan kesabaranya. 5). Ibu Qunik Wiqoyah, S.T, M.T., selaku Dosen Koordinator Tugas Akhir. 6). Bapak Ir. Suhendro Trinugroho, M.T., selaku Dosen Pembimbing Akademik 7). Ummi dan Abbah, yang telah memberikan dorongan dan semangat baik moril maupun materiil dalam menyelesaikan laporan ini. 8). Saudara sekandungku Adhimas Pamungkas, terima kasih atas semua doanya. 9). Anita Fitriana, kehadiranmu ajarkan aku bijaksana, keramahanmu teduhkan jiwaku, keberadaanmu tunjukkan aku bahagia, kehangatanmu memberikan cermin hati tuk melihat seluruh putihnya kasihmu. vi

10). PT. Adhi Karya, Persero Tbk Cabang II Riau yang telah memberikan segala fasilitas dan jaminan hidup sampai sekarang. 11). Punggawa Yandu : Kholiq+Sahid (tetep kompak dan rukun slalu yo), Guruh+Trek (Laskar Industri Indonesia), Toni+Ikha (Keluarga Ceria), Yanuar+Dinda (hidup tak selamanya indah), Mr. Edwin Reagen Sedunia (kapan modal chek..?!). 12). Rubianto Nugroho selaku Partner Dewan Beton Nasional 0,45 terima kasih atas semua masukkan dan kerjasamanya yang baik slama ini. 13). Bala Tentara Lab Teknik Sipil UNS : Bos Kusno Adi S, Radjimin, Sayoko, Pardi terima kasih atas semua bantuannya. 14). Sahabatku Kenci, Jesus, Danang, Fajri, Parman, terima kasih atas dukungan dan bantuannya. 15). Anita, Ari, Asih, Asrie (A4), Save My Soul 16). Barudak Sipil 2000, terima kasih atas persahabatannya. 17). Orang-orang yang dekat denganku dan merubah hidupku jadi lebih berarti. Hatur Nuhun Sanget Ya Allah. Penulis menyadari keterbatasan dalam penyusunan Tugas Akhir ini masih banyak kekurangan dan jauh dari sempurna, untuk itu kritik dan saran yang sifatnya membangun penulis harapkan demi kesempurnaan penyusunan laporan selanjutnya. Semoga laporan ini dapat bermanfaat khususnya bagi penulis dan umumnya bagi pembaca. Amin. Wassalamualaikum Wr.Wb Surakarta, Juni 2006

Penulis

vii

DAFTAR NOTASI

K = Kadar lumpur (gram) G 0 = Berat pasir mula mula (gram) G 1 = Berat pasir setelah dicuci (gram) B = Berat picnometer + air (gram) BT = Berat picnometer + air + pasir (gram) BJ = Berat batu pecah dalam keadaan jenuh (gram) BA = Berat batu pecah dalam air (gram) W = Berat pasir mula mula (gram) W 1 = Berat agregat halus yang tertahan saringan ukuran 2 mm (gram) M = nilai margin Sd = standart deviasi fc = Kuat tekan beton (MPa) fcr = Kuat tarik beton (MPa) W = Berat benda uji (gram) V = Volume silinder beton (cm) P = Beban maksimal (N) d = Diameter silinder (mm) h = Tinggi silinder (mm) = 3,14

viii

DAFTAR ISI Halaman HALAMAN JUDUL ....................................................................................... LEMBAR PENGESAHAN ............................................................................. HALAMAN SOAL.......................................................................................... MOTTO ........................................................................................................... HALAMAN PERSEMBAHAN ...................................................................... DAFTAR ISI.................................................................................................... i iii iv v vi ix

KATA PENGANTAR ..................................................................................... vii DAFTAR GAMBAR ....................................................................................... xiii DAFTAR TABEL............................................................................................ xv DAFTAR LAMPIRAN.................................................................................... xvii DAFTAR NOTASI .......................................................................................... xviii ABSTRAKSI ................................................................................................... xix BAB I PENDAHULUAN............................................................................. A. Latar Belakang............................................................................. B. Rumusan Masalah........................................................................ C. Tujuan dan Manfaat Penelitian .................................................... 1. Tujuan penelitian.................................................................... 2. Manfaat penelitian.................................................................. D. Batasan Masalah .......................................................................... E. Keaslian Penelitian ...................................................................... BAB II TINJAUAN PUSTAKA ................................................................... A. Umum .......................................................................................... B. Pengertian Beton.......................................................................... C. Sifat sifat Beton ........................................................................ 1. Sifat umum beton ................................................................... 2. Sifat khusus beton .................................................................. D. Beberapa Faktor Yang Mempengaruhi Kualitas Beton ............... 1. Faktor air semen..................................................................... 2. Jumlah semen ........................................................................ ix 1 1 3 3 3 3 3 4 5 5 6 6 6 7 8 8 8

3. Sifat agregat ...........................................................................

4. Umur beton............................................................................. 10 5. Jenis semen............................................................................. 11 E. Bahan Tambah Beton................................................................... 12 1. Bahan tambah kimia............................................................... 12 2. Pozolan................................................................................... 13 3. Serat........................................................................................ 14 BAB III LANDASAN TEORI........................................................................ 15 A. Umum .......................................................................................... 15 B. Bahan Penyusun beton ................................................................. 15 1. Semen portland ...................................................................... 16 2. Agregat .................................................................................. 17 2a). Agregat halus ................................................................. 18 2b). Agregat kasar ................................................................. 18 3. Air .......................................................................................... 18 4. Bahan Pengisi (Filler) ............................................................ 19 5. Abu arang briket..................................................................... 19 6. Abu ampas tebu...................................................................... 20 C. Perencanaan Campuran Beton ..................................................... 20 D. Kuat Tekan Beton ........................................................................ 29 E. Kuat Tarik Beton.......................................................................... 30 BAB IV METODE PENELITIAN ................................................................. 32 A. Umum .......................................................................................... 32 B. Bahan Penelitian dan Peralatan Penelitian................................... 32 1. Bahan penelitian..................................................................... 32 2. Peralatan Penelitian................................................................ 32 2a). Ayakan standar ............................................................... 33 2b). Penggetar ayakan (Siever) ............................................. 33 2c). Timbangan ...................................................................... 34 2d). Gelas ukur....................................................................... 35 2e). Kerucut Conus ................................................................ 35 x

2f). Oven................................................................................. 36 2g). Desicator ........................................................................ 36 2h). Volumetric Flash ............................................................ 37 2i). Mesin uji Los Angeles...................................................... 37 2j). Molen ............................................................................... 37 2k). Kerucut Abrams............................................................. 38 2l). Tongkat baja .................................................................... 38 2m). Cetakan silinder............................................................. 39 2n). Bak tempat perendaman benda uji ................................. 39 2o). Mesin uji tekan................................................................ 39 2p). Peralatan penunjang lain ............................................... 40 C. Tahap Penelitian .......................................................................... 40 1. Tahap I : Persiapan alat dan penyediaan bahan .................. 41 2. Tahap II : Pemeriksaan bahan dasar...................................... 41 3. Tahap III : Penyediaan benda uji ........................................... 41 4. Tahap IV : Pengambilan data................................................. 41 5. Tahap V : Analisis data dan kesimpulan.............................. 42 D. Pelaksanaan Penelitian................................................................. 44 1. Pemeriksaan bahan................................................................. 44 1a). Pemeriksaan kadar lumpur pasir ................................... 44 1b). Pemeriksaan zat organik pasir ....................................... 45 1c). Pemeriksaan Saturated Surface Dry (SSD) pasir........... 46 1d). Pemeriksaan Specific Gravity dan Absorbtion pasir...... 47 1e). Pemeriksaan gradasi agregat pasir................................ 48 1f). Pemeriksaan keausan agregat kasar............................... 49 1g) Pemeriksaan Specific Gravity dan Absorbtion kerikil .... 50 1h). Pemeriksaan berat satuan volume batu pecah ............... 51 1i). Pemeriksaan gradasi batu pecah .................................... 52 2. Perencanaan campuran beton ................................................. 53 3. Pengujian Slump..................................................................... 54 4. Pembuatan benda uji .............................................................. 55 xi

5. Perawatan benda uji (Curing) ................................................ 55 6. Pemeriksaan berat jenis beton................................................ 56 7. Pengujian kuat tekan dan tarik beton ..................................... 56 BAB V HASIL PENELITIAN DAN PEMBAHASAN ................................. 61 A. Pengujian Agregat........................................................................ 61 1. Hasil pengujian agregat halus ................................................ 61 2. Hasil pengujian agregat kasar ................................................ 63 B. Pengujian Slump .......................................................................... 66 C. Pengujian Berat Jenis Beton ........................................................ 67 D. Pengujian Kuat Tekan Dan Kuat Tarik Beton ............................. 69 E. Pembahasan Hasil Penelitian ....................................................... 70 BAB VI KESIMPULAN DAN SARAN ........................................................ 72 A. Kesimpulan .................................................................................. 72 B. Saran ............................................................................................ 73 DAFTAR PUSTAKA LAMPIRAN

xii

DAFTAR GAMBAR Halaman Gambar II. 1. Hubungan antara faktor air semen dan kuat tekan silinder beton 9 Gambar II. 2. Hubungan antara kuat tekan beton dan jumlah semen .............. 10 Gambar II. 3. Pengaruh jenis agregat terhadap kuat tekan beton .................... 11 Gambar II. 4. Pengaruh suhu pada laju kuat tekan beton ................................ 11 Gambar II. 5. Pengaruh umur beton terhadap laju kenaikan kuat tekan beton pada beberapa fas ...................................................................... 12 Gambar II. 6. Grafik kuat tekan beton untuk berbagai jenis semen................. 13 Gambar IV.1. Satu set ayakan dan Siever........................................................ 33 Gambat IV. 2. Timbangan digital .................................................................... 34 Gambar IV. 3. Timbangan besar...................................................................... 34 Gambar IV. 4. Gelas ukur ................................................................................ 35 Gambar IV. 5. Kerucut Conus ......................................................................... 35 Gambar IV.6. Oven .......................................................................................... 36 Gambar IV.7. Desicator................................................................................... 36 Gambar IV. 8. Volumetric flash ....................................................................... 37 Gambar IV.9. Mesin Los Angeles .................................................................... 37 Gambar IV.10. Molen ...................................................................................... 38 Gambar IV.11. Kerucut Abrams dan tongkat baja ......................................... 38 Gambar IV.12. Cetakan beton silinder............................................................. 39 Gambar IV.13. Bak tempat perendaman benda uji.......................................... 39 Gambar IV.14. Mesin uji kuat tekan dan kuat tarik merk Milano Italy........... 40 Gambar IV.15. Peralatan penunjang lainnya ................................................... 40 Gambar IV.16. Bagan alir tahapan penelitian.................................................. 43 Gambar IV.17. Perawatan benda uji beton ...................................................... 56 Gambar IV.18. Benda uji sebelum dicat .......................................................... 57 Gambar IV.19. Benda uji setelah dicat ............................................................ 57 Gambar IV.20. Hasil pengujian kuat tekan beton............................................ 58 Gambar IV.21. Pengujian kuat tekan beton ..................................................... 58 xiii

Gambar IV.22. Pengujian kuat tarik beton ...................................................... 59 Gambar IV.22. Hasil pengujian kuat tarik beton ............................................. 59 Gambar V. 1. Batas gradasi pasir dalam daerah gradasi No. II ..................... 63 Gambar V. 2. Batas gradasi kerikil ................................................................ 65 Gambar V. 3. Grafik gabungan hubungan kuat tekan rata-rata dengan variasi tebu bahan tambah filler abu ampas dan abu arang briket...... 71 Gambar V. 4. Grafik gabungan hubungan kuat tarik rata-rata dengan variasi tebu bahan tambah filler abu ampas dan abu arang briket...... 72

xiv

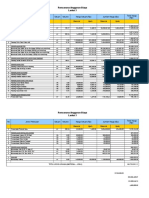

DAFTAR TABEL Halaman Tabel I. 1. Rincian jumlah benda uji kuat tekan dan uji kuat tarik ................ 4 Tabel III. 1 Jenis-jenis semen Portland .......................................................... 17 Tabel III. 2. Faktor pengali deviasi standar ..................................................... 22 Tabel III. 3. Nilai deviasi standar untuk tingkat pengendalian mutu pekerjaan 22 Tabel III. 4. Perkiraan kuat tekan beton dengan faktor air semen 0.5 dan jenis semen dan agregat kasar yang biasa dipakai di Indonesia ........... 23 Tabel III. 5. Persyaratan jumlah semen minimum dan faktor air semen maksimum untuk berbagai macam pemberonan dalam lingkungan khusus .......................................................................................... 24 Tabel III. 6. Ketentuan minimum untuk beton bertulang kedap air................. 24 Tabel III. 7. Ketentuan untuk beton yang berhubungan dengan air tanah yang mengandung sulfat ....................................................................... 25 Tabel III. 8. Penetapan nilai Slump .................................................................. 26 Tabel III. 9. Perkiraan kadar air bebas yang dibutuhkan untuk beberapa tingkat kemudahan pengerjaan adukan beton .......................................... 26 Tabel III. 10.Batas gradasi pasir ...................................................................... 28 Tabel IV. 1. Hasil penurunan SSD pasir .......................................................... 46 Tabel IV. 2. Proporsi kebutuhan material tiap 3 sampel untuk uji kuat tekan dan 3 sampel untuk uji kuat tarik dengan fas 0.4......................... 53 Tabel IV. 3. Rincian jumlah benda uji untuk kuat tekan beton ....................... 54 Tabel IV. 4. Rincian jumlah benda uji untuk kuat tarik beton......................... 54 Tabel V. 1. Hasil pengujian agregat halus ...................................................... 61 Tabel V. 2. Hasil pengujian agregat kasar ...................................................... 63 Tabel V. 3. Pengujian agregat halus ............................................................... 65 Tabel V. 4. Pengujian agregat kasar ............................................................... 65 Tabel V. 5. Hasil pengujian Slump beton umur 14 hari.................................. 66 Tabel V. 6. Hasil pemeriksaan berat jenis rata-rata kuat tekan beton dengan Fas 0.4 .......................................................................................... 68 xv

Tabel V. 7. Hasil pemeriksaan berat jenis rata-rata kuat tarik beton dengan Fas 0.4 .......................................................................................... 68 Tabel V. 8. Kuat tekan rata-rata beton dengan variasi penambahan filler abu abu arang briket dan abu ampas tebu dengan Fas 0.4.................. 69 Tabel V. 9. Kuat tarik rata-rata beton dengan variasi penambahan filler abu abu arang briket dan abu ampas tebu dengan Fas 0.4.................. 70

xvi

DAFTAR LAMPIRAN

Lampiran IV. 1. Pemeriksaan kadar lumpur pada pasir................................... L-1 Lampiran IV. 2. Periksaan kandungan zat organik pada pasir......................... L-2 Lampiran IV. 3. Pengujian Saturated Surface Dry (SSD) pasir ...................... L-3 Lampiran IV. 4. Pemeriksaan Spesific Gravity dan Absorbtion pasir ............. L-4 Lampiran IV. 5. Pemeriksaan berat satuan volume pasir ................................ L-5 Lampiran IV. 6. Pemeriksaan gradasi pasir ..................................................... L-6 Lampiran IV. 7. Pemeriksaan keausan agregat kasar ...................................... L-7 Lampiran IV. 8. Pemeriksaan Spesific Gravity dan Absorbtion batu pecah .... L-8 Lampiran IV. 9. Pemeriksaan berat satuan volume batu pecah ....................... L-9 Lampiran IV.10. Pemeriksaan gradasi batu pecah........................................... L-10 Lampiran IV.11. Pemeriksaan berat satuan volume agregat kasar .................. L-11 Lampiran IV.12. Perencanaan campuran adukan beton metode SK SNI ........ L-12 Lampiran IV.13. Proporsi campuran................................................................ L-13 Lampiran IV.14. Pemeriksaan Slump adukan beton ........................................ L-14 Lampiran IV.15. Hasil pengujian kuat tekan beton ......................................... L-15 Lampiran IV.16. Hasil pengujian kuat tarik beton .......................................... L-19

xvii

ABSTRAKSI KAPASITAS TEKAN DAN TARIK BETON DENGAN BAHAN TAMBAH FILLER ABU AMPAS TEBU DAN ABU ARANG BRIKET DENGAN FAS 0,4

Beton merupakan bahan bangunan yang telah banyak dikenal masyarakat Indonesia karena bahan penyusun beton mudah didapat dan relatif murah. Penelitian tentang beton telah banyak dilakukan, adapun penelitian ini mencoba memanfaatkan abu ampas tebu dari Pabrik Gula Tasik Madu yang ada di Karanganyar dan abu arang briket dari PT. Skatex yang ada di Karanganyar. Dalam penelitian ini bertujuan untuk mengetahui seberapa besar pengaruh penambahan filler abu ampas tebu dan abu arang briket terhadap kuat tekan dan kuat tarik beton. Penelitian dilaksanakan di Laboratorium Bahan dan Struktur, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret. Perancangan adukan beton menggunakan rancangan SK.SNI.T-15-1990-03, variasi bahan tambah abu ampas tebu sebesar 7,5% ; 10% ; 12,5% dari berat semen dan abu arang briket sebesar 7,5% ; 10% ; 12,5% dari berat semen. Pada penelitian ini menggunakan fas sebesar 0,4 dengan umur beton 14 hari. Beton yang dibuat berbentuk silinder dengan tinggi 30 cm dan diameter 15 cm. Dari hasil pengujian kuat tekan rata-rata optimum diperoleh pada variasi abu ampas tebu 12,5% dan abu arang briket 10%, dengan hasil peningkatan sebesar 27,78 % dari kuat tekan beton normal dan dari pengujian kuat tarik rata-rata optimum diperoleh pada variasi abu ampas tebu 7,5% dan abu arang briket 12,5%, sebesar 14,70 % dari kuat tarik beton normal. Kata kunci : abu ampas tebu, abu arang briket, kuat tekan, kuat tarik

xviii

BAB I PENDAHULUAN A. Latar Belakang Perkembangan teknologi sekarang ini sangat pesat seiring dengan perkembangan zaman. Teknologi dibidang konstruksi bangunan juga mengalami perkembangan pesat, termasuk teknologi beton yang hampir pada setiap aspek kehidupan manusia selalu terkait dengan beton baik secara langsung maupun tidak langsung. Beton merupakan salah satu faktor penting dalam bidang konstruksi mengingat fungsinya sebagai salah satu pembentuk struktur. Struktur yang terbuat dari beton antara lain : jalan dan jembatan yang strukturnya terbuat dari beton, lapangan terbang, bendungan dan sebagainya. Jadi perkembangan beton sangat perlu dalam kehidupan sehari-hari yang mempengaruhi konstruksi struktur. Beton banyak digunakan karena keunggulan-keunggulannya antara lain kuat tekan beton tinggi, mudah dalam perawatan, mudah dalam pembentukan, serta mudah dalam mendapatkan bahan penyusunnya. Beton merupakan bahan bangunan yang awet dan tidak mudah berkarat, hal ini sangat berbeda dengan elemen struktur baja yang memerlukan perawatan untuk mencegah terjadinya karat. Struktur dari beton mempunyai tegangan tarik yang rendah. Beban tarik pada plat atau balok beton dipikul oleh tulangan baja pada beton. Kualitas beton bergantung pada bahan-bahan penyusunnya. Semen merupakan salah satu bahan penyusun beton yang bersifat sebagai pengikat agregat pada campuran beton. Besarnya kuat beton dipengaruhi beberapa hal antara lain : fas, jenis semen, gradasi agregat, sifat agregat, dan pengerjaan (pencampuran, pemadatan dan perawatan), umur beton, serta bahan kimia tambahan (admixture). Peningkatan kualitas campuran beton akan menghasilkan beton yang lebih berkualitas. Pemakaian beton diharapkan dapat menghasilkan bangunan-bangunan berkualitas yang tidak mungkin diperoleh dari beton normal. Kualitas yang baik pada campuran beton ditambah dengan bahan tambah (admixture), bertujuan

untuk mengubah satu atau lebih sifat-sifat bahan penyusun beton baik dalam keadaan segar atau setelah keras, seperti bahan tambah filler arang briket. Penambahan filler abu arang briket pada campuran beton yang bersifat pozolan, sehingga bisa menjadi addictive mineral yang baik untuk beton. Pozolan adalah bahan yang mempunyai kandungan utama senyawa Silicon Dioksida alami atau buatan, yang tidak mempunyai sifat seperti semen. Penambahan abu ampas tebu sebagai bahan tambah dalam campuran beton telah dilakukan dalam beberapa pengujian dengan beberapa variasi takaran penambahan abu ampas tebu terhadap adukan tersebut. Pemilihan abu ampas tebu sebagai bahan tambah merupakan salah satu alternatif yang cukup mengena, mengingat abu ampas tebu berasal dari sisa penggilingan tebu. Sedangkan pohon tebu tumbuh subur di daerah tropis seperti di Indonesia ini, selain itu abu ampas tebu mudah didapat dan bisa dibedakan atau diketahui cukup dengan indra manusia. Hubungannya dengan pembuatan beton dikatakan banyak orang bahwa dalam pelaksanaan pembuatan beton, beberapa ahli memberikan tetes tebu sebagai bahan campuran. Bangunan yang dibuat sampai sekarang rata-rata masih berdiri kokoh. Hal ini mengisyaratkan bahwa tetes tebu berpengaruh terhadap kekuatan beton. Hal tersebut membuat masyarakat beranggapan, bahwa kadar gula dalam hal ini tetes tebu mampu memberikan pengaruh terhadap beton. Namun seiring perkembangan zaman, saat ini ada beberapa praktisi ilmu pengetahuan yang memiliki pendapat lain dari pendapat masyarakat terdahulu. Pendapat tersebut adalah kadar gula dengan kadar tertentu akan dapat mengurangi kekuatan beton (Budiyana, 1998). Berdasarkan hasil penelitian diatas, dicoba untuk mengembangkan penelitian kapasitas tekan dan tarik beton dengan bahan tambah filler abu ampas tebu dan abu arang briket dengan fas 0,4. Penelitian ini ingin mengetahui berapa besar kuat tekan dan tarik beton tersebut setelah diberi bahan tambah dibandingkan dengan beton normal.

B. Rumusan Masalah Rumusan masalah yang diambil dalam penelitian ini adalah seberapa besar pengaruh penambahan filler abu ampas tebu dan abu arang briket terhadap kuat tekan dan kuat tarik beton. C. Tujuan dan Manfaat Penelitian 1. Tujuan penelitian Tujuan dari penelitian ini adalah untuk mengetahui pengaruh kuat tekan dan kuat tarik beton yang dihasilkan dengan menggunakan bahan tambah filler abu ampas tebu dan abu arang briket 2. Manfaat penelitian Manfaat penelitian ini antara lain : a). Manfaat teoritis, untuk mengembangkan pengetahuan tentang teknologi beton terutama pemanfaatan filler abu arang briket sebagai bahan tambah. b). Penelitian ini diharapkan dapat membuktikan, bahwa pemakaian bahan tambah filler abu ampas tebu dan abu arang briket mampu menambah kuat tekan dan tarik beton yang lebih baik. D. Batasan Masalah Agar tidak terjadi perluasan dalam pembahasan tugas akhir ini, maka penulis memberikan batasan-batasan masalah pada penelitian sebagai berikut : 1. 2. 3. 4. 5. 6. 7. 8. 9. Agregat kasar (batu pecah) dan agregat halus (pasir), berasal dari Boyolali. Filler abu arang briket didapat dari PT. Skatex di Karanganyar. Abu ampas tebu berasal dari PG. Tasik Madu di Karanganyar. Faktor air semen yang digunakan 0,4. Metode mix design menggunakan Metode SK.SNI.T-15-1990-03. Pengujian kuat tekan dan tarik beton tidak menggunakan tulangan. Benda uji berupa silinder berdiameter 15 cm dan tinggi 30 cm. Persentase variasi campuran abu ampas tebu dan abu arang briket adalah 0 %, 7,5 %, 10 %, 12,5 % dari berat semen. Semen yang digunakan adalah semen Portland, jenis I merk Holcim.

10. Tinjauan analisis pada kuat tekan dan kuat tarik beton. 11. Umur pengujian kuat tekan dan kuat tarik beton benda uji silinder beton dilaksanakan pada umur 14 hari. 12. Jumlah benda uji 3 buah tiap variasi abu ampas tebu dan abu arang briket. 13. Jumlah seluruh benda uji yaitu (3 x 4 x 4) x 2 = 96 benda uji. 14. Variasi campuran bahan tambah yang digunakan untuk adukan beton dan variasi perendaman seperti pada Tabel I.1. Tabel I.1. Rincian jumlah benda uji untuk kuat tekan dan tarik beton.

Umur pengujian (hari) Fas Abu Ampas Tebu (%) Abu Arang Briket (%) Jumah total benda uji Ukuran benda uji (cm)

0 14 hari 0.4 7,5 ; 10 ;12,5 7,5 ; 10 ;12,5 Jumlah benda uji

0 7,5 ; 10 ;12,5 7,5 ; 10 ;12,5

3 9 27 9 48 x 2 = 96 d=15;h=30

E. Keaslian Penelitian Penelitian beton dengan bahan tambah abu batu bara telah dilakukan oleh Murgiyanto (2003). Penelitian yang dilakukan oleh Murgiyanto (2003) adalah tinjauan pemakaian abu batubara terhadap karakteristik beton dengan menggunakan faktor air semen 0,45. Penelitian lain tentang analisis kuat tekan beton dengan penambahan larutan gula dan abu arang briket batubara pernah diteliti oleh Muctar Rifai (2005), di Laboratorium Bahan Konstruksi Teknik, Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Surakarta. Penelitian tersebut untuk mengetahui pengaruh bahan tambah larutan gula dan abu arang briket batubara terhadap kuat tekan beton mutu tinggi. Dalam penulisan tugas akhir ini dikaji tentang pengaruh penambahan bahan tambah filler abu ampas tebu dan abu arang briket terhadap kuat tekan dan kuat tarik beton dengan menggunakan fas 0,4. Untuk perencanaan campuran menggunakan metode SK.SNI.T-15-1990-03.

BAB II TINJAUAN PUSTAKA A. Umum Beton merupakan suatu material yang sangat sering dijumpai. Hampir pada setiap aspek kegiatan pembangunan sehari-hari tergantung pada beton, baik secara langsung maupun tidak langsung. Sebagai contoh jalan, jembatan, dan gedung yang sering ditempati. Jadi dapat diambil kesimpulan, bahwa kegiatan sehari-hari sering dipengaruhi oleh dampak perkembangan teknologi beton. Semakin modern suatu bangsa, maka peranan teknologi tentang beton akan sangat dominan dan sangat berpengaruh pada proses pembangunan yang menggunakan teknologi beton. (Subakti, 1995) Kemajuan pengetahuan tentang beton telah dapat memenuhi berbagai tuntutan pembangunan, misalnya dengan pemanfaatan bahan-bahan lokal yang didapat di daerah tertentu dengan mengubah perbandingan bahan dasarnya, maka akan menghasilkan suatu mutu beton yang dapat memenuhi persyaratan. Beton yang bermutu sangat baik merupakan material yang sangat awet dan bebas dari pemeliharaan untuk beberapa tahun. Dengan perencanaan yang tepat dan sesuai rencana serta pengontrolan pada pemilihan material yang baik, maka akan didapat suatu fungsi beton maksimum. B. Pengertian Beton Beton merupakan campuran antara semen, agregat, air dan kadang-kadang memakai bahan tambah yang sangat bervariasi, mulai dari bahan kimia tambah, serat sampai bahan bangunan non kimia pada prosentase tertentu. Campuran tersebut bila dituangkan dalam cetakan kemudian dibiarkan maka akan mengeras seperti batuan, yang diakibatkan oleh reaksi kimia antara air dan semen. (Tjokrodimuljo, 1996). Kekuatan, keawetan dan sifat beton bergantung pada sifat bahan dasar penyusunnya, nilai perbandingan bahan-bahannya, cara pengadukannya maupun cara pengerjaannya selama penuangan adukan beton dan cara perawatan selama proses pengerasan. (Tjokrodimuljo, 1996).

C. Sifat Sifat Beton Sifat beton merupakan hal yang erat kaitannya dengan kualitas beton yang dituntut untuk suatu tujuan konstruksi. Diharapkan dari suatu konstruksi adalah hasil yang didapat sesuai harapan secara maksimal tetapi secara ekonomis tidak terjadi pemborosan. Sifat-sifat beton pada umumnya digolongkan menjadi dua, yaitu sifat yang berhubungan langsung dengan kelebihan beton dan sifat yang berhubungan dengan kekurangan beton ( Tjokrodimuljo, 1996 ). 1. Sifat umum beton Secara umum beton mempunyai sifat kebaikan dan kekurangan tertentu jika dibandingkan dengan bahan-bahan lain (Tjokrodimuljo,1996). Kelebihan beton antara lain : 1) Beton termasuk bahan yang berkekuatan tekan tinggi. 2) Harga relatif murah. 3) Beton segar dapat dengan mudah diangkut maupun dicetak 4) Akibat kuat tekannya tinggi maka jika dikombinasikan dengan baja tulangan (yang kuat tariknya tinggi) maka dapat dikatakan mampu dibuat untuk struktur berat. 5) Beton segar dapat disemprotkan dipermukaan beton lama yang retak maupun diisikan kedalam retakan beton dalam proses perbaikan. 6) Beton segar dapat dipompakan sehingga memungkinkan untuk dituang pada tempat-tempat yang sulit. 7) Beton termasuk tahan aus dan tahan kebakaran sehingga biaya perawatan termasuk rendah. Kekurangan beton antara lain : 1) Beton mempunyai kuat tarik rendah sehingga mudah retak oleh karena itu perlu diberi tulangan. 2) Beton segar mengalami proses pengerutan saat terjadi proses pengeringan dan beton mengeras mengalami pengembangan jika basah. 3) Beton keras mengembang dan menyusut bila terjadi perubahan suhu sehingga perlu kelonggaran untuk mencegah retak-retak akibat perubahan suhu.

4) Beton sulit untuk kedap air secara sempurna sehingga selalu dapat dimasuki air, dan air yang mengandung garam dapat merusak beton. 5) Beton bersifat getas (tidak daktail) sehingga harus dilindungi dan didetail secara seksama agar diperoleh struktur yang komposit. 2. Sifat khusus beton Sifat secara khusus bagi beton adalah sifat-sifat yang ditinjau atau berhubungan dengan : a). Kuat Tekan Kuat tekan beton lebih besar daripada kuat tariknya. Kuat tekan ini selalu bertambah bersamaan dengan bertambahnya umur beton. b). Besarnya kuat tarik dan lentur Kuat tarik beton berkisar seperdelapan belas kuat tekan pada umur yang masih muda dan berkisar sepersepuluh sesudahnya. Biasanya ini tidak diperhitungkan dalam perencanaan struktur beton. c). Besarnya kuat geser. Dalam praktek, kuat geser beton selalu diikuti oleh kuat tekan, tarik dan lentur, bahkan di dalam pengujian tidak mungkin menghilangkan elemen lentur (Murdock & K.M. Brook, 1991) d). Perubahaan bentuk akibat pembebanan Bilamana beton dibebani, perubahaan bentuk terjadi dan bertambah sesuai dengan pertambahan beban, sebagaimana baja dan bahan-bahan lain. Beton berubah bentuk sebagian mengikuti regangan elastis dan sebagian mengalami regangan plastis. e). Modulus elastisitas Yang menjadi tolok ukur yang umum dari sifat elastis bahan adalah modulus elastisitas yang merupakan perbandingan dari tekanan yang diberikan dan perubahan bentuk persatuan panjang sebagai akibat dari tekanan yang diberikan.

D. Beberapa Faktor yang Mempengaruhi Kualitas Beton Kesempurnaan semua sifat dasar beton dicapai dengan tidak meninggalkan segi ekonomis, karena penggunaa beton yang diharapkan yaitu dengan kualitas yang baik dan mempunyai kuat tekan tinggi, serta murah dari segi ekonomisnya. Pencapaian nilai kuat tekan beton yang maksimal harus dipertimbangkan hal-hal yang mempengaruhi kualitas beton tersebut. Faktor-faktor yang mempengaruhi kualitas beton antara lain : 1. Faktor air semen Faktor air semen adalah angka yang menyatakan perbandingan antara berat air dengan berat semen. Semakin besar faktor air semen, makin rendah kuat tekan betonnya. Walaupun semakin rendah faktor air semen, kekuatan beton semakin tinggi, akan tetapi dibawah faktor air semen tertentu, kuat tekan beton akan rendah. Hal ini terjadi karena kesulitan dalam pemadatan adukan beton, sehingga beton menjadi kurang padat (Tjokrodimuljo, 1996).

Ideal Dipadatkan dengan alat getar Kuat tekan beton Dipadatkan dengan tangan

Padat penuh tidak padat

Faktor air - semen

Gambar II.1. Hubungan antara faktor air semen dan kuat tekan silinder beton (Tjokrodimuljo, 1996) 2. Jumlah semen Beton dengan jumlah kandungan semen tertentu mempunyai kuat tekan tinggi. Pada jumlah semen yang terlalu sedikit, berarti jumlah air juga sedikit, dan adukan beton sulit didapatkan, sehingga kuat beton rendah. Namun jika jumlah

semen terlalu berlebihan berarti jumlah air juga berlebihan sehingga beton mengandung banyak pori dan akibatnya kuat tekan beton rendah. Beton dengan kandungan semen lebih banyak mempunyai kuat tekan lebih tinggi, sehingga penambahan semen berarti pengurangan nilai faktor air semen, yang berakibat penambahan kuat tekan (Tjokrodimuljo,1996).

Gambar II.2. Hubungan antara kuat tekan beton dan jumlah semen ( Tjokrodimuljo, 1996) 3. Sifat agregat Sifat agregat yang berpengaruh terhadap kekuatan beton adalah kekuatan agregat, kekasaran permukaan agregat dan gradasi butir agregatnya. Pengaruh kekuatan agregat terhadap kekuatan beton, sebenarnya tidak begitu besar karena pada umumnya kekuatan agregat lebih tinggi daripada pastanya. Namun apabila dikehendaki kekuatan beton yang lebih tinggi, diperlukan agregat yang lebih kuat. Kekasran permukaan agregat mempengaruhi daya lekat dan besarnya tegangan saat retak-retak beton mulai terbentuk, sedangkan gradasi butiran juga sangat mempengaruhi kekuatan beton, gradasi agregat dengan ukuran butiran yang bervariasi berarti sedikit pula pori-pori betonnya sehingga memerlukan jumlah pasta yang sedikit untuk mengisi rongga-rongga antar butirnya dan secara teoritis kekuatannya lebih tinggi (Tjokrodimuljo, 1996).

10

Gambar II. 3. Pengaruh jenis agregat terhadap kuat tekan beton (Tjokrodimuljo, 1996) 4. Umur beton Kuat tekan beton bertambah sesuai dengan bertambahnya umur beton. Yang dimaksud umur beton adalah dihitung sejak umur beton dibuat. Kenaikan kekuatan beton tersebut mula-mula cepat kemudian semakin melambat selaras dengan umur betonnya. Hal ini disebabkan oleh reaksi kimia yang terjadi antara bahan-bahan penyusun beton, terutama antara semen dan air yang mengalami proses hidrasi. Selama proses ini, butir-butir semen akan menghasilkan endapan, dan pada permukaan endapan butiran semen ini akan membuat difusu air ke bagian dalam, hal inilah yang menyebabkan semakin sulitnya proses hidrasi seiring dengan bertambahnya umur beton.

Gambar II. 4. Pengaruh suhu pada laju kuat tekan beton (Tjokrodimuljo,1996)

11

Gambar II. 5. Pengaruh umur beton terhadap laju kenaikan kuat tekan beton pada beberapa fas (Tjokrodimuljo,1996) 5. Jenis semen Menurut PUBI, Departemen Pekerjaan Umum (1982) membagi semen portland dalam lima jenis yaitu :

Jenis semen Jenis I Jenis II Jenis III Jenis IV Jenis V Karakteristik Umum Semen portland untuk penggunaan umum yang tidak memerlukan persyaratan khusus seperti yang disyaratkan pada jenis-jenis lain. Semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi. Semen portland yang dalam penggunaannya menuntut persyaratan kekuatan awal yang tinggi setelah pengikatan terjadi. Semen portland yang dalam penggunaannya menuntut persyaratan panas hidrasi yang rendah. Semen portland yang dalam penggunaannya persyaratan sangat tahan terhadap sulfat. (Sumber : Tjokrodimuljo, 1996)

12

Gambar II. 6. Grafik Kuat tekan beton untuk berbagai jenis semen (Tjokrodimuljo, 1996) E. Bahan Tambah Beton Dalam pembuatan konstruksi beton, bahan tambah merupakan bahan yang dianggap penting, terutama untuk pembuatan beton di daerah yang beriklim tropis seperti Indonesia. Bahan tambah ialah bahan selain unsur pokok beton (air, semen dan agregat) yang ditambahkan pada adukan beton, sebelum, segera atau selama pengadukan beton (Tjokrodimuljo, 1996). Penggunaan bahan tambah tersebut dimaksudkan untuk memperbaiki dan menambah sifat beton sesuai dengan yang diinginkan. Penggunaan bahan tambah (admixture) harus didasarkan pada alasanalasan yang tepat misalnya memperbaiki kelecakan beton, penampilan beton bila mengeras, menghemat harga beton menambah daktalitas (mengurangi sifat getas), mengurangi retak-retak pengerasan dan menambah kuat tekan beton. Bahan tambah beton ini dapat berupa bahan tambah kimia, pozolan dan serat (Tjokrodimuljo, 1996). 1. Bahan tambah kimia Bahan tambah kimia adalah suatu bahan kimia yang dapat membantu mempermudah dalam proses pembuatan beton. Bahan kimia (berupa bubuk atau cairan) ini dicampurkan ke dalam adukan beton dengan jumlah tertentu selama pengadukan, untuk mengubah beberapa sifat beton dan memperoleh sifat-sifat khusus yang diinginkan (Departemen Pekerjaan Umum, 1982).

13

Menurut Persyaratan Umum Bahan Bangunan Indonesia (PUBI), 1982 bahan kimia tambahan dibedakan menjadi lima jenis antara lain : a. Jenis A : Bahan kimia tambahan untuk mengurangi jumlah air yang dipakai. Dengan pemakaian bahan ini diperoleh adukan dengan faktor air semen lebih rendah pada nilai slump yang sama. b. Jenis B : Bahan tambah kimia untuk memperlambat proses ikatan dan pengerasan beton. c. Jenis C : Bahan tambah kimia untuk mempercepat proses ikatan dan pengerasan beton. d. Jenis D : Bahan kimia tambahan yang berfungsi ganda yaitu mengurangi air dan memperlambat proses ikatan dan pengerasan beton. e. Jenis E : Bahan tambah kimia berfungsi ganda yaitu untuk mengurangi air dan mempercepat proses ikatan dan pengerasan beton. Selain lima jenis di atas, ada dua jenis lain yang lebih khusus, yaitu : 1) Bahan kimia tambahan yang digunakan untuk mengurangi jumlah air campuran sampai sebesar 12% atau bahkan lebih, untuk menghasilkan adukan beton dengan kekentalan sama (air dikurangi sampai 12% lebih namun adukan beton tidak bertambah kental). 2) Bahan kimia tambahan dengan fungsi ganda, yaitu mengurangi air sampai 12% atau lebih, memperlambat pengikatan awal. (Tjokrodimuljo, 1996). 2. Pozzolan Pozolan merupakan bahan tambah mineral yang mengandung silika (SiO2) dan alumina (Al2O3). Bahan pozolan tidak mempunyai sifat mengikat seperti semen, akan tetapi dalam bentuknya yang halus dengan adanya air, maka senyawa tersebut akan bereaksi dengan Calsium Hidroksida Ca(OH)2 pada suhu biasa membentuk kalsium hidrat yang bersifat hidrolis. Menurut pembentukannya pozolan dibedakan menjadi dua jenis, yaitu : 1) Pozolan buatan, yang merupakan sisa pembakaran dari tungku ataupun hasil pemanfaatan limbah yang diolah menjadi abu yang mengandung silika reaktif dengan melalui proses pembakaran, seperti abu terbang (fly ash), abu sekam padi (rice husk ash), silika fume dan lain-lain.

14

2) Pozolan alam, yang merupakan sedimentasi dari abu atau lava gunung berapi yang mengandung silika aktif yang bila dicampur dengan kapur padam akan mengadakan proses sedimentasi. Abu arang briket batubara termasuk bahan kimia jenis E, dan mengandung pozolan. 3. Serat Tujuan utama penambahan serat ke dalam beton adalah untuk menambah kuat tarik beton yang sangat rendah berakibat beton mudah retak, dan mengurangi keawetan beton. Pemakaian serat pada beton lebih tahan retak dan tahan terhadap benturan, pemberian serat pada beton tidak banyak menambah kuat tekan beton, namun hanya menambah daktalitas, (Tjokrodimuljo, 1996)

BAB III LANDASAN TEORI A. Umum Pada saat ini, beton merupakan bahan bangunan yang banyak dipakai secara luas, banyaknya pemakaian beton disebabkan terbuat dari bahan-bahan yang umumnya mudah didapat serta mudah diolah sesuai dengan bentuk yang diinginkan. Bahan-bahan dasar penyusun beton harus diketahui oleh perencana, sehingga dapat mengembangkan dan memilih bahan penyusun yang baik serta dapat menentukan komposisi yang tepat. Perencanaan campuran beton dimaksudkan untuk mendapatkan beton yang sebaik-baiknya, yaitu yang kuat tekannya tinggi, mudah dikerjakan, murah, tahan lama dan tahan aus. Produksi beton yang efektif dapat dicapai dengan pemilihan, pengontrolan dan perbandingan yang tepat untuk semua bahan serta untuk perancangan campuran beton mutu tinggi lebih kompleks bila dibandingkan dengan perancangan campuran beton normal. Kesulitan timbul karena di dalamnya banyak parameter yang harus diperhitungkan, misalnya: ukuran maksimum agregat, penambahan bahan dari sifat-sifat bahan dasar yang dipakai, perbandingan bahan-bahan yang dipakai, cara pengadukan maupun pengerjaan selama penuangan adukan beton, cara pemadatan dan cara perawatan selama proses pengerasan. B. Bahan Penyusun Beton Dasar penyusun material beton normal terdiri dari semen, agregat halus, agregat kasar, air dan bahan tambah (admixture) bila diperlukan. Untuk pembuatan beton, material-material tersebut harus melalui tahap penelitian dan berkualitas baik. Tahap-tahap penelitian harus diselesaikan sesuai standar penelitian yang baku untuk mendapatkan material yang berkualitas baik.

15

16

1.

Semen Portland Semen merupakan bahan yang mempunyai sifat adhesif dan kohesif, kedua sifat fisis ini memiliki fungsi sebagai bahan perekat. Semen portland adalah semen hidrolis yang dihasilkan dengan penghaluskan clinker, terutama terdiri dari silikat calsium yang bersifat hidrolis, dengan gips sebagai bahan tambahnya. Semen hidrolis adalah semen yang akan mengeras apabila bereaksi dengan air, menghasilkan bahan yang tahan terhadap air (water resistance) dan stabil tahan air. Clinker adalah bahan baku yang dibutuhkan dalam pembuatan semen, sebagai hasil dari pembakaran pada suhu tinggi terhadap bahan-bahan mentah pembentuk semen. Perubahan komposisi kimia semen dengan mengubah 4 komponen utama semen, yaitu : Trikalsium Silikat (C3S), Dikalsium Silikat (C2S), Trikalsium Aluminat (C3A) dan Tetrakalsium Alumina Ferit (C4AF), menghasilkan beberapa jenis semen sesuai dengan tujuan pemakaiannya. Sesuai dengan tujuan pemakaiannya PUBI (1982) membagi semen portland dalam lima jenis seperti yang dapat dilihat pada Tabel III.1. Jenis-jenis semen Portland, sebagai berikut :

Tabel III.1. Jenis-jenis semen Portland.

Jenis semen Jenis I Jenis II Jenis III Jenis IV Jenis V Karakteristik Umum Semen portland untuk penggunaan umum yang tidak memerlukan persyaratan khusus seperti yang disyaratkan pada jenis-jenis lain. Semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi. Semen portland yang dalam penggunaannya menuntut persyaratan kekuatan awal yang tinggi setelah pengikatan terjadi. Semen portland yang dalam penggunaannya menuntut persyaratan panas hidrasi yang rendah. Semen portland yang dalam penggunaannya persyaratan sangat tahan terhadap sulfat.

(Sumber : Tjokrodimuljo, 1996)

Selain semen-semen yang disebut di atas, juga telah dibuat semen dengan tujuan khusus (Subakti, 1995). Semen-semen itu adalah : 1) Oil well cement, semen ini digunakan untuk penyemenan sumur minyak yang dalam. Adukan dari semen halus ini tahan sampai tekanan 1000 atmosfir. Semen ini sangat cepat proses hidrasinya karena itu digunakan serbuk khusus untuk menghambat proses hidrasi semen ini.

17

2) Semen dengan kadar alkali rendah, semen ini digunakan di negara-negara penghasil agregat yang reaktif terhadap iklim. Jenis semen ini tidak mengandung alkali dalam komposisinya. 3) Semen putih, jenis semen ini dibuat dari batu kapur yang bebas besi, quarsa pasir dan kaolin, oleh karena itu penggilingan serbuk mahal. 2. Agregat. Agregat merupakan bahan utama pembentuk beton disamping pasta semen. Kadar agregat dalam campuran berkisar antara 70-75% dari volume total beton, oleh karena itu kualitas agregat berpengaruh terhadap kualitas beton (Nugroho, 1983). Agregat beton dapat berasal dari bahan alami, buatan (batu pecah) maupun bahan sisa produk tertentu. Selain persyaratan teknis yang harus dipenuhi, hal lain yang perlu diperhatikan dalam pemilihan jenis agregat beton mengacu pada Peraturan Beton Bertulang Indonesia (PBI) tahun 1971 N.1-2, Bab 3 Pasal 3.3-3.5 dan standar ASTM C 33-97. Sifat yang paling penting dari suatu agregat (batu-batuan, kerikil, pasir dan lain-lain) ialah kekuatan hancur dan ketahanan terhadap benturan, yang dapat mempengaruhi ikatannya dengan pasta semen, porositas dan karakteristik penyerapan air yang mempengaruhi daya tahan terhadap proses pembekuan waktu musim dingin dan agresi kimia, serta ketahanan terhadap penyusutan (Murdock dan K.M. Brook, 1999). 2a). Agregat halus, agregat halus mempunyai butiran yang lolos ayakan 4,75 mm (No. 4 standar ASTM) dan lebih besar dari 0,075 mm. Agregat halus beton dapat berupa pasir alami sebagai disintegrasi alami atau berupa pasir buatan (artifical sand) yang dihasilkan dari alat-alat pemecah batu. Agregat halus bersama dengan semen dan air membentuk mortar yang akan mengikat agregat kasar menjadi satu kesatuan yang kuat dan kompak. Menurut Persyaratan Umum Bahan Bangunan di Indonesia, agregat halus harus memenuhi persyaratan sebagai berikut : 1) Butir-butirannya tajam, kuat dan bersudut. 2) Tidak mengandung tanah dan kotoran lain yang lolos ayakan 0,075 mm.

18

3) Tidak mengandung garam yang menghisap air udara. 4) Tidak mengandung zat organik karena dapat mengurangi mutu beton. 5) Harus mempunyai variasi besar butir atau gradasi yang baik. 6) Bersifat kekal, tidak hancur. 7) Agregat harus mempunyai sifat reaktif terhadap alkali. 2b). Agregat kasar, Agregat kasar adalah kerikil sebagai disintegrasi alami batuan atau berupa batu pecah yang diperoleh dari industri pemecah batu dan mempunyai ukuran antara 5 sampai 40 mm. Agregat kasar yang akan dicampurkan sebagai adukan beton harus mempunyai syarat mutu yang ditetapkan. Menurut persyaratan umum bahan bangunan di Indonesia, tahun 1982, maka agregat harus memenuhi syarat sebagai berikut : 1) Agregat kasar harus terdiri dari butir-butir keras dan tidak berpori apabila agregat kasar mengandung butir pipih, maka jumlah butir pipih tidak boleh lebih 20% dari agregat seluruhnya. Agregat kasar bersifat kekal, yaitu tidak hancur oleh pengaruh cuaca. 2) Agregat tidak boleh mengandung lumpur lebih dari 1% (ditententukan terhadap berat kering), bila kadar lumpur lebih dari 1% agregat harus dicuci. 3) Tidak mengandung zat-zat yang merusak beton, seperti zat-zat yang reaktif alkali. 4) Kekerasan dari butir-butir agregat kasar diperiksa dengan bejana penguji Los Angeles. 5) Agregat kasar harus terdiri dari butir-butir yang beraneka ragam besarnya. 6) Besar butir agregat maksimum tidak boleh lebih dari 1/5 jarak terkecil antar bidang samping cetakan, 1/3 tebal plat atau jarak bersih minimum antara batang tulangan. 3. Air Air merupakan bahan pembuat beton yang sangat penting. Air diperlukan untuk bereaksi dengan semen, serta untuk menjadi bahan pelumas antara butir-butir agregat agar lebih mudah dikerjakan dan dipadatkan. Untuk

19

bereaksi dengan semen, air hanya diperlukan 25% dari berat semen saja. Selain itu air juga digunakan untuk perawatan beton dengan cara pembasahan setelah pengecoran. (Tjokrodimuljo, 1996). Persyaratan air yang digunakan dalam campuran beton adalah sebagai berikut : a) Air tidak boleh mengandung lumpur lebih dari 2 gram/liter. b) Air tidak boleh mengandung garam-garaman lebih dari 15 gram/liter. c) Air tidak boleh mengandung Chlorida (Cl) lebih dari 0,5 gram/liter. Pemakaian air yang terlalu banyak akan menimbulkan gelembung air sehingga beton menjadi porous. Selain itu dapat menurunkan kekuatan beton, kelebihan air juga dapat memberikan penyusutan yang besar pada beton. 4. Bahan pengisi (Filler) Bahan pengisi adalah suatu bahan berbutir halus yang lewat ayakan No. 30 US Standar Sieve dan 65% lewat ayakan No. 200. Pemakaian bahan pengisi berpengaruh pada kekuatan, kelenturan plastis, jumlah rongga udara, permeabilitas dan ketahanan terhadap gaya luar serta pengaruh cuaca. Bahan filler dapat berupa abu batu, kapur, Portland Cement atau bahan lain (Totomiharjo, 1994). Didalam peranannya sebagai pengisi, bahan-bahan seperti kapur padam, tanah diatomaceous, bentonite, kaolin dan tepung batu menguntungka untuk beton tumbuk yang kasar/kaku, yang kekurangan partikel halus. Dapat ditambahkan bahwa flyash dan slag (sisa benda tambang) yang berasal dari dapur etus dapat digolongkan sebagai pengisi pori-pori meskipun bahan ini digunakan karena sifat pozolannya. 5. Abu arang briket. Abu arang briket adalah abu terbang limbah pembakaran batubara yang keluar dari tabung pembakaran. Kandungan abu akan tebawa barsama gas pembakaran melalui ruang bakar dan daerah konversi dalam bentuk abu terbang. Sekitarc 20% dalam bentuk abu dasar dan 80% dalam bentuk abu terbang. Abu terbang memiliki ukuran yang blebih halus dan warna lebih terang dari abu dasar,(Sukandarrumidi, 1995)

20

Abu arang briket didefinisikan sebagai sisa pembakaran dari tungku pemanas yang dikeluarkan dari ruang perapian suatu ketel uap gas buang yang lolos saringan No. 200. Abu yang terjadi pada pembakaran batubara akan membentuk oksida-oksida, antara lain : SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O,K2O. Kadar abu batubara di Indonesia biasanya hanya berkisar antara 5%- 20%. Filler abu arang briket yang digunakan dalam penelitian ini berasal dari PT. Skatex yang berada di Karanganyar. Abu arang briket yang bersifat pozolan merupakan additive mineral yang baik untuk beton. 6. Abu ampas tebu. Abu ampas tebu adalah hasil sisa penggilingan tebu yang ada di pabrik gula kemudian dibakar. Abu ampas tebu yang digunakan dalam penelitian ini berasal dari Pabrik Gula Tasik Madu di Karanganyar Jawa Tengah. Abu ampas tebu bersifat sebagai pengikat dalam campuran beton.

C. Perencanaan Campuran Beton Perencanaan adukan beton pada setiap hasil hitungan harus dikontrol dengan uji coba berupa campuran pekerjaan (trial mixes) untuk memastikan hasilnya. Hal ini karena bahan-bahan dasar beton sangat variabel dan banyak, dari sifat bahan tersebut hanya perhitungan awal yang berguna untuk membuat campuran percobaan, agar hasil yang diperoleh dari campuran percobaan tidak menyimpang terlalu jauh. Perencanaan campuran menggunakan metode SK.SNI.T-15-1990-03 yang dalam perencanaan ini digunakan tabel-tabel dan grafik. Adapun langkah-langkah pokok perencanaan campuran dengan metode SK.SNI.T-15-1990-03 (Tjokrodimuljo, 1996) adalah sebagai berikut : 1. Penetapan kuat tekan beton yang disyaratkan (fc) pada umur tertentu. Kuat tekan beton yang disyaratkan ditetapkan sesuai dengan persyaratan perencaaan strukturnya dan kondisi setempat. Di Indonesia yang dimaksudkan dengan kuat tekan beton yang disyaratkan ialah kuat tekan beton dengan kemungkinan lebih rendah dari nilai itu hanya sebesar 5% saja. 2. Penetapan nilai deviasi standar (s)

21

Deviasi standar ditetapkan berdasarkan tingkat mutu pengendalian pelaksanaa pencampuran betonnya. Makin baik mutu pelaksanaan makin kecil nilai standar deviasi standarnya. Penetapan nilai standar deviasi standar ini berdasar pada pengalaman praktek pelaksanaan pada waktu yang lalu, untuk pembuatan beton mutu sama dan menggunakan bahan dasar yang sama pula. a. Jika pelaksana mempunyai catatan data hasil pembuatan beton serupa pada masa yang lalu, maka persyaratannya (selain yang disebut diatas) jumlah data hasil uji minimum 30 buah. Satu data hasil uji kuat tekan adalah hasil rata-rata dari uji tekan dua silinder yang dibuat dari contoh beton yang sama dan diuji pada umur 28 hari atau umur pengujian lain yang ditetapkan. Jika jumlah hasil uji kurang dari 30 buah maka dilakukan koreksi terhadap nilai deviasi standar dengan suatu faktor pengali, lihat Tabel. III. 2. Tabel.III.2. Faktor pengali deviasi standar

Jumlah data Faktor pengali 30 1.0 25 1.03 20 1.08 15 1.16 <15 Lihat butir b

(SK. SNI. T-15-1990-03) b. Jika pelaksana tidak mempunyai catatan/pengalaman hasil pengujian beton pada masa lalu yang memenuhi persyaratan (termasuk data hasil uji kurang dari 15 buah), maka nilai margin langsung diambil sebesar 12 MPa, (fc+12). Tabel.III.3. Nilai deviasi standar untuk berbagai tingkat pengendalian mutu pekerjaan.

Tingkat pengendalian mutu pekerjaan Sd (Mpa) 2.8 Memuaskan 3.5 Sangat baik 4.2 Baik 5.6 Cukup 7.0 Jelek 8.4 Tanpa kendali

(Tjokrodimuljo, 1996) 3. Penghitungan nilai tambah (margin) (M) Jika nilai tambah ini sudah ditetapkan sebesar 12 Mpa maka langsung ke langkah (4).

22

Jika nilai tambah dihitung berdasarkan nilai deviasi standar Sd maka dilakukan dengan rumus berikut : M = k . Sd dengan : M = nilai tambah ( Mpa ) k = tetapan statistic yang nilainya tergantung pada prosentase hasil uji yang lebih rendah dari fc. dalam hal ini diambil 5 % dari nilai k = 1,64 Sd = deviasi standart ( Mpa ) 4. Menetapkan kuat tekan rata-rata yang direncanakan Kuat tekan beton rata-rata yang direncanakan diperoleh dengan rumus : fcr = fc+ M dengan : fcr = kuat tekan rata-rata, Mpa fc M = kuat tekan yang disyaratkan, MPa = nilai tambah, MPa

5. Penetapan jenis semen Portland Menurut PUBI 1982 di Indonesia semen Portland dibedakan menjadi 5 jenis, yaitu jenis I, II, III, IV dan V. Jenis I merupakan jenis semen biasa, adapun jenis III merupakan jenis semen yang dipakai untuk struktur yang menuntut persyaratan kekuatan awal yang tinggi, atau dengan kata lain sering disebut semen cepat mengeras. Pada langkah ini ditetapkan apakah dipakai semen biasa atau semen yang cepat mengeras. 6. Penetapan jenis agregat Jenis kerikil dan pasir ditetapkan apakah berupa agregat alami (tak dipecahkan) ataukah agregat jenis batu pecah (crushed aggregate). 7. Tetapkan faktor air semen dengan salah satu dari dua cara berikut : a. Berdasarkan jenis semen yang dipakai dan kuat tekan rata-rata silinder beton yang direncanakan pada umur tertentu ditetapkan nilai faktor air semen.

23

b. Berdasar jenis semen yang dipakai, jenis agregat kasar dan kuat tekan rata-rata yang direncanakan pada umur tertentu, ditetapkan nilai faktor air semen, lihat Tabel. III. 4.

Tabel. III. 4. Perkiraan kuat tekan beton dengan faktor air semen 0.5 dan jenis

semen dan agregat kasar yang biasa dipakai di Indonesia

Jenis semen Semen portland tipe I atau semen tahan sulfat tipe II, IV Semen Portland tipe III Jenis agregat kasar Batu tak dipecahkan Batu pecah Batu tak dipecahkan Batu pecah Batu tak dipecahkan Batu pecah Batu tak dipecahkan Batu pecah Kekuatan tekan (Mpa) Bentuk Pada umur (hari) benda uji 3 7 28 91 17 23 33 40 Silinder 19 27 37 45 Kubus 20 28 40 48 Silinder 23 32 45 54 Kubus 21 28 38 44 Silinder 25 33 44 48 Kubus 25 31 46 53 Silinder 30 40 53 60 Kubus

(SK. SNI. T-15-1990-03) 8. Penetapan faktor air maksimum Agar beton yang diperoleh tidak cepat rusak misalnya, maka perlu ditetapkan nilai faktor air semen maksimum. Penetapan faktor air semen maksimum dapat dilihat pada Tabel. III. 5. Jika nilai faktor air semen maksimum ini lebih rendah dari langkah (7) maka nilai faktor air semen maksimum ini yang dipakai untuk perhitungan selanjutnya.

Tabel. III. 5. Persyaratan jumlah semen minimum dan faktor air semen

maksimum untuk lingkungan khusus

Jenis pembetonan

berbagai

macam

pembetonan

dalam

Jumlah semen minimum per m3 beton (kg) 275 325 325 275 325 -

Nilai faktor semen maksimum 0.60 0.52 0.60 0.60 0.52 lihat tabel. III. 6 lihat tabel. III. 7

Beton didalam ruang bangunan : a. keadaan keliling korosif b. keadaan keliling korosif disebabkan oleh kondensasi atau uap korosif Beton diluar ruangan bangunan : a. tidak terlindung dari hujan dan terik matahari langsung b. terlindung dari hujan dan terik matahari langsung Beton yang masuk ke dalam tanah : a. mengalami keadaan basah dan kering berganti-ganti b. dapat terpengaruh sulfat dan alkali dari tanah Beton yang kontinue berhubungan : air tawar dan air laut

(SK. SNI. T-15-1990-03)

24

Tabel. III. 6. Ketentuan minimum untuk beton bertulang kedap air

Jenis beton Kondisi lingkungan berhubunga n dengan Air tawar Beton bertulang atau prategang Air payau Faktor air semen maksimum 0.50 0.45 0.50 Air laut 0.45 Tipe semen Kandungan semen minimum (kg/m3) Ukuran nominal maksimum agregat 40 mm 20 mm 300 280 340 290 330 380 330 370

Tipe I-V Tipe I + pozzolan (15-40%) atau Semen Portland Tipe II atau tipe V

(SK. SNI. T-15-1990-03)

Tabel. III. 7. Ketentuan untuk beton yang berhubungan dengan air tanah yang

mengandung sulfat

Konsentrasi sulfat dalam bentuk SO3 Sulfat (SO3) Dalam tanah dlm air tanah (gr/ltr) Total SO3 SO3 (%) dlm camp air : tnh =2:1 (gr/lt) < 0.2 < 1.0 < 0.3 Kandungan semen minimal (kg/m3) Ukuran nominal agrgegat maksimum 40 mm Tipe I dengan atau tanpa pozzolan (1540%) Tipe I dengan atau tanpa pozzolan (1540%) Tipe I pozzolan (1540%) atau Semen Portland Pozzolan Tipe II atau tipe V 20 mm 10 mm

Kadar gangguan sulfat

Tipe semen

fas

1.

280

300

350

0.5

290

330

380

0.5

2.

0.2-0.5

1.0-1.9

0.3-1.2

270

310

360

0.55

250

290

340

0.55

25

Tabel. III. 7. Lanjutan

Tipe pozzolan 40%) Semen Portland Pozzolan Tipe II tipe V Tipe II tipe V Tipe II tipe V *lapisan pelindung I (15atau

340

380

430

0.45

3.

0.5-1.0

1.9-3.1

1.2-2.5

atau atau atau

290 330 330

330 370 370

380 420 420

0.50 0.45 0.45

4. 5.

1.0-2.0 > 2.0

3.1-5.0 > 5.0

2.5-5.0 > 5.0

(SK. SNI. T-15-1990-03) 9. Penetapan nilai slump Penetapan nilai slam dilakukan dengan memperhatikan pelaksanaan pembuatan, pengangkutan, penuangan, pemadatan maupun jenis strukturnya. Cara pengangkutan adukan beton dengan aliran dalam pipa yang dipompa dengan tekanan membutuhkan nilai slam yang besar, adapun pemadatan adukan dengan alat getar (triller) dapat dilakukan dengan nilai slam yang agak kecil. Nilai slam yang diinginkan dapat dilihat pada Tabel III. 8.

Tabel. III. 8. Penetapan nilai slump (cm)

Pemakaian beton Dinding, plat pondasi dan pondasi Pondasi telapak tidak bertulang, kaison, dan struktur di bawah tanah Plat, balok, kolom dan dinding Pengerasan jalan Pembetonan massal 15.0 7.5 7.5 7.5 5.0 2.5 Maksimal 12.5 9.0 Minimum 5.0 2.5

(Tjokrodimuljo, 1996) 10. Tetapkan jumlah air Jumlah air yang diperlukan permeter kubik beton, berdasarkan ukuran maksimum agregat, jenis agregat, dan slam yang diinginkan, di lihat pada dibawah ini yaitu table III. 9.

26

Tabel. III. 9. Perkiraan kadar air bebas (kg/m3) yang dibutuhkan untuk

beberapa tingkat kemudahan pengerjaan adukan beton

Besar ukuran maksimal kerikil (mm) 10 Batu tak dipecahkan Batu pecah 20 Batu tak dipecahkan Batu pecah 40 Batu tak dipecahkan Batu pecah Jenis agregat 0 - 10 150 180 135 170 115 155 Slam (mm) 10 - 30 180 205 160 190 140 175 30 - 60 205 230 180 210 160 190 60 - 180 225 250 195 225 175 205

(SK. SNI. T-15-1990-03) 11. Penetapan besar butir agregat maksimum Penetapan besar butir agregat maksimum dilakukan berdasarkan nilai terkecil dari ketentuan ketentuan berikut : a. Tiga per empat kali jarak bersih minimum antar baja tulangan atau berkas baja tulangan atau tendon prategang atau selongsong. b. Sepertiga kali tebal plat c. Seperlima jarak terkecil antara bidang samping cetakan 12. Hitung berat semen yang diperlukan Berat semen per meter kubik beton dihitung dengan membagi jumlah air dari langkah (10) dengan faktor air semen yang didapat dari langkah (7) dan (8). 13. Kebutuhan semen minimum Kebutuhan semen minimum ditetapkan dengan tabel. Kebutuhan semen minimum ini ditetapkan untuk menghindari beton dari kerusakan akibat lingkungan khusus, misalnya lingkungan korosif, air payau dan air laut.. 14. Penyesuaian kebutuhan semen Apabila kebutuhan air semen yang didapat dari langkah (12) ternyata lebih sedikit daripada kebutuhan semen minimum (13) maka kebutuhan semen harus dipakai yang minimum (yang nilainya lebih besar).

27

15. Penyesuaian jumlah air atau faktor air semen Jika jumlah semen ada perubahan akibat langkah (14) maka faktor air semennya berubah. Dalam hal ini dapat dilakukan dengan cara berikut : a. faktor air semen dihitung kembali dengan cara membagi jumlah air dengan jumlah air minimum. b. Jumlah air disesuaikan dengan mengalikan jumlah semen dengan faktor air semen. Catatan : cara pertama akan menurunkan faktor air semen sedangkan cara kedua menaikan jumlah air yang diperlukan. 16. Penentuan daerah gradasi agregat halus Berdasarkan gradasinya (hasil analisis ayakan) agregat halus yang akan dipakai dapat diklasifikasikan menjadi 4 daerah. Penentuan daerah itu didasarkan atas grafik gradasi yang diberikan dalam Tabel. III. 10. Tabel. III. 10. Batas gradasi pasir

Lubang ayakan (mm) 10 4.8 2.4 1.2 0.6 0.3 0.15 Persen berat butir yang lewat ayakan 1 100 90 - 100 60 - 95 30 - 70 15 - 34 5 - 20 0 - 10 2 100 90 - 100 75 - 100 55 - 90 35 - 59 8 - 30 0 - 10 3 100 90 - 100 85 - 100 75 - 100 60 - 79 12 - 40 0 10 4 100 90 - 100 95 - 100 90 - 100 80 - 100 15 - 50 0 - 15

(SK. SNI. T-15-1990-03) 17. Perbandingan agregat halus dan agregat kasar Nilai perbandingan antara berat agregat halus dan agregat kasar diperlukan untuk memperoleh gradasi agregat campuran yang baik. Pada langkah ini dicari nilai banding antara berat agregat halus dengan berat agregat campuran. Penetapan dilakukan dengan memperhatikan besar butir maksimumagregat kasar, nilai slam, faktor air semen, dan daerah gradasi agregat halus.

28

Berdasarkan data tersebut dan grafik persentase agregat dapat diperoleh persentase agregat halus terhadap berat agregat campuran. 18. Berat jenis agregat campuran Berat jenis agregat campuran dihitung dengan rumus : Bj camp =

Dengan : Bj campuran Bj agregat hls Bj agregat ksr P K = = = = = Berat jenis agregat campuran Berat jenis agregat halus Berat jenis agregat kasar Persentase agregat halus terhadap agregat campuran Persentase agregat kasar terhadap agregat campuran P K x Bj agregat halus + x Bj agregat kasar 100 100

Berat jenis agregat halus dan agregat kasar didapat dari hasil pemeriksaan laboratorium, namun jika tidak ada dapat diambil sebesar 2,60 gr/cm3untuk agregat tak pecah/alami dan 2,70 gr/cm3 untuk agregat pecahan. 19. Penentuan berat jenis beton Dengan data berat jenis agregat campuran dari langkah (18) dan kebutuhan air tiap meter kubik betonnya maka dengan grafik hubungan kandungan air, berat jenis agregat campuran dan berat beton dapat diperkirakan berat jenis betonnya. 20. Kebutuhan agregat campuran Kebutuhan agregat campuran dihitung dengan cara mengurangi berat beton permeter kubik dikurangi kebutuhan air dan semen. 21. Hitung berat agregta halus yang diperlukan, berdasarkan hasil langkah (17) dan (20) Kebutuhan agregat halus dihitung dengan cara mengalikan kebutuhan agregat campuran dengan persentase berat agregat halusnya. 22. Hitung berat agregat kasar yang diperlukan, berdasarkan hasil langkah (20) dan (21) Kebutuhan agregat kasar dihitung dengan cara mengurangi kebutuhan agregat campuran dengan kebutuhan agregat halus.

29

Dalam perhitungan diatas agregat halus dan agregat kasar dianggap dalam keadaan jenuh kering muka, sehingga dilapangan yang pada umumnya keadaan agregatnya tidak jenuh kering muka maka harus dilakukan koreksi terhadap kebutuhan bahannya. Koreksi harus selalu dilakukakan minimum satu kali per hari. 1. 2. 3. Dimana :

B C D Ca Da Ck Dk = jumlah air (kg/m3) = jumlah agregat halus (kg/m3) = jumlah kerikil (kg/m3) = absorpsi air pada agregat halus (%) = absorpsi agregat kasar (%) = kandungan air dalam agregat halus (%) = kandungan air dalam agregat kasar (%)

Air Agregat halus Agregat kasar

= B ( Ck - Ca ) x C/100 - ( Dk - Da ) x D/100 = C + ( Ck Ca ) x C/100 = D + ( Dk - Da ) x D/100

D. Kuat Tekan Beton

Untuk mengetahui kuat tekan beton yang telah mengeras yang disyaratkan, dilakukan pengujian kuat tekan beton. Prosedur pengujian kuat tekan beton menggunakan Standart Test Methode For Commpressive of Cylindrical Concrete. Adapun langkah-langkah pengujian sebagai berikut : a. Benda uji ditimbang dan dicatat beratnya. b. Benda uji diletakkan pada mesin penekan dan posisinya diatur agar supaya tepat berada ditengah-tengah plat penekan. c. Pembebanan dilakukan secara perlahan-lahan secara continue dengan mesin hidrolik sampai benda uji mengalami kehancuran (jarum petunjuk berhenti kemudian salah satunya bergerak turun). d. Beban maksimum yang ditunjukkan oleh jarum petunjuk dicatat. Kuat tekan beton antara lain tergantung pada : faktor air semen, gradasi batuan, bentuk batuan, ukuran maksimum batuan, cara pengerjaan (campuran, pengangkutan, pemadatan dan perawatan) dan umur beton (Tjokrodimuljo, 1996).

30

Menurut Murdock dan K.M. Brook (1991), beton dapat mencapai kuat tekan 80 MPa atau lebih, bergantung pada perbandingan air dan semen dan tingkat pemadatannya. Di samping dipengaruhi oleh perbandingan air dan semen kuat beton juga dipengaruhi oleh faktor lainnya, yaitu : jenis semen, kualitas agregat, efisiensi perawatan, umur beton dan jenis bahan admixture. Kuat tekan beton fc =

dengan : d

Pmaks P ..(III.1) = 1 A 2 ..d 4

Pmaks = beban maksimum (N) = diameter silinder beton (mm2)

E. Kuat Tarik Beton

Kuat tarik beton adalah kemampuan beton yang diletakkan pada dua perletakan untuk menahan gaya dengan arah tegak lurus sumbu benda uji, yang diberikan padanya, sampai benda patah dan dinyatakan dalam Mega Pascal (MPa) gaya tiap satuan. Peralatan yang dipakai adalah mesin tekan beton yang dapat menguji kuat tarik yang dilengkapi dengan 2 jarum pembacaan beban, 2 buah perletakan benda uji berbentuk titik, dan 2 buah titik pembebanan, ketelitian pembacaan sebesar 12,5 kg. Alat bantu lain berupa timbangan kapasitas 50 kg dengan ketelitian 0,01 %, pengukuran panjang dan jangka sorong. Adapun langkah pengujian sebagai berikut : a. Ukur dimensi penampang benda uji. b. Timbang berat benda. c. Buat garis melintang sebagai penunjuk untuk perletakan dan titik pembebanan. d. Pasang 2 perletakan serta alat pembebanan. e. Letakkan benda uji diatas tumpuan. f. Hidupkan mesin uji tekan. g. Atur pembebanan dengan kecepatan 8-10 kg/cm2 per menit. h. Hentikan pembebanan setelah beban maksimum tercapai.

31

Kuat tarik beton antara lain tergantung pada : faktor air semen, gradasi batuan, bentuk batuan, ukuran maksimum batuan, cara pengerjaan (campuran, pengangkutan, pemadatan dan perawatan) dan umur beton (Tjokrodimuljo, 1996). Kuat tarik beton fcr =

2.P . (III.2) .d.h

dengan:

P = beban maksimum (N) d = diameter silinder (mm) h = tinggi silinder (mm)

BAB IV METODE PENELITIAN A. Umum Pelaksanaan penelitian dilakukan secara eksperimental, yang dilakukan di Laboratorium Bahan dan Struktur, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret. Obyek dalam penelitian ini adalah beton yang menggunakan bahan tambah filler abu ampas tebu dengan abu arang briket. Pengujian kuat tekan dan tarik dilakukan setelah beton berumur 14 hari di Laboratorium Bahan dan Struktur, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret. B. Bahan Penelitian dan Peralatan Penelitian 1. Bahan penelitian Bahan-bahan yang digunakan dalam penelitian ini adalah : a) Semen yang digunakan adalah semen Portland jenis I, merk Holcim b) Agregat halus berupa pasir, berasal dari Boyolali. c) Agregat kasar berupa batu pecah, berasal dari Boyolali. d) Air yang digunakan diambil dari Laboratorium Bahan dan Struktur, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret. e) Bahan tambah filler abu arang briket berasal dari PT. Skatex di Karanganyar dan abu ampas tebu berasal dari PG. Tasik Madu di Karanganyar. 2. Peralatan penelitian Peralatan yang digunakan dalam penelitian ini tersedia di Laboratorium Bahan dan Struktur, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret. Peralatan-peralatan yang digunakan terdiri atas : a) Ayakan standart, untuk memisahkan agregat sesuai ukuran yang diinginkan. b) Penggetar ayakan (Siever), untuk menggetarkan ayakan agregat dapat terpisahkan sesuai lubang ayakan yang diinginkan. c) Timbangan, untuk mengukur benda uji sesuai yang diinginkan. d) Gelas ukur, untuk pemeriksaan kadar Lumpur dan pemeriksaan bahan organik.

32

33

e) Oven, untuk mengeringkan agregat. f) Desicator, untuk menjaga suhu kamar agregat setelah dioven. g) Volumetric Flash, untuk mengukur benda jenis pasir yang digunakan sebagai bahan penyusun beton. h) Mesin uji Los Angeles, untuk pengujian agregat kasar. i) Molen, untuk mengaduk campuran beton. j) Kerucut Abrams, untuk pengujian Slump. k) Bak tempat perendaman benda uji. l) Mesin uji tekan, untuk pengujian tekan dan tarik. m) Peralatan penunjang lain seperti tongkat baja, cetok, ember, penggaris, siku, dan bak perendam sample. Penggunaan dan gambar alat-alat tersebut di atas adalah sebagai berikut : 2a). Ayakan standart. Ayakan digunakan pada uji gradasi yang terdiri dari saringan dengan ukuran : 19 mm; 12,5 mm; 9,5 mm; 4,75 mm; 2,36 mm; 1,18 mm; 0,6 mm; 0,3 mm; 0,15 mm dan pan. Saringan dipasang dari ukuran terbesar hingga lubang terkecil dan paling bawah adalah pan. Satu set ayakan dapat dilihat pada Gambar IV.1. 2b). Penggetar ayakan (siever). Alat ini digunakan untuk menggetarkan ayakan yang berisi agregat agar terdistribusi sesuai dengan ukuran butirnya. Alat ini digetar dengan tenaga listrik selama 15 menit. Alat ini dapat dilihat pada Gambar IV.1.

Gambar IV.1. Satu set ayakan dan Siever

34

2c). Timbangan. Timbangan yang digunakan adalah timbangan kecil dengan digital yang mempunyai kapasitas 3 kg dan timbangan besar dengan kapasitas 100 kg. Timbangan kecil digunakan untuk menimbang briket, dan abu ampas tebu. Sedangkan timbangan besar digunakan untuk menimbang semen, pasir dan batu pecah sebagai bahan beton sebelum dicampur dan juga untuk penimbangan berat benda uji sebelum dilakukan uji tekan dan tarik beton. Alat ini dapat dilihat pada Gambar IV.2. dan Gambar IV.3.

Gambar IV.2. Timbangan digital

Gambar IV.3. Timbangan besar

35

2d). Gelas ukur. Gelas ukur yang digunakan berkapasitas 1000 cc dan 500 cc. Alat ini digunakan pada saat pemeriksaaan kadar lumpur dan pemeriksaan bahan organik. Alat dapat dilihat pada Gambar IV.4.

Gambar IV.4. Gelas ukur 2e). Kerucut Conus. Alat ini berbentuk corong dengan ukuran diameter atas 3,8 cm dan diameter bawah 8,9 cm, tinggi 7,6 cm dan digunakan untuk pengujian SSD (Saturated Surface Dry). Alat ini dapat dilihat pada Gambar IV.5.

Gambar IV.5. Kerucut Conus

36

2f).

Oven. Alat ini digunakan untuk mengeringkan agregat kasar pada

waktu pemeriksaaan kadar lumpur pasir, pemeriksaan berat jenis dan penyerapan pada agregat, dan pemeriksaan kandungan bahan organik. Alat ini dapat dilihat pada Gambar IV.6.

Gambar IV.6. Oven 2g). Desicator. Alat ini digunakan untuk menjaga suhu kamar agregat setelah dioven pada pemeriksaan kadar lumpur, penyerapan dan berat jenis agregat. Manfaat lain alat ini adalah untuk menjaga berat bahan setelah dioven supaya tidak berubah karena pengaruh udara luar. Alat ini dapat dilihat pada Gambar IV.7.

Gambar IV.7. Desicator

37

2h). Volumetric Flash. Alat yang berkapasitas 500 cc ini digunakan untuk pemeriksaan berat jenis serta penyerapan agregat halus. Alat ini dapat dilihat pada Gambar IV.8.

Gambar IV.8. Volumetric flash 2i). Mesin uji Los Angeles. Alat ini digunakan untuk pengujian keausan

agregat kasar. Alat ini dapat dilihat pada Gambar IV.9.

Gambar IV.9. Mesin Los Angeles 2j). Molen. Alat ini digunakan untuk pembuatan adukan beton. Dengan alat ini dimaksudkan agar campuran yang terjadi lebih homogen dan dapat mempersingkat waktu pelaksanaan dibanding dengan pengadukan manual. Mesin pengaduk campuran beton mempunyai kapasitas 1 m3, dengan merk SINGLE

38

PHASE MOTOR Type JY1B-2, buatan Cina pada tahun 1987. alat ini dapat dilihat pada Gambar IV.10.

Gambar IV.10. Molen 2k). Kerucut Abrams. Alat ini digunakan untuk pengujian slump pembuatan benda uji. Alat ini mempunyai diameter atas 10 cm, diameter bawah 20 cm dan tinggi 30 cm. Alat ini dapat dilihat pada Gambar IV.11. 2l). Tongkat baja. Tongkat baja mempunyai ukuran panjang 60 cm dan diameter 16 mm, digunakan untuk pengujian slump dan pemadatan beton segar yang dicetak pada cetakan silinder. Alat ini dapat dilihat pada Gambar IV.11.

Gambar IV.11. Kerucut Abrams dan tongkat baja.

39

2m). Cetakan silinder. Alat ini berukuran diameter 15 cm dan tinggi 30 cm, digunakan untuk mencetak beton mutu tinggi. Alat ini digunakan untuk pemeriksaan berat satuan, pemeriksaan rasio pasir agregat total dan pembuatan benda uji. Alat ini dapat dilihat pada Gambar IV.12.

Gambar IV.12. Cetakan silinder 2n). Bak tempat perendaman benda uji. Bak yang berisi air untuk merawat benda uji silinder sampai umur yang direncanakan. Alat ini dapat dilihat pada Gambar IV.13.