Professional Documents

Culture Documents

Laporan Praktek Produksi Proses

Uploaded by

Ahmad BukhariCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan Praktek Produksi Proses

Uploaded by

Ahmad BukhariCopyright:

Available Formats

BAB II MESIN BUBUT 2.

1 Pengertian Mesin Bubut Mesin Bubut adalah suatu mesin perkakas yang digunakan untuk memotong benda yang diputar. Bubut sendiri merupakan suatu proses pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakkan translasi dari pahat disebut gerak umpan. Pekerjaan-pekerjaan yang umumnya dikerjakan oleh mesin bubut antara lain: 1. Membubut luar 2. Membubut dalam 3. Membubut tirus 4. Membuat Permukaan 5. Memotong 6. Membuat ulir Pada gambar 2.2 dibawah ini dapat dilihat bentuk-bentuk benda kerja yang dibuat oleh mesin bubut tersebut. Meskipun ada juga kemampuan-kemampuan lain yang dapat dikerjakan oleh mesin tersebut.

Gambar Hasil-hasil dari pembuatan

Dengan mengatur perbandingan kecepatan rotasi benda kerja dan kecepatan translasi pahat maka akan diperoleh berbagai macam ulir dengan ukuran kisar yang berbeda. Hal ini dapat dilakukan dengan jalan menukar roda gigi translasi yang menghubungkan poros spindel dengan poros ulir. Roda gigi penukar disediakan secara khusus untuk memenuhi keperluan pembuatan ulir. Jumlah gigi pada masing-masing roda gigi penukar bervariasi

besarnya mulai dari jumlah 15 sampai dengan jumlah gigi maksimum 127. Roda gigi penukar dengan jumlah 127 mempunyai kekhususan karena digunakan untuk konversi dari ulir metrik ke ulir inci. 2.2 JENIS-JENIS MESIN BUBUT Menurut jenis dan fungsinya, maka mesin bubut dapat dikelompokkan menjadi: a. Instrument Lathe Engine (Mesin bubut Instrumen) Mesin bubut jenis ini biasanya digunakan untuk membuat suatu produk (benda kerja) yang kecil ukuran nya, tetapi dengan tingkat ke presisian yang tinggi dan jumlah banyak (mass product).

b. Bench Engine Lathe (Mesin Bubut Meja) Mesin bubut ini biasanya digunakan untuk membuat produk-produk yang lebih besar dibandingkan dengan produk instrument lathe engine. Mesin bubut ini dapat ditempatkan di atas bangku/meja kerja atau pun mesin yang mempunyai kaki yang terbuat dari baja profil dan plat baja. c. Standard Engine Lathe (Mesin Bubut Standar) Mesin bubut jenis ini, selain dapat memproduksi benda kerja yang lebih besar, juga lebih panjang. d. Gap Lathe Head Engine (Mesin Bubut Celah) Mesin bubut ini selain dapat mengerjakan benda-benda kerja yang besar, juga dengan diameter yang relatif besa, sebab bagian alas dari mesin ini, yakni yang berdekatan dengan kepala tetap, dapat dilepas-lepas dan akan menghasil kan celah, untuk kemudian akan di tempati oleh benda kerja berdiameter besar tersebut Turret Lathe Engine (Mesin Bubut Turret) Mesin bubut jenis ini mempunyai ekor putar tetap, dimana dapat di pasangkan 6 (enam) alat potong, sesuai dengan yang dibutuh kan. Benda kerja dijepit pada chuck (cekam ber rahang tiga), alat potongnya dapat di setel sedemikian rupa sesuai dengan yang di inginkan, misalnya: facing : mem bubut muka turning : mem bubut rata cutting : me motong grooving : membuat alur drilling : mengebor (melubangi) reaming : menghaluskan lubang dll.

e.

f. Computer Numerically Control Lathe Engine - CNC Machine (Pengendalian Secara Numerik) Sebelum mesin di oprasikan lazimnya dibuatkan suatu program (software) komputer yang sesuai bentuk benda kerja yang akan dibuat. Program ini

terdiri dari sederetan instruksi-instruksi yang di kodefikasi dalam bentuk algoritma matematis, sehingga disebut: kendali numerik. Dengan menyesuaikan kedudukan pahat terhadap benda kerja, tebalnya penyayatan, panjang yang akan dibubut, diameter yang diinginkan, dll, maka mesin jenis ini akan bekerja secara otomatis.

2.3 Bagian-bagian Mesin Bubut Mesin bubut terdiri dari beberapa bagaian. Bagian-bagian mesin bubut yang pada umumnya diketahui antara lain adalah sebagai berikut: a. Kepala tetap (head stoke) b. Spindel (spindle) c. Eretan (carriage) d. Kepala lepas (tail stoke) e. Alas (bed) f. Ulir Pembawa (lad screw) g. Poros penjalan (feed rod)

h. Tempat pahat (tool post) i. Alas putar (swivel base)

j. Lemari roda gigi (gear box)

Gambar 2.3 Bagian-bagian Mesin Bubut

2.4 Ukuran Mesin Bubut Ukuran utama sebuah mesin bubut dapat dilihat pada gambar ilustrasi di bawah ini:

Gambar 2.4 Bentuk Mesin Bubut

Keterangan: A = panjang mesin bubut total (seluruhnya). B= Jarak antara center pada headstock (kepala tetap) sampai dengan center pada tailstock (ekor tetap). C= Diameter maksimum benda yang dapat dikerjakan (bila alas dibuka). D = Diameter mesin maksimum sampai ke alas. 2.5 Cara Membubut Terdapat cara-cara untuk membubut. Berikut ini merupakan dasar-dasar membubut, yaitu: 1. Pasang benda kerja pada cekam (chuck) cukup kuat, artinya tidak lepas waktu mesin di hidupkan dan sedang melakukan penyayatan. 2. Periksa kedudukan benda kerja tersebut saat cekam diputar dengan tangan, apakah posisinya sudah benar, artinya putaran benda kerja tidak oleng atau simetris dan periksa apakah ada bagian yang tertabrak yang membahayakan dan merusak mesin.

Gambar 2.5 Pemasangan Pahat Bubut

3. Pasang atau stel kedudukan pahat bubut agar posisi ujung potong pahat tepat pada titik senter dari kepala lepas. . Untuk mengatur posisi tersebut dapat menggunakan ganjal plat tipis atau dengan menggunakan tempat pahat model perahu (American tool post) lihat gambar 1.5 kemudian lanjutkan membubut benda kerja sesuai dengan ukuran yang telah ditentukan.

2.5.1 Pembubutan Tirus Ada banyak suku cadang (part & component) mempunyai permukaan yang tirus, ketirusannya pun bervariasi, misalnya tirus curam (roda payung), tirus landai yang terdapat pada mandril pembubut. Contohcontoh dari pengerjaan tirus adalah: tangkai dari gurdi ulir, ujung frais, pembesar lubang (reamer), arbor dan perkakas-perkakas lainnya. Ada beberapa standard ketirusan yang umum digunakan, misalnya: 1. Tirus Morse Banyak digunakan untuk tangkai gurdi, collet (leher) pembubut dan center pembubut, ketirusannya adalah 0,0502 mm/mm ( 5,02 %). 2. Tirus Brown dan Sharpe Tirus ini terutama digunakan untuk mem-frais spindel mesin, dimana ketirusan nya mencapai sekitar 0,0417 mm/mm ( 4,17 %). 3. Tirus Jarno dan Reed Biasanya digunakan oleh beberapa fabrik pembubut dan perlengkapan penggurdi kecil, dimana ketirusan nya mencapai 0,05 mm/mm ( 5 %). 4. Pena Tirus Sering digunakan sebagai pengunci, dimana ketirusan nya 0,0208 mm/mm ( 2,08 %).

2.5.4 Bentuk Pengasahan Pahat Untuk menghasilkan pembubutan yang baik dan mengatasi keausan dari mata pahat, kita harus mengetahui cara pengasahan pahat yang ditujukkan pada gambar 2.11.

Gambar 2.8 Macam-macam Bentuk Pengasahan Pahat

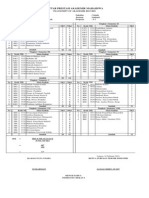

Gambar : JOB SHEET RODA PAGAR

Gambar : JOB SHEET KAKI PENYANGGA RODA

2.6 TUGAS YANG DI KERJAKAN Membuat Roda Pintu Pagar A. Bahan dan peralatan yang di gunakan. 1. Baja beton dengan ukuran diameter yang diinginkan 64 mm x 28 mm 2. Baut/mur d=12 mm, p= 3 inchi 3. Ring plat 2 buah 4. Bearing d = 35 mm 5. Jangka sorong 6. Kunci ring/pas 14 7. Busur 8. Pahat bubut 9. Bor d=32 mm B. Keselamatan dalam bekerja. 1. Pakailah baju praktek. 2. Pada saat berpraktek peserta harus berhati-hati serta hindari canda yang berlebihan. 3. Berdoa sebelum bekerja. Langkah Awal Pengerjaan : 1. Harus mampu dan memahami Gambar Kerja (Job Sheet) dengan baik dan benar. Bacalah gambar dengan teliti dan cermat. 2. Tahap pertama ini Pekerjaan yang akan di lakukan adalah membuat Roda dari gambar di Atas maka di adapat data sebagai berikut : Lebar yang harus didapat adalah 28 mm Tepi Pinggir 4 mm Celah dalam 4 mm diameter 60 mm Diameter Bearing yang akan di Bor 35 mm Diameter Luabng Baut 12 mm Sudut yang akan di buat 450 3. Ukur tebal/panjang benda kerja baja beton dengan jangka sorong, maka di dapat data dengan Diameter 65 mm dan tebal 30. Maka harus di lakukan penyayatan benda kerja masing-masing 2 mm 4. Pasang benda dengan baik, setel dengan menggunakan Kunci Chuck ketuk perlahan-lahan sehingga benda kerja berputar dengan benar tidak oleng. Ikat dengan kuat benda kerja agar saat dilakukan penyayatan benda kerja tidak macet. 5. Pahat dipasang pada rumah pahat dan disetel dengan mengatur pahat hingga ujung pahat tepat pada Sumbu (center) dengan sumbu Utama lihat pada gambar 6. Setelah semua berada pada posisi yang baik dan benar. Maka hidupkan mesin dan mulai proses penyatan.

7. Untuk membubut awal digunakan kecepatan rendah, kemudian secara bertahap kecepatannya dinaikan. Lihat pada gambar :

8. Atur tiap kali gerak pemakanan 0,5 mm, hingga ukuran ketebalan yang diizinkan 28 mm. 9. Apabila diameter dan ketebalan benda kerja sudah sesuai dengan ukuran maka langkah selanjutkan adalah proses pengeboran, guna pengeboran ini adalah agar Baut ini dapat di masukan ke dalam benda kerja, dan fungsi dari baut ini sebagai batang pengikat putaran benda kerja untuk pembuatan alur Roda.

10. Kemudian sumbu utama benda kerja dibor, dengan mata bor berdiameter 12 mm yang terpasang pada center kepala lepas hingga tembus antara sisi kiri dan sisi kanan. 11. Lepas benda kerja, kemudian masukan baut pada lubang yang dibor dan ikat dengan ring dan mur. 12. Pasang benda pada chuck. Kali ini yang di chuck adalah kepala baut. Seperti pada gambar ini

13. Bor kaki baut yang berulir dengan kedalaman tertentu. 14. Ganti mata bor dengan mata sudut, gunanya untuk menyeimbangkan supaya pada saat pembuatan alur tetap pada posisi lurus.

15. Membuat alur 90o, terlebih dahulu tandai ujung sisi kiri dan sisi kanan dengan jarak yang di izinkan 4 mm. kemudian penyayatan dilakukan dari tengah sampai kedalaman tertentu.

16. Untuk mendapatkan penyayatan alur dengan kemiringan 45o, stel arah mata pahat dengan mensejajarkan busur 45o dengan ujung mata pahat. Pada proses ini pengikat pada pahat harus si setel dengan arah 45o

17. Membuat alur bagian tengah dengan pahat bubut alur sepanjang 4 mm, dengan kedalaman tertentu atau bila di ukur diameter benda kerja dari dalam alur akan mendapatkan ukuran yang diizinkan d = 40 mm.

18. Setelah alur Roda jadi maka baut tersebut di lepas, dan proses selanjutnya Bor kembali benda kerja dengan menggunakan tiga mata bor yang berbeda ukuran, untuk mata bor pertama dengan ukuran 17 mm, setelah itu di lanjutkan dengan mata bor 24 mm dan mata bor yang selanjutkan dengan ukuran 32 mm. di saat pengeboran ini kedalaman mata bor harus si sesuai dengan kedalaman Bearing/lahar. Pastikan bearing Presisi dengan permukaan benda kerja.

19. Cek kembali ukuran benda kerja dengan menggukan jangka sorong dan pastikan benda kerja tepat ukuran, terutama ukuran untuk Bearing tidak longer sehingga saat bearing di pasang tidak mudah lepas dan tidak mudah gonjang. 20. Apabila proses pembuatan roda sudah selesai maka tahap selanjutnya adalah pembuatan kaki penyangga Roda Pagar. Pada tahap ini untuk mendapat kerataan di gunakan kikir. 21. Mesin dimatikan , benda kerja dilepas. 22. Merapikan kembali mesin.

Proses Pembuatan Kaki Penyangga Roda. Pada proses ini digunakan Kikir sebagai alat pengikis agar mendapat kerataan Bahan 1. Plat Baja Lembaran dengan Tebal 3 mm Alat 1. 2. 3. 4. 5. Kikir Penitik dan pengaris Mistar Siku baja Ragum Mistar Cemper ukuran 10

Tahap Pengerjaan

Hal-hal yang diperlukan dalam penggunaan kikir : 1. Agar diperoleh permukaan yang rata (cros-filling) kondisi lengankanan dan kiri pada satu bidang datar 2. Jangan menggunakan kikir tanpa dipasang tangkai pemegang 3. Pengikisan kikir terjadi ayunan ke depan (sebaliknya) akan membuat kikir menjadi tumpul 4. Yakinkan bahwa tangkai pemegang terpasang kuat 5. Jepitlah benda kerja didalam ragum 6. Jangan memegang benda kikir pada permukaannya. Jika terkenastenpet/oli maka serpihan bahan akan menempel pada alur Jika terjadi penyumbatan pada alur maka hendaknya segera dibersihkan

BAB III

MESIN MILING (FRAIS) 3.1 Pengertian Mesin Milling (Frais) Pengerjaan mekanis logam biasanya digunakan untuk pengerjaan lanjutan maupun pengerjaan finishing, sehingga dalam pengerjaan mekanis dikenal beberapa prinsip pengerjaan, salah satunya adalah pengerjaan perataan permukaan dengan menggunakan mesin milling atau biasa juga disebut mesin frais. Mesin milling adalah mesin yang paling mampu melakukan banyak tugas bila dibandingkan dengan mesin perkakas yang lain. Hal ini disebabkan karena selain mampu memesin permukaan datar maupun berlekuk dengan penyelesaian dan ketelitian istimewa, juga berguna untuk menghaluskan atau meratakan benda kerja sesuai dengan dimensi yang dikehendaki. Mesin frais dapat menghasilkan permukaan bidang rata yang cukup halus, tetapi proses ini membutuhkan pelumas berupa oli yang berguna untuk pendingin mata frais agar tidak cepat aus. Pada mesin frais, pisau terpasang pada arbor dan diputar oleh spindle. Benda kerja terpasang pada meja dengan bantuan catok (vice) atau alat Bantu lainnya. Meja bergerak vertikal (naik-turun), horizontal (maju-mundur dan kekirikekanan). Dengan gerakan ini maka dapat menghasilkan benda-benda seperti pembuatan bidang rata, alur, roda gigi, segi banyak beraturan, bidang bertingkat, dan lain-lain.

Gambar 3.1 Bentuk-bentuk Hasil Frais

Sesuai dengan keperluannya, mesin frais dibagi dalam 2 golongan besar yaitu, mesin frais baku dan mesin frais khusus. Mesin frais baku dibagi lagi menjadi 2 kelompok, yaitu: a. Mesin frais meja b. Mesin frais lutut dan tiang Mesin-mesin frais yang tergolong jenis mesin frais lutut dan tiang diantaranya ialah: a. Mesin frais horizontal b. Mesin frais vertikal c. Mesin frais universal

Pada mesin frais horizontal, meja dari mesinnya hanya dapat digerakan pada tiga arah yaitu, arah membujur, arah melintang dan arah tegak. Sedang pada mesin frais tegak letak sumbu utama spindelnya tegak lurus terhadap meja mesin. Dengan perlengkapan kepala tegak yang dapat diputar-putar, maka kedudukan spindel sumbu utama dapat dibuat menyudut terhadap meja mesin. Mesin frais jenis ini banyak digunakan untuk melakukan pekerjaan-pekerjaan yang mempergunakan frais sisi atau frais jari. Sedang untuk frais universal, meja dari mesin ini pada mesin horizontal hanya meja universal dapat diputar mendatar dan membentuk sudut 450 kearah tiang mesin. 3.2 Bagian Mesin Milling (Frais) dan Kegunaannya Mesin milling (frais) horizontal terdiri dari komponen atau bagian yaitu sebagai berikut :

Gambar 3.2 Mesin Frais Keterangan:

A. Lengan, untuk memindahkan arbor. B. Penyokong arbor. C. Tuas, untuk menggerakan meja secara otomatis.

D. Nok pembatas, untuk membatasi jarak gerakan otomatis. E. Meja mesin, tempat untuk memasang benda kerja dan perlengkapan mesin. F. Engkol, untuk menggerakan meja dalam arah memanjang. G. Tuas pengunci meja. H. Baut penyetel, untuk menghilangkan getaran meja. I. J. Engkol, untuk menggerakan meja dalam arah melintang. Engkol, untuk menggerakan lutut dalam arah tegak.

K. Tuas untuk mengunci meja. L. Tabung pendukung dengan bang berulir, untuk mengatur tingginya meja. M. Lutut, tempat untuk kedudukan alas meja. N. Tuas, untuk mengunci sadel.

O. Alas meja, tempat kedudukan untuk alas meja. P. Tuas untuk merubah kecepata motor listrik. Q. Engkol meja R. Tuas untuk mengatur angka kecepatan spindle dan pisau frais. S. Tiang untuk mengatur turun-naiknya meja. T. Spindle, untuk memutar arbor dan pisau frais. U. Tuas untuk menjalankan mesin. 3.3 PEMOTONG DAN JENIS PEKERJAAN Alat pemotong mesin milling (frais), dapat juga dikelompokkan menurut bentuk nya atau juga terhadap jenis pekerjaan nya. Alat-alat potong tersebut, dapat dilihat pada gambar di bawah ini:

Gambar 3.3 Alat Pemotong Mesin Milling

a) Pemotong Frais Biasa Pemotong biasa adalah sebuah pemotong berbentuk piringan yang gigigiginya hanya terdapat di sekeliling piringannya. Bentuk giginya, bisa lurus maupun heliks, bila heliks, biasanya akan terdapat takikan pada gigi-giginya untuk memutuskan serpihan-serpihan dan untuk memudahkan pengeluaran geram/serpihan. b) Pemotong Frais Samping Pemotong ini mirip dengan pemotong datar, bedanya ada pada gigi-gigi yang hanya terdapat di samping. Pemotong jenis ini, bisa berbentuk lurus, heliks maupun zig-zag. c) Pemotong Gergaji Pembelah Logam Pemotong nya mirip dengan pemotong frais datar, bedanya dibuat relatif tipis ( 5 mm). Pemotong jenis ini diberi pengaman dengan cara meng gerinda sisi nya untuk menghasilkan ruang, agar memudahkan serpihan keluar. d) Pemotong Frais Sudut Pemotong jenis ini dapat memotong sudut tunggal, maupun jamak. Pemotong sudut tunggal ini, mempunyai satu permukaan kerucut, sedangkan yang jamak, mempunyai gigi-gigi pada dua permukaan kerucut. Jenis ini biasanya digunakan untuk memotong tanggem dan pelebar lubang (berfungsi mirip dengan reamer). e) Pemotong Frais Bentuk Gigi jenis pemotong ini mempunyai bentuk khusus yang dapat digunakan untuk memotong cekung, cembung, memotong roda gigi, memotong pembulatan pada sudut, dsb nya. f) Pemotong Frais Ujung Pemotong jenis ini mempunyai poros yang integral untuk menggerakkannya dan gigi-gigi terdapat di sekitar ujung keliling nya. Pemotong frais ujung berdimensi besar, sering juga disebut frais cangkang (lihat gambar), bagian pemotongnya terpisah dan di ikatkan pada arbor batang.

Gambar 3.4 Pemotongan Frais Ujung

Pemotong ini digunakan untuk proyeksi permukaan, membuat ujung benda kerja menjadi bujur sangkar, memotong celah dan lain-lain. g) Pemotong Celah T Pemotong ini mirip dengan pemotong datar kecil atau frais samping yang memiliki poros integral untuk menggerakkannya. Gunanya untuk membuat celah T . h) Pemotong Gigi Sisipan Seiring dengan meningkatnya kebutuhan akan ukuran pemotong, maka untuk alasan ekonomis, dirasa perlu untuk menyisipkan gigi yang terbuat dari bahan yang lebih kuat (mahal) ke dalam baja yang lebih lunak (murah), sehingga bila rusak, cukup hanya sisipan nya saja yang diganti. 3.4 GIGI PEMOTONG FRAIS Gambar sebuah pemotong frais dengan nomenklaturnya dapat dilihat dibawah ini.

Gambar 3.4 Pemotong Frais Untuk pemotongan dengan kecepatan tinggi untuk hampir semua jenis material benda kerja, biasanya digunakan sudut positif sebesar 10 sampai 15 derajat, namun untuk material yang lebih lunak, misalnya aluminium maka diberikan sudut yang lebih besar lagi. Bila menggunakan pemotong berujung karbida dengan kecepatan potong tinggi, maka digunakan sudut negatif, baik radial maupun aksial. Bila ingin memotong baja, maka biasanya diberikan sudut negatif sebesar 5 s/d 10. Pada pemotongan frais, dikenal istilah sudut ruang bebas, yakni sudut yang terdapat antara tepi dengan garis singgung pada pemotong ujung gigi. Besarkecilnya ruang bebas, tergantung dari material benda kerja, misal nya: untuk besi cor, memerlukan ruang bebas sebesar 4 s/d 7, sedangkan untuk bahan yang lebih lunak, seperti magnesium, aluminium dan kuningan maka akan lebih efisien bila sudut ruang bebasnya 10 s/d 12. Dari banyak penelitian dapat dibuktikan bahwa pemotong dengan gigi-gigi yang kasar akan lebih efisien untuk menghasilkan/membuang geram,

dibandingkan gigi-gigi yang halus, karena gigi kasar akan mengambil geram lebih tebal dan mempunyai aksi pemotongan lebih lebar serta ruang bebas lebih besar untuk laluan dari geram. Juga terbukti bahwa gigi-gigi halus mempunyai kecendrungan lebih besar untuk bergetar dibandingkan dengan gigi kasar, namun demikian, bila benda kerjanya tipis, maka tetap harus menggunakan gigi-gigi tipis.

3.5 PENGELOMPOKAN MESIN FRAIS Mesin frais biasanya dibuat dalam jenis dan ukuran yang sangat beragam, penggeraknya pun bisa melalui sistem pulley atau motor tersendiri. Cara menghantar benda kerjanya pun, bisa dilakukan secara: manual, mekanis maupun hidraulis. Namun pengelompokan mesin frais yang umum adalah berdasarkan desainnya, yakni: A. Jenis tiang dan kerucut: a. Frais tangan b. Mesin frais datar c. Mesin frais universal d. Mesin frais vertikal B. Mesin frais penyerut C. Jenis bangku tetap: a. Mesin frais simpleks b. Mesin frais dupleks c. Mesin frais tripleks Tidak semua jenis mesin-mesin frais ini akan diterangkan. Hanya beberapa yang cukup umum digunakan dalam produksi.

3.5.1 Mesin Frais Datar Meskipun merupakan mesin serba guna, tetapi mesin ini juga dapat digunakan untuk produksi massal (mass product). Pemotong dipasangkan pada arbor horizontal yang ditopangkan (support) secara kaku (solid) oleh lengan yang berada di atas.

Gambar 3.5 Mesin Frais Datar

3.6 TUGAS YANG DIKERJAKAN Terlampir A. Bahan dan peralatan yang di gunakan. 1. Plat baja dengan ketebalan 11 mm dijadikan 9 mm. 2. Palu lunak 3. Jangka sorong 4. Sikat bulu B. Keselamatan dalam bekerja. 1. Pakailah baju praktek. 2. Pada saat berpraktek peserta harus berhati-hati serta hindari canda yang berlebihan. 3. Berdoa sebelum bekerja. C. Langkah kerja. 1. Pasang benda plat baja pada meja mesin, ratakan permukaan benda dengan menggunakan palu lunak kemudian jepit dengan penjepit benda kerja. 2. Setel jarak alat potong frais dengan permukaan benda kerja, dengan jarak 0,1 mm. 3. Setel jarak pemotongan dengan memutar engkol arah tegak hingga mendapatkan titik Nol, kemudian kunci. 4. Putar kembali engkol tersebut hingga jarak yang diminta yaitu 1,0 mm. 5. Hidupkan mesin dan saluran pendingin. 6. Pemotongan dilakukan bertahap dari ujung permukaan benda sepanjang benda kerja, dengan memutar engkol meja arah melintang dan engkol meja arah dalam. 7. Setelah selesai ikuti jalur pemotongan dan ulangi tahap tersebut sampai selesai. 8. Untuk pemotongan permukaan yang satunya, ulangi tahap no 1 sampai 6, sehingga mendapatkan tebal yang diminta yaitu 9 mm. 9. Matikan mesin. 10. Merapikan kembali mesin.

BAB IV MESIN GERINDA (GRINDING) 4.1 Pengertian Mesin Gerinda Mesin gerinda adalah salah satu mesin perkakas yang digunakan untuk memotong/ mengasah benda kerjadengan tujuan tertentu. Prinsip kerja mesin gerinda adalah roda gerinda berputar bersentuhan dengan benda kerja dan terjadi pemotongan/ pengasahan. Adapun beberapa Jenis-jenis Mesin Gerinda: 1. Mesin gerinda datar Penggerindaan datar adalah suatu teknik penggerindaan yang mengacu pada pembuatan bentuk datar, bentuk, dan permukaan yang tidak rata pada sebuah benda kerja yang berada dibawah batu gerinda yang berputar. Bagian-bagian utama mesin gerinda datar :

Keterangan gambar : 1. Spindel pemakanan roda gerinda (Penggerak pemakanan roda gerinda). 2. Pembatas langkah meja mesin 3. Sistem hidrolik (Penggerak langkah meja mesin) 4. Spindel penggerak meja mesin naik turun 5. Spindel penggerak meja mesin kanan-kiri 6. Tuas pengontrol meja mesin 7. Panel control (Bagian pengatur proses kerja mesin) 8. Meja mesin (Tempat dudukan benda kerja yang akan digerinda) 9. Kepala utama (Bagian yang menghasilkan gerak putar roda gerinda dan gerakan pemakanan)

Berdasarkan sumbu utamanya, mesin gerinda datar dibagi menjadi 4 macam: 1. Mesin gerinda datar horisontal dengan gerak meja bolak-balik, mesin gerinda ini digunakan untuk menggerinda benda-benda dengan permukaan rata dan menyudut.

2. Mesin gerinda datar horisontal dengan gerak meja berputar, mesin jenis ini dipergunakan untuk menggerinda permukaan rata poros.

3. Mesin gerinda datar vertikal dengan gerak meja bolak-balik, mesin jenis ini digunakan untuk menggerinda benda-benda berpermukaan rata, lebar dan menyudut.

4. Mesin gerinda datar vertikal dengan gerak meja ber-putar, mesin jenis ini dipergunakan untuk menggerinda permukaan rata poros

Berdasarkan prinsip kerjanya mesin gerinda datar dibagi menjadi 2 macam: 1. Mesin gerinda datar semi otomatis, proses pemotongan dapat dilakukan secara manual (tangan) dan otomatis mesin. 2. Mesin gerinda datar otomatis, proses pemotongan diatur melalui program (NC/Numerical Control dan CNC/Computerized Numerical Control).

4.2 Proses pemesinan mesin gerinda datar Pemilihan roda gerinda Ada beberapa faktor yang perlu dipertimbangkan dalam pemilihan roda gerinda yang akan dipergunakan pada proses pemesinan, antara lain: Sifat fisik benda kerja, menentukan pemilihan jenis butiran abrasive. Tegangan tarik tinggi AL2O3, tegangan tarik rendah SiC, Boron nitrid dan intan. Banyaknya material yang harus dipotong dan hasil akhir yang diinginkan, menentukan pemilihan ukuran butiran abrasive. Busur singgung penggerindaan (gambar 6.15.) busur singgung besar roda gerinda lunak, usur singgung kecil roda gerinda keras.

Gerakan utama mesin gerinda datar: Prinsip kerja utama dari mesin gerinda datar adalah gerakan bolak-balik benda kerja, dan gerak rotasi dari tool. Dilihat dari prinsip kerja utama mesin tersebut, mesin gerinda datar secara garis besar mempunyai tiga gerakan utama yaitu: Gerak putar roda gerinda Gerak meja memanjang dan melintang Gerak pemakanan

4.3

TUGAS YANG DIKERJAKAN Terlampir

A. Bahan dan peralatan yang di gunakan. 1. Plat baja dengan ketebalan 20 mm dijadikan 18 mm. 2. Jangka sorong (varnier caliper) 3. 1 Unit mesin gerinda B. Keselamatan dalam bekerja. 1. Pakailah baju praktek. 2. Pada saat berpraktek peserta harus berhati-hati serta hindari canda yang berlebihan. 3. Berdoa sebelum bekerja. C. Langkah kerja. 1. Pasang benda kerja pada magnet yang ada pada meja kerja mesin. 2. Setel jarak permukaan benda kerja dengan roda gerinda, dengan memutar spindle pergerakan roda gerinda. 3. Atur jarak pemakanan dengan memutar pengatur jarak pemakanan pada spindle roda gerinda.

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan

You might also like

- Bab1sel 141002161719 Phpapp02Document46 pagesBab1sel 141002161719 Phpapp02Febry Aquarelly PepyNo ratings yet

- Pengaruh Cuaca Terhadap ManusiaDocument12 pagesPengaruh Cuaca Terhadap ManusiaAhmad BukhariNo ratings yet

- RENCANA KEGIATAN BELAJAR KOMPUTER EditDocument15 pagesRENCANA KEGIATAN BELAJAR KOMPUTER EditAhmad BukhariNo ratings yet

- Proposal Permohonan Bantuan Buku Untuk Perpustakaan Desa Paya MetaDocument15 pagesProposal Permohonan Bantuan Buku Untuk Perpustakaan Desa Paya MetaAhmad Bukhari43% (7)

- SLB Data PegawaiDocument3 pagesSLB Data PegawaiAhmad BukhariNo ratings yet

- Surat Edaran Subdit PD 2019Document313 pagesSurat Edaran Subdit PD 2019Ahmad BukhariNo ratings yet

- 04 Format Jadwal Praktikum Lab Kom13Document2 pages04 Format Jadwal Praktikum Lab Kom13Muhammad KhoriqNo ratings yet

- 11.karya Pengembangan Profesi 11Document4 pages11.karya Pengembangan Profesi 11Ahmad BukhariNo ratings yet

- 1743-KST-Teknik Otomasi IndustriDocument8 pages1743-KST-Teknik Otomasi IndustriimulsNo ratings yet

- Format RKT 2018Document1 pageFormat RKT 2018Ahmad BukhariNo ratings yet

- Surat Edaran Subdit PD 2019Document313 pagesSurat Edaran Subdit PD 2019Ahmad BukhariNo ratings yet

- SMK Negeri 1 KualasimpangDocument2 pagesSMK Negeri 1 KualasimpangAhmad BukhariNo ratings yet

- Skripsi Haryadi Akbar BARUDocument64 pagesSkripsi Haryadi Akbar BARUAhmad BukhariNo ratings yet

- ALAT Jaringan KomputerDocument2 pagesALAT Jaringan KomputerAhmad BukhariNo ratings yet

- Silabus KTSP Sma LamaDocument46 pagesSilabus KTSP Sma LamaAhmad BukhariNo ratings yet

- Pemeliharaan RizalDocument19 pagesPemeliharaan RizalRizki OrnelasariNo ratings yet

- K1 Isi PA Islam - BSDocument80 pagesK1 Isi PA Islam - BSSdnkedungmalang Papar KediriNo ratings yet

- 50 ALASAN UNTUK TIDAK Memvaksinasi AnakDocument7 pages50 ALASAN UNTUK TIDAK Memvaksinasi AnakAhmad BukhariNo ratings yet

- Bab VDocument2 pagesBab VAhmad BukhariNo ratings yet

- Melihat Aktivitas Dan Scanning IP Jaringan Menggunakan Advance IP ScannerDocument5 pagesMelihat Aktivitas Dan Scanning IP Jaringan Menggunakan Advance IP ScannerAhmad MunawirNo ratings yet

- SEJARAHDocument2 pagesSEJARAHAhmad BukhariNo ratings yet

- Karya Ilmiah Pencemaran LingkunganDocument9 pagesKarya Ilmiah Pencemaran LingkunganAhmad Bukhari100% (1)

- Proposal MeunasahDocument6 pagesProposal MeunasahAhmad Bukhari0% (1)

- Bab 2 AgregatDocument10 pagesBab 2 AgregatCandra D. KurniawanNo ratings yet

- Transcript NilaiDocument3 pagesTranscript NilaiAhmad BukhariNo ratings yet

- Tata SuryaDocument8 pagesTata SuryaAhmad BukhariNo ratings yet

- Proposal Permohonan Traktor MlodokDocument6 pagesProposal Permohonan Traktor MlodokAhmad BukhariNo ratings yet

- PERMEN NO. 12 TAHUN 2009 TENTANG AKREDITASI SMP/MTsDocument2 pagesPERMEN NO. 12 TAHUN 2009 TENTANG AKREDITASI SMP/MTsIZOERS SOERYANANo ratings yet

- PERMEN NO. 12 TAHUN 2009 TENTANG AKREDITASI SMP/MTsDocument2 pagesPERMEN NO. 12 TAHUN 2009 TENTANG AKREDITASI SMP/MTsIZOERS SOERYANANo ratings yet

- PERMEN NO. 12 TAHUN 2009 TENTANG AKREDITASI SMP/MTsDocument2 pagesPERMEN NO. 12 TAHUN 2009 TENTANG AKREDITASI SMP/MTsIZOERS SOERYANANo ratings yet