Professional Documents

Culture Documents

Perbandingan Olein Dan Stearin

Uploaded by

Nsc Elva SuryaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Perbandingan Olein Dan Stearin

Uploaded by

Nsc Elva SuryaCopyright:

Available Formats

II. TINJAUAN PUSTAKA 2.1.

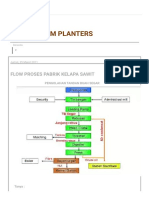

Minyak Sawit Kelapa sawit menghasilkan dua macam minyak yang sangat berlainan sifatnya, yaitu minyak yang berasal dari sabut (mesokarp) dan minyak yang berasal dari inti/biji (kernel). Minyak kelapa sawit yang dihasilkan dari sabut dikenal dengan crude palm oil (CPO) dan dari biji disebut minyak inti sawit atau palm kernel oil (PKO). Neraca massa pengolahan kelapa sawit dapat dilihat pada Gambar 1. Tandan Buah Segar (TBS) 100 % Tandan Kosong + Air 33,95 % Brondolan 66,05 % Nut 12,38 % Kernel 5,7 % PKO 2,45 % Cangkang 6,68 % Cake 2,55 % Olein 18,97 % CPO 24,32 % Stearin 4,37 % Mesocarp 53,67 % Air 20,37 % PFAD 0,98 % Fiber 8,98 %

Gambar 1. Neraca massa pengolahan kelapa sawit CPO diperoleh dari bagian mesokarp buah kelapa sawit yang telah mengalami beberapa proses, yaitu sterilisasi, pengepresan, dan klarifikasi. Minyak ini merupakan produk level pertama yang dapat memberikan nilai tambah sekitar 30% dari nilai tandan buah segar. Komponen asam lemak dominan pada CPO adalah asam palmitat dan oleat. Palm Kernel Oil (PKO) diperoleh dari bagian kernel buah kelapa sawit dengan cara pengepresan. Komponen asam lemak dominan penyusun PKO adalah asam laurat, miristat dan oleat. Minyak inti sawit

(PKO) memiliki karakteristik yang sangat berbeda dengan minyak sawit (CPO). Minyak inti sawit memiliki kandungan asam laurat yang sangat tinggi dengan titik leleh yang tinggi, sedangkan minyak sawit didominasi oleh asam palmitat dengan kisaran antara titik leleh dengan titik lunak (softening point) yang sangat jauh (OBrien, 2000). Pemisahan asam lemak penyusun trigliserida pada minyak sawit dapat dilakukan dengan menggunakan proses fraksinasi. Secara umum proses fraksinasi minyak sawit dapat menghasilkan 73% olein, 21% stearin, 5% Palm Fatty Acid Distillate (PFAD), dan 0,5% limbah. Komposisi asam lemak beberapa produk sawit disajikan pada Tabel 1. Tabel 1. Komposisi asam lemak beberapa produk sawit Asam Lemak

Laurat (C12:0) Miristat (C14:0) Palmitat (C16:0) Palmitoleat (C16:1) Stearat (C18:0) Oleat (C18:1) Linoleat (C18:2) Linolenat (C18:3) Arakhidat (C20:0)

CPO a)

< 1,2 0,5 5,9 32 59 < 0,6 1,5 8 27 52 5,0 14 < 1,5

PKO b)

40 52 14 18 79 0,1 1 13 11 19 0,5 2

Jenis Bahan Olein c) Stearin c)

0,1 0,5 0,9 1,4 37,9 41,7 0,1 0,4 4,0 4,8 40,7 43,9 10,4 13,4 0,1 0,6 0,2 0,5 0,1 0,6 1,1 1,9 47,2 73,8 0,05 0,2 4,4 5,6 15,6 37,0 3,2 9,8 0,1 0,6 0,1 0,6

PFAD d)

0,1 0,3 0,9 1,5 42,9 - 51,0 4,1 4,9 32,8-39,8 8,6-11,3

Sumber : a) Godin dan Spensley (1971) dalam Salunkhe et al. (1992). b) Swern (1979). c) Basiron (1996). d) Hui (1996).

2.2. Proses Transesterifikasi Metil ester dihasilkan melalui proses esterifikasi dan transesterifikasi trigliserida. Transesterifikasi berfungsi untuk menggantikan gugus alkohol gliserol dengan alkohol sederhana seperti metanol atau etanol. Umumnya katalis yang digunakan adalah sodium metilat, NaOH atau KOH. Molekul TG pada dasarnya merupakan triester dari gliserol dan tiga asam lemak. Transformasi kimia lemak menjadi biodiesel melibatkan transesterifikasi spesies gliserida dengan alkohol membentuk alkil ester. Diantara alkohol yang mungkin digunakan, metanol lebih disukai karena berharga lebih murah (Lotero et al.,

2004; Meher et al., 2004).

Transesterifikasi merupakan suatu reaksi

kesetimbangan. Untuk mendorong reaksi bergerak ke kanan agar dihasilkan metil ester maka perlu digunakan alkohol dalam jumlah berlebih atau salah satu produk yang dihasilkan harus dipisahkan. (biodiesel). Pada Gambar 2 disajikan reaksi transesterifikasi trigliserida dengan metanol untuk menghasilkan metil ester

O R1 C O R2 C O R3 C OCH2 metanol HOCH2 gliserin metil ester OCH + 3 CH3OH OCH2

katalis

HOCH2 O HOCH + 3R C OCH3

trigliserida

Gambar 2. Reaksi transesterifikasi trigliserida dengan metanol

Proses transesterifikasi dipengaruhi oleh berbagai faktor tergantung kondisi reaksinya (Meher el al., 2004). Faktor tersebut diantaranya adalah rasio molar minyak dengan alkohol, waktu reaksi, suhu, jenis katalis dan konsentrasinya, karakteristik trigliserida dan intensitas pencampuran, kandungan asam lemak bebas dan kadar air minyak, dan penggunaan cosolvent organik. Kualitas biodiesel dipengaruhi oleh kualitas bahan baku minyak (feedstock), komposisi asam lemak dari minyak, proses produksi dan bahan lain yang digunakan dalam proses dan parameter pasca-produksi seperti kontaminan (Gerpen, 2004). Kontaminan tersebut diantaranya adalah bahan tak tersabunkan, air, gliserin bebas, gliserin terikat, alkohol, FFA, sabun, residu katalis (Gerpen, 1996). Reaksi transesterifikasi secara curah (batch) lebih sederhana, dan dapat mengkonversi minyak menjadi metil ester hingga 80 - 94% dalam waktu 30 120 menit. Reaktor esterifikasi secara kontinyu telah dikembangkan untuk mengurangi

10

ukuran reaktor dan waktu reaksi.

Noureddini et al. (1996) melaporkan

memperoleh hasil 98% dalam waktu 1 menit sampai 1 jam. 2.3. Surfaktan Surfaktan atau surface active agent merupakan suatu molekul amphipatic atau amphiphilic yang mengandung gugus hidrofilik dan lipofilik dalam satu molekul yang sama. Berdasarkan kegunaannya, surfaktan diklasifikasikan menjadi deterjen, bahan pembasah (wetting agent), emulsifier, agen pendispersi, agen pembusa (frothing agent) (Swern, 1979). Sifat-sifat surfaktan adalah mampu menurunkan tegangan permukaan, tegangan antarmuka, meningkatkan kestabilan partikel yang terdispersi dan mengontrol jenis formasi emulsi misalnya oil in water (o/w) atau water in oil (w/o). Di samping itu, surfaktan akan terserap ke dalam permukaan partikel minyak atau air sebagai penghalang yang akan mengurangi atau menghambat penggabungan (coalescence) dari partikel yang terdispersi (Rieger, 1985). Klasifikasi surfaktan terbagi atas empat kelompok yaitu surfaktan anionik, surfaktan kationik, surfaktan nonionik dan surfaktan amfoterik (Rieger, 1985). Menurut Hui (1996) dan Matheson (1996) surfaktan dapat diklasifikasikan menjadi empat kelompok besar, yaitu anionik, kationik, nonionik, dan amfoterik. Masing-masing kelompok surfaktan tersebut memiliki struktur kimia dan perilaku yang berbeda. Surfaktan anionik adalah bahan aktif permukaan yang bagian hidrofiliknya berhubungan dengan gugus anion (ion negatif). Dalam media cair, molekul surfaktan anionik terpecah menjadi gugus kation yang bermuatan positif dan gugus anion yang bermuatan negatif. Gugus anion merupakan pembawa sifat aktif permukaan pada surfaktan anionik. Sebagaimana halnya surfaktan anionik, surfaktan kationik juga memecah dalam media cair, dengan bagian kepala (hidrofilik) pada surfaktan kationik adalah gugus kation yang bertindak sebagai pembawa sifat aktif permukaan. Surfaktan nonionik tidak memecah dalam cairan encer, daya larutnya disebabkan oleh gugus polar seperti poliglikol eter atau poliol. Surfaktan amfoterik dalam media cair mengandung gugus positif dan negatif pada molekul yang sama, sehingga rantai hidrofobik diikat oleh bagian hidrofilik yang mengandung gugus positif dan negatif. Sehubungan dengan

11

aplikasi surfaktan pada industri, jenis surfaktan yang dipilih pada proses pembuatan suatu produk tergantung pada kinerja dan karakteristik surfaktan tersebut serta produk akhir yang diinginkan. Peranan surfaktan yang begitu berbeda dan beragam disebabkan oleh struktur molekulnya yang tidak seimbang. Molekul surfaktan dapat divisualisasikan seperti berudu ataupun bola raket mini yang terdiri atas bagian kepala dan ekor. Bagian kepala bersifat hidrofilik (suka air), merupakan bagian yang sangat polar, sedangkan bagian ekor bersifat hidrofobik (benci air/suka minyak), merupakan bagian nonpolar. Kepala dapat berupa anion, kation atau nonion, sedangkan ekor dapat berupa rantai linier atau cabang hidrokarbon. Konfigurasi kepala-ekor tersebut membuat surfaktan memiliki fungsi yang beragam di industri (Hui, 1996; Hasenhuettl, 1997). Aplikasi surfaktan pada industri sangat luas, contohnya yaitu sebagai bahan utama pada industri deterjen dan pembersih lainnya, bahan pembusaan dan emulsifier pada industri kosmetik dan farmasi, bahan emulsifier pada industri cat, serta bahan emulsifier dan sanitasi pada industri pangan (Hui, 1996). Pemakaian terbesar surfaktan adalah untuk aplikasi pencucian dan pembersihan (washing and cleaning applications. Menurut Matheson (1996), kelompok surfaktan terbesar dalam jumlah pemakaian adalah surfaktan anionik, dengan aplikasi terbesar untuk washing and cleaning products. Karakteristiknya yang hidrofilik disebabkan karena adanya gugus ionik yang cukup besar, yang biasanya berupa gugus sulfat atau sulfonat. Beberapa contoh surfaktan anionik yaitu alkilbenzen sulfonat linear (LAS), alkohol sulfat (AS), alkohol eter sulfat (AES), alfa olefin sulfonat (AOS), parafin (secondary alkane sulfonate, SAS), dan metil ester sulfonat (MES). Hal yang sama tergambarkan dari aktivitas ekspor dan impor surfaktan Indonesia, dimana baik volume ekspor maupun impor surfaktan terbesar di Indonesia adalah surfaktan anionik. Pada Tabel 2 dan 3 disajikan data eskpor dan impor surfaktan Indonesia.

12

Tabel 2. Data ekspor surfaktan Indonesia tahun 2005 - 2009

Anionik Tahun Volume Nilai (Kg) (USD) 2009 31.695.464 39.452.807 2008 29.042.000 46.769.566 2007 34.051.157 40.184.851 2006 26.201.796 29.154.490 2005 21.053.245 23.617.016

Sumber : BPS (2010).

Jenis Surfaktan Kationik Nonionik Volume Nilai Volume Nilai (Kg) (USD) (Kg) (USD) 132.993 154.972 6.032.206 8.632.236 63.820 79.762 4.380.840 7.981.815 219.881 184.373 3.323.118 5.631.458 266.974 286.964 2.323.129 3.654.845 135.618 168.596 1.320.519 1.851.079

Lainnya Volume Nilai (Kg) (USD) 6.107.254 6.314.511 6.875.800 7.334.971 5.992.161 5.443.039 4.190.190 3.754.886 4.241.430 3.507.145

Tabel 3. Data impor surfaktan Indonesia tahun 2005 - 2009

Anionik Tahun Volume Nilai (Kg) (USD) 2009 23.625.842 28.785.766 2008 17.514.548 28.964.737 2007 13.262.553 16.975.633 2006 20.323.451 25.161.752 2005 16.376.519 19.561.960

Sumber : BPS (2010).

Jenis Surfaktan Kationik Nonionik Volume Nilai Volume Nilai (Kg) (USD) (Kg) (USD) 349.752 544.818 4.594.962 6.148.480 367.594 587.319 4.397.641 8.420.211 298.823 406.974 1.982.829 2.679.349 357.772 512.953 1.779.542 2.257.060 240.122 273.000 1.607.038 2.284.331

Lainnya Volume Nilai (Kg) (USD) 1.282.671 1.586.341 4.121.177 5.060.178 3.730.172 3.254.190 8.286.006 8.797.486 8.144.926 7.815.574

2.4. Surfaktan MES MES merupakan surfaktan anionik dengan struktur umum RCH(CO2Me)SO3Na, sebagaimana disajikan pada Gambar 3. Surfaktan ini

dihasilkan melalui proses sulfonasi metil ester asam lemak (RCH2CO2Me) yang diperoleh dari minyak nabati dan lemak hewani seperti minyak kelapa, minyak sawit, minyak inti sawit, stearin sawit, minyak kedelai, dan lemak sapi (tallow) (Robert, 2001; Watkins, 2001).

Gambar 3. Struktur kimia metil ester sulfonat (Watkins, 2001) Hingga saat ini adanya pengembangan teknologi sulfonasi memungkinkan MES menjadi bagian penting dalam formulasi deterjen. Pengembangan surfaktan MES makin meningkat dengan terjadinya peningkatan ketersediaan bahan baku

13

MES berupa ME C16 sebagai komponen terbesar, yang dihasilkan sebagai by product produksi biodiesel (Ahmad et al., 2007). Menurut Mazzanti (2008), beberapa pemain besar dalam industri deterjen telah mengadopsi MES, dengan pertimbangan bahwa : a. Peningkatan jumlah pabrik biodiesel di Asia Tenggara akan membuat ketersediaan fraksi ME C16 dalam jumlah besar di masa depan sebagai bahan baku untuk memproduksi MES dengan harga kompetitif makin meningkat, meskipun terjadi fluktuasi harga yang sangat tajam dari minyak sawit. Hal ini mengingat bahan baku MES yang digunakan merupakan hasil samping dari pabrik biodiesel tersebut. b. Peningkatan harga minyak bumi yang terus terjadi merefleksikan peningkatan harga bahan baku berbasis minyak bumi (misalnya harga LAB), yang membuat penggunaan MES menjadi semakin menarik secara ekonomi. c. Perkembangan teknologi yang dicapai pada proses MES menjadi bentuk bubuk yang sesuai untuk produk deterjen telah mendorong peningkatan kualitas MES, keamanan proses produksi, dan pengurangan biaya proses produksinya. Untuk alasan ini, instalasi pabrik produksi MES telah dilakukan oleh Desmet Ballestra di Asia Tenggara dan Amerika Utara dengan kapasitas keseluruhan mencapai 150.000 ton/tahun MES kering. Pabrik ini mulai berproduksi skala industri pada akhir tahun 2008. Menurut Matheson (1996), MES memperlihatkan karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water) dan tidak adanya fosfat, ester asam lemak C14, C16 dan C18 memberikan tingkat detergensi terbaik, serta bersifat mudah didegradasi (good biodegradability). rendah daya Dibandingkan sama petroleum dengan sulfonat, petroleum surfaktan sulfonat, MES dapat menunjukkan beberapa kelebihan diantaranya yaitu pada konsentrasi yang lebih deterjensinya mempertahankan aktivitas enzim yang lebih baik, toleransi yang lebih baik terhadap keberadaan kalsium, dan kandungan garam (disalt) lebih rendah. Menurut Swern (1979), panjang molekul sangat kritis untuk keseimbangan kebutuhan gugus hidrofilik dan lipofilik. Apabila rantai hidrofobik terlalu panjang, akan terjadi ketidakseimbangan dimana terlalu besarnya afinitas untuk

14

gugus minyak atau lemak atau terlalu kecilnya afinitas untuk gugus air, yang mengakibatkan keterbatasan kelarutan di dalam air. Demikian juga sebaliknya, apabila rantai hidrofobiknya terlalu pendek, komponen tidak akan terlalu bersifat aktif permukaan (surface active) karena ketidakcukupan gugus hidrofobik dan akan memiliki keterbatasan kelarutan dalam minyak. Pada umumnya panjang rantai terbaik untuk surfaktan adalah asam lemak dengan 10-18 atom karbon. MES dari minyak nabati yang mengandung atom karbon C10, C12 dan C14 biasa digunakan untuk light duty dishwashing detergent, sedangkan MES dari minyak nabati dengan atom karbon C16-18 dan tallow biasa digunakan untuk deterjen bubuk dan deterjen cair (liquid laundry detergent). Pada suhu di bawah suhu pencucian, MES C16 memperlihatkan daya detergensi terbaik, kemudian diikuti oleh C18 dan C14 (Watkins, 2001). Produksi MES skala pilot yang dilakukan oleh beberapa perusahaan menggunakan kualitas bahan baku yang beragam. Procter and Gamble (P&G) menggunakan ME C12-14, Henkel dan Chengdu Nymph menggunakan ME C16-18 dan Emery menggunakan methyl tallowate (MacArthur et al., 2002). Pada Tabel 4 disajikan perbandingan kualitas bahan baku metil ester yang digunakan untuk memproduksi MES. Surfaktan MES tersebut diproduksi oleh P&G, Henkel dan Chengdu dengan tujuan untuk diaplikasikan pada proses produksi deterjen. 2.5. Proses Sulfonasi Proses sulfonasi dilakukan dengan mereaksikan kelompok sulfat dengan minyak, asam lemak (fatty acid), ester, dan alkohol lemak (fatty alcohol). Diistilahkan sebagai sulfonasi karena proses ini melibatkan penambahan gugus sulfat pada senyawa organik. Jenis minyak yang biasanya disulfonasi adalah minyak yang mengandung ikatan rangkap ataupun gugus hidroksil pada molekulnya. Di industri, bahan baku minyak yang digunakan adalah minyak berwujud cair yang kaya akan ikatan rangkap (Bernardini, 1983). Menurut Jungermann (1979), proses sulfonasi molekul asam lemak dapat terjadi pada tiga sisi yaitu (1) gugus karboksil, (2) bagian -atom karbon, dan (3) rantai tidak jenuh (ikatan rangkap) (Gambar 4). Pemilihan proses sulfonasi tergantung pada banyak faktor yaitu karakteristik dan kualitas produk akhir yang

15

diinginkan, kapasitas produksi yang disyaratkan, biaya bahan kimia, biaya peralatan proses, sistem pengamanan yang diperlukan, dan biaya pembuangan limbah hasil proses. Menurut Bernardini (1983) dan Pore (1976), reaktan yang dapat dipakai pada proses sulfonasi antara lain asam sulfat (H2SO4), oleum (larutan SO3 di dalam H2SO4), sulfur trioksida (SO3), NH2SO3H, dan ClSO3H. Untuk menghasilkan kualitas produk terbaik, beberapa perlakuan penting yang harus dipertimbangkan adalah rasio mol reaktan, suhu reaksi, konsentrasi grup sulfat yang ditambahkan, waktu netralisasi, pH dan suhu netralisasi (Foster, 1996). Tabel 4. Perbandingan kualitas bahan baku metil ester untuk produksi MES Bahan Baku Metil Ester BM Bilangan iod (mg I/g ME) Asam karboksilat (%) Bilangan tak tersabunkan (%) Bilangan asam (mg KOH/g ME) Bilangan penyabunan (mg KOH/g ME) Kadar air (%) Komposisi asam lemak (%) : < C12 C12 C13 C14 C15 C16 C17 C18 >C18 ME C12 a) 218 1,0 0,074 0,05 0,15 252 0,13 0,85 72,59 0,00 26,90 0,00 0,51 0,00 0,00 0,00 ME C16 b) 281 3,9 0,25 0,27 0,5 197 0,18 0,00 0,28 0,00 2,56 0,43 48,36 1,40 46,24 0,74 ME C16-18 b) 284 1,9 1,89 0,06 3,8 191 0,19 0,00 0,28 0,00 1,55 0,00 60,18 1,31 35,68 1,01 ME C22 c) 280 1,3 n/a n/a 0,4 n/a 0,04 0,11 0,16 0,03 4,15 0,83 25,55 2,70 64,45 1,06

Ket. a) Procter and Gamble, b) Henkel dan Chengdu Nymph, c) Emery. Sumber : MacArthur et al. (2002).

Gambar 4. Kemungkinan terikatnya pereaksi kimia dalam proses sulfonasi (Jungermann, 1979)

16

Menurut Foster (1996), proses sulfonasi menggunakan SO3 dilakukan dengan cara melarutkan SO3 dengan udara yang sangat kering dan direaksikan secara langsung dengan bahan baku organik yang digunakan. Sumber gas SO3 yang digunakan dapat berbentuk SO3 cair ataupun SO3 yang diproduksi dari hasil pembakaran sulfur. Reaksi gas SO3 dengan bahan organik berlangsung cukup cepat. Biaya proses sulfonasi dengan SO3 paling rendah dibandingkan proses sulfonasi lainnya, menghasilkan produk yang berkualitas tinggi, proses bersifat sinambung, dan sesuai untuk volume produksi yang besar. Menurut Foster (1996), kelebihan pemakaian SO3 adalah SO3 mampu mensulfonasi beragam bahan baku dan menghasilkan produk dengan kualitas baik dibandingkan bila menggunakan jenis reaktan yang lain. Namun kendala yang dihadapi bila menggunakan SO3 adalah sebagai berikut : (1) gas SO3 hasil pembakaran SO2 umumnya memiliki konsentrasi 26 - 18 persen, sehingga harus dilarutkan dengan udara kering ke kisaran normal untuk proses sulfonasi yaitu antara 4 - 7 persen, (2) gas SO3 memiliki dew point yang lebih tinggi (umumnya 35 oC) dibanding yang diperlukan pada instalasi sulfonasi (umumnya -60 hingga 80 oC), sehingga sangat berpengaruh terhadap kualitas produk pada proses sulfonasi, dan (3) biaya inisial peralatan yang mahal dan kompleks. Proses sulfonasi metil ester untuk menghasilkan MES lebih kompleks dibandingkan proses sulfonasi menggunakan bahan baku lainnya. Teknologi sulfonasi yang telah berkembang saat ini memungkinkan untuk dihasilkannya produk-produk hasil sulfonasi seperti linear alkylbenzene sulfonates (LAS), primary alcohol sulfates (PAS), alcohol ethoxysulfates (AES), dan alpha olefin sulfonates (AOS) tanpa perlu dilakukan proses pemucatan (bleaching) (Robert et al,, 1988). Namun hal tersebut tidak berlaku pada proses sulfonasi ME, karena (1) pada proses sulfonasi ME diperlukan secara signifikan rasio mol SO3 yang lebih besar dibanding bahan baku ME, (2) diperlukan tahapan aging pada suhu tinggi, dan (3) dihasilkan produk dengan warna yang sangat gelap (nilai Klett lebih dari 1000) (Schwuger dan Lewandowski, 1995), sehingga untuk proses produksi MES yang diaplikasikan untuk deterjen harus dilengkapi dengan tahapan proses pemucatan warna (bleaching).

17

Menurut Robert et al. (2008), untuk memproduksi MES setidaknya terdapat tiga tahapan penting, yaitu (a) tahap kontak ME/SO3, (b) tahap aging, dan (c) tahap netralisasi. Pada tahap kontak ME/SO3, SO3 diabsorbsi oleh ME membentuk produk antara. Rasio mol SO3-ME tidak boleh lebih rendah dari 1,2 karena akan menyebabkan tidak tercapainya konversi penuh ME. Tahapan ini biasanya berlangsung cepat secara kontinyu pada reaktor falling film. Proses sulfonasi ME belum menghasilkan MES, namun produk antara Methyl Ester Sulfonic Acid (MESA) (MacArthur et al., 2002) atau fatty acid methyl ester (-SF) (Yamada dan Matsutani, 1996) yang bersifat asam. MESA merupakan surfaktan anionik, memiliki deterjensi tinggi, dan bersifat biodegradable (Yamada dan Matsutani, 1996). Pada tahap awal sulfonasi, sulfur trioksida diserap oleh metil ester dan secara cepat membentuk produk anhidrid intermediet di dalam keseimbangan yang mengaktifkan karbon alfa menuju reaksi sulfonasi untuk membentuk produk intermediet. Produk intermediet akan mengalami penyusunan kembali untuk melepaskan sulfur trioksida untuk membentuk asam sulfonat ester metil yang diinginkan (MESA). Sulfur trioksida yang dilepaskan lalu akan mengkonversi sisa produk anhidrid intermediet membentuk produk intermediet. Produk intermediet kemudian akan dikonversi menjadi MESA (MacArthur et al., 2002). Stoikiometri sulfonasi ME disajikan pada Gambar 5. Jika produk intermediet tersebut dinetralisasi sebelum terkonversi sempurna menjadi MESA, maka banyak ME yang belum terkonversi, sehingga konversi ME menjadi produk sulfonat hanya berkisar 60-75%. Produk sulfonat yang telah dinetralisasi pada tahapan ini mengandung MES dalam jumlah kecil, sementara sebagian besar akan terdiri atas disalt (RCH(CO2Na)SO3Na) bersama dengan sodium methyl sulfate (SMS, MeOSO3Na), karenanya diperlukan proses aging. Tahap aging merupakan tahap dimana produk antara bereaksi, sehingga proses konversi ME menjadi produk sulfonat makin sempurna. Tahap aging pada sulfonasi ME lebih sulit dibanding aging pada sulfonasi LAB, karena mensyaratkan suhu minimal 80oC. Waktu diam yang dibutuhkan selama proses aging bergantung pada suhu, rasio mol SO3/ME, target tingkat konversi yang ingin dicapai, dan karakteristik reaktor yang digunakan. Sebagai gambaran, proses sulfonasi menggunakan reaktor batch ataupun plug flow reactor (PFR), pada rasio

18

mol 1,2 untuk kondisi proses sulfonasi 45 menit pada suhu 90oC ataupun pada kondisi proses sulfonasi 3,5 menit pada suhu 120oC akan memberikan tingkat konversi 98%. Sementara jika menggunakan continuously stirred tank reactor (CSTR) maka waktu aging harus digandakan. Tahap nentralisasi diperlukan, karena jika produk antara hasil reaksi bersifat asam tidak dinetralisasi akan menyebabkan kerusakan pada warna. Khususnya untuk C16 dan bahan baku ME dengan asam lemak lebih tinggi lainnya, dimana produk menjadi lebih kental dan bahkan memadat kecuali jika dipanaskan. Untuk mengurangi warna gelap tersebut, pada tahap pemucatan ditambahkan larutan H2O2 atau larutan metanol, yang dilanjutkan dengan proses netralisasi dengan menambahkan larutan alkali (KOH atau NaOH). Setelah melewati tahap netralisasi, produk yang berbentuk pasta dikeringkan sehingga produk akhir yang dihasilkan berbentuk concentrated pasta, solid flake, atau granula (Watkins, 2001).

Gambar 5. Stoikiometri sulfonasi ME (Robert et al., 2008) Proses netralisasi pada skala komersial ataupun pilot biasanya dilakukan secara kontinyu pada reaktor berbentuk loop. Hal ini penting untuk mencegah pH ekstrem pada proses netralisasi, sehingga hidrolisis MES menjadi disalt dapat dihindari. Produk sulfonasi mengandung campuran MES dan disalt (RCH(CO2Na)SO3Na) dengan komposisi sekitar 80:20. Sodium metil sulfat

19

(MeOSO3Na) juga terdapat pada jumlah yang ekivalen dengan molar disalt. Menurut Gupta dan Wiese (1992) dalam reaktor sulfonasi, nisbah mol SO3 dan alkil dikontrol antara 1,03 : 1 hingga 1,06 : 1 agar dicapai tingkat konversi yang optimum tanpa menyebabkan terjadinya peningkatan reaksi samping ataupun degradasi warna. Suhu reaktor dikontrol antara 110 - 150 oF (43 - 65 oC). Sebelum proses sulfonasi dilakukan, terlebih dahulu gas SO3 dicampur dengan udara kering hingga konsentrasinya menjadi 4 - 8 persen. Proses netralisasi dapat dilakukan dengan menggunakan pelarut KOH, NH4OH, NaOH, atau alkanolamin. Menurut Moreno et al. (2003) selama proses sulfonasi berlangsung produk lain seperti anhidrid dan sulfon juga terbentuk. Sekitar 25% sulfon dan 75% LAB yang tidak bereaksi dengan gas SO3 dapat dihilangkan selama proses aging dan dikonversi menjadi bahan aktif. Anhidrid dapat dihilangkan melalui proses hidrolisis, akan tetapi sulfon yang terbentuk selama proses sulit untuk dipisahkan. Karena tingginya kadar warna produk yang dihasilkan (warna gelap), maka tahapan bleaching perlu dilakukan jika produk akan digunakan untuk deterjen laundry ataupun untuk consumer products lainnya. Tahap bleaching umumnya menggunakan hidrogen peroksida sebagai bahan pemucat, yang dapat memberikan hasil yang baik meski digunakan sebelum ataupun setelah netralisasi. Bleaching dilakukan setelah tahap re-esterifikasi ataupun secara simultan dengan re-esterifikasi dengan menambahkan metanol pada waktu yang sama. Hidrogen peroksida umumnya digunakan sebagai larutan 35 atau 50% ditambahkan pada konsentrasi 2-3%, Keberadaan air pada tahapan ini menyebabkan kecenderungan terhidrolisisnya MESA, sehingga memicu peningkatan terbentuknya disalt setelah netralisasi. Residu metanol dari re-esterifikasi, ataupun metanol yang ditambahkan pada tahap bleaching dapat menekan laju hidrolisis dan juga mengurangi viskositas dari campuran reaksi. Tanpa penambahan metanol, disalt yang terbentuk akan semakin banyak sehingga dapat mengganggu jika nantinya akan diaplikasikan. Tergantung pada spesifikasi yang disyaratkan, tahapan reesterifikasi dilakukan untuk mengkonversi prekursor disalt menjadi prekursor MES. Tahapan ini meliputi penanganan campuran reaksi yang bersifat asam dengan metanol sebelum dinetralisasi, dan tahapan ini dapat mereduksi kandungan disalt dari produk hasil netralisasi (Robert et al., 2008).

20

Baker (1995) telah memperoleh paten proses pembuatan sulfonated fatty acid alkyl ester dengan tingkat kemurnian yang tinggi. Bahan baku yang digunakan berasal dari asam lemak minyak nabati komersial. Proses sulfonasi dilakukan dengan mereaksikan alkil ester dan gas SO3 dalam falling film reactor, dengan perbandingan reaktan antara SO3 dan alkil ester yaitu 1,1 : 1 hingga 1,4 : 1 pada suhu proses antara 75 - 95 oC dan lama reaksi antara 20 - 90 menit, dan dilanjutkan dengan netralisasi berulang untuk mereduksi bahan pengotor dalam jumlah sedikit (termasuk disalt dan dimethyl sulfate (DMS)). Menurut Sheats dan MacArthur (2002), penelitian mengenai produksi MES skala pilot plant secara sinambung telah dilakukan oleh Chemithon Corporation. Produksi MES dilakukan dalam beberapa tahap, yaitu tahap proses sulfonasi dimulai dengan pemasukan bahan baku metil ester dan gas SO3 ke reaktor dan selanjutnya diikuti dengan tahap aging (pencampuran di digester), tahap pemucatan, tahap netralisasi, dan tahap pengeringan. Bahan baku yang digunakan yaitu metil ester dari minyak kelapa, minyak inti sawit, stearin sawit, minyak kedelai dan tallow. Bahan baku metil ester dimasukkan ke reaktor pada suhu 40 - 56 oC, rasio mol reaktan SO3 dan metil ester sekitar 1,2 - 1,3 dan konsentrasi gas SO3 7 persen dan suhu gas SO3 sekitar 42 oC. MES segera ditransfer ke digester pada saat mencapai suhu 85oC, dengan lama proses 0,7 jam (42 menit). Untuk pemurnian digunakan metanol sekitar 31 - 40 persen (b/b, MES basis) dan H2O2 50 persen sekitar 1 - 4 persen (b/b, MES basis) pada suhu 95 - 100oC selama 1 - 1,5 jam. Metanol berfungsi untuk mengurangi pembentukan disalt, mengurangi viskositas, dan mampu meningkatkan transfer panas pada proses pemucatan. Proses netralisasi dilakukan dengan mencampurkan bleached MES dengan pelarut NaOH 50 persen pada suhu 55 oC. Selanjutnya produk MES hasil pemurnian dikeringkan pada suhu 145 oC dan tekanan 120 200 Torr agar diperoleh produk berupa pasta, powder atau flakes. Produk MES yang dihasilkan melalui tahapan ini sesuai untuk kebutuhan industri deterjen yang memerlukan surfaktan MES dengan warna pucat. Proses pemurnian palm C16-18 kalium metil ester sulfonat (KMES) yang diteliti oleh Sherry et al. (1995) dilakukan tanpa melalui proses pemucatan. Pemurnian produk dilakukan dengan

21

mencampurkan ester sulfonat dengan 10-15 persen metanol di dalam digester, dan dilanjutkan dengan proses netralisasi berupa penambahan 50 persen KOH. 2.6. Enhanced Oil Recovery (EOR) Minyak mentah (petroleum) adalah campuran yang kompleks, terutama terdiri dari hidrokarbon bersama-sama dengan sejumlah kecil komponen yang mengandung sulfur, oksigen dan nitrogen serta komponen yang mengandung logam dalam jumlah sangat kecil. Menurut Said (1998), senyawa hidrokarbon dapat digolongkan dalam empat jenis, yaitu (a) golongan paraffin (hidrokarbon jenuh), (b) golongan hidrokarbon tak jenuh, (c) golongan naphtena, dan (d) golongan aromatik. Golongan paraffin memiliki ikatan atom C yang tunggal, sehingga membentuk rumus bangun yang mempunyai rantai terbuka, berupa gas, cair ataupun zat padat tergantung dari jumlah atom C dalam satu molekul, dan jika berada dalam ruangan yang mengandung udara atau oksigen dan diberi kalor akan terbakar. Hidrokarbon tak jenuh adalah hidrokarbon yang mempunyai ikatan rangkap ataupun ikatan tiga yang digunakan untuk mengikat dua atom C yang berdekatan. Golongan ini dapat dibedakan menjadi tiga deretan, yaitu deretan olefin, diolefin dan asitilen. Ikatannya sangat reaktif, sehingga jarang terdapat dalam minyak mentah yang terbentuk di alam, tetapi dapat terbentuk dalam jumlah besar pada proses cracking dari minyak mentah. Golongan naphtena termasuk dalam hidrokarbon jenuh tetapi rantai karbonnya merupakan rantai tertutup, bersifat stabil dan hampir sama dengan paraffin. Golongan aromatik terdiri dari benzene dan turunannya, bersifat tidak reaktif dan tidak sestabil golongan paraffin. Pada suhu dan tekanan standar hidrokarbon aromatik berada dalam bentuk cair atau padat. Batuan reservoir merupakan batuan berpori dimana dalam pori-pori batuan tersebut terdapat akumulasi fluida reservoir seperti minyak, air dan gas. Sekitar 60 % dari reservoir terdiri atas batu pasir dan 30 % terdiri atas batu gamping dan sisanya batuan lain. Secara umum sifat yang dimiliki batuan reservoir adalah yang berhubungan dengan sifat statik (porositas dan saturasi) dan dinamik (permeabilitas). Menurut Lake (1989), porositas didefinisikan sebagai perbandingan antara volume ruang yang kosong (pori-pori) terhadap volume total

22

(bulk volume) dari suatu batuan. Ruang kosong tersebut dapat merupakan poripori yang saling berhubungan satu sama lain, tetapi dapat pula merupakan ronggarongga yang saling terpisah atau tersekat. Porositas memiliki satuan dalam persen. Klasifikasi porositas reservoir disajikan pada Tabel 5. Permeabilitas adalah ukuran kemampuan suatu batuan berpori untuk mengalirkan fluida. Permeabilitas berpengaruh terhadap besarnya kemampuan produksi (laju alir) pada sumur-sumur penghasilnya. Besaran permeabilitas sangat bergantung dari hubungan antara pori dalam batuan dengan satuan Darcy atau miliDarcy (mD), namun harga permeabilitas tidak ada hubungan langsung dengan porositasnya. Klasifikasi permeabilitas beberapa reservoir disajikan pada Tabel 6. Tabel 5. Klasifikasi porositas reservoir Porositas (%) 05 5 10 10 15 15 20 20 25 Keterangan Porositas jelek sekali Porositas jelek Porositas sedang Porositas baik Porositas baik sekali

Sumber : Koesoemadinata (1978).

Tabel 6. Klasifikasi permeabilitas reservoir Permeabilitas (mD) <5 5 10 10 - 100 100 1000 > 1000

Sumber : Koesoemadinata (1978).

Keterangan Ketat (tight) Cukup (fair) Baik (good) Baik sekali Very good

Operasi perolehan minyak secara garis besar dibagi menjadi tiga bagian yaitu primary recovery, secondary recovery dan tertiary recovery. Pada primary recovery, perolehan minyak diperoleh dengan menggunakan tenaga dorong alamiah yang diberikan oleh reservoir itu sendiri. produksi. Secondary dan tertiary recovery dilakukan setelah tahap primary recovery mengalami penurunan Teknologi ataupun metoda yang digunakan untuk meningkatkan recovery minyak bumi disebut sebagai improved oil recovery (IOR). Salah satu

23

teknik IOR yang melibatkan penginjeksian material untuk meningkatkan recovery minyak bumi disebut sebagai enhanced oil recovery (EOR), yang biasanya menggunakan injeksi gas tercampur, bahan kimia (chemical) ataupun thermal energy untuk mengubah karakteristik dari suatu reservoir agar minyak yang diperoleh lebih besar dibandingkan pada tahap sebelumnya (Lake, 1989). Peningkatan perolehan minyak merupakan suatu teknologi yang memerlukan biaya dan memiliki resiko yang tinggi. Untuk itu sebelum metode EOR diterapkan di lapangan maka harus dikaji baik secara teknik maupun ekonomi. Menurut Lake (1989), untuk mencapai hasil yang diinginkan dalam penerapan metode EOR biasanya melalui tiga tahapan penyaringan berikut : (a) Memilih metode EOR yang tepat, yaitu dengan cara membandingkan karakteristik reservoir dengan kriteria penyaringan atau screening criteria yang telah dibuat berdasarkan pengalaman di lapangan dan di laboratorium, (b) Evaluasi reservoir dengan model sederhana yang menjelaskan proses utama dilengkapi dengan perkiraan perolehan minyak dan biaya yang dibutuhkan, dan (c) Evaluasi secara terperinci melalui simulasi reservoir dan percobaan di laboratorium pada contoh batuan reservoir. Pada Tabel 7 disajikan klasifikasi metode EOR berdasarkan mekanisme pendesakan. Pada Tabel 8 disajikan klasifikasi metode EOR berdasarkan jenis fluida yang diinjeksikan. Tabel 7. Klasifikasi metode EOR berdasarkan mekanisme pendesakan Current Enhanced Recovery Methods Solvent Extraction and/or Miscible Type Processes Nitrogen and flue gas Hydrocarbon-miscible methods CO2 flooding Solvent extraction of mined, oil bearing core IFT Reduction Processes Miscellar/polymer flooding (included in miscible type flooding above) ASP flooding Viscosity Reduction or Viscosity Increase and (or driving fluid) Processes Plus Pressure Steam flooding Fire flooding Polymer flooding Enhanced gravity drainage by gas or steam injection

Sumber : Taber et al. (1997).

24

Tabel 8. Klasifikasi metode EOR berdasarkan fluida injeksi Current and past EOR Methods Gas and Hydrocarbon Solvent Methods Inert gas injection Nitrogen injection Flue-gas injection Hydrocarbon-gas (and liquid) injection High-pressure gas drive Enriched-gas drive Miscible solvent (LPG or propane) flooding Improved Water Flooding Methods Alcohol-miscible solvent flooding Micellar/polymer (surfactant) flooding Alkaline flooding ASP flooding Polymer flooding Gels or water shut off Microbial injection Thermal Methods In-situ combustion Standard forward combustion Wet combustion O2-enriched combustion Reverse combustion Steam and hot water injection Hot-water flooding Steam stimulation Steam flooding Surface mining and extraction

Sumber : Taber et al. (1997).

Dalam kegiatan eksploitasi minyak dan gas bumi, selain minyak yang diproduksikan terdapat pula gas, baik yang terperangkap secara terpisah dari minyak maupun gas yang larut di dalam minyak. Selain itu diproduksikan juga air yang dikenal sebagai air formasi atau brine. Air formasi adalah air yang terkumpul bersama minyak dan gas di dalam lapisan reservoir, terletak pada kedalaman lebih dari 1000 meter dan terletak di bawah zona minyak. Pada awal produksi dari reservoir minyak, volume air formasi yang ikut terproduksi hanya sedikit dibanding dengan volume minyak yang diperoleh. Akan tetapi bertambahnya waktu produksi menyebabkan volume minyak di dalam reservoir tersebut semakin rendah dan volume air formasi menjadi dominan dibanding jumlah minyak itu sendiri. Kondisi ini diikuti pula oleh penurunan

25

tekanan reservoir sehingga produksi minyak pada sumur tersebut perlu dibantu dengan teknologi secondary recovery ataupun tertiary recovery. Senyawa penyusun utama air formasi terdiri dari kation dan anion seperti kalsium, magnesium, besi, barium, natrium, klorida, karbonat dan bikarbonat, serta sulfat. Menurut Lake (1989), reservoir-reservoir minyak bumi berbeda dalam hal kondisi geologis alamnya, kandungan air dalam reservoir, dan sebagainya. Berdasarkan hal tersebut, metode optimum untuk merekoveri minyak bumi dalam jumlah yang maksimum pada suatu reservoir berbeda terhadap reservoir yang lain. Metode EOR telah umum diterapkan di negara lain, namun penerapan di Indonesia masih terkendala karena ketidaksesuaian antara air formasi dan batuan formasi dari sumur minyak di Indonesia dengan surfaktan komersial yang berbasis minyak bumi yang bila digunakan menyebabkan terjadinya penggumpalan dan menimbulkan gangguan pada sumur produksi. Hal ini menjadi peluang untuk dikembangkan jenis surfaktan berbasis sawit yang sesuai untuk sumur minyak bumi di Indonesia. 2.7. Kegunaan Surfaktan dalam Proses EOR Surfaktan memegang peranan penting di dalam proses Enhanced Oil Recovery (EOR) dengan cara menurunkan tegangan antarmuka, mengubah kebasahan (wettability), bersifat sebagai emulsifier, menurunkan viskositas dan menstabilkan dispersi sehingga akan memudahkan proses pengaliran minyak bumi dari reservoir untuk di produksi. Minyak yang terjebak di dalam pori-pori batuan disebut blobs atau ganglia. Untuk mendorong ganglia maka gaya Surfaktan mampu kapilaritas dalam pori-pori harus diturunkan yakni dengan cara menurunkan nilai IFT antara minyak sisa dengan brine di dalam reservoir. menurunkan IFT dan menurunkan saturasi minyak. Surfaktan yang berada di dalam slug harus dibuat agar membentuk micelle yaitu surfaktan yang aktif dan mampu mengikat air dan minyak pada konsentrasi tertentu. Jika konsentrasinya masih kecil, maka campuran surfaktan tersebut masih berupa monomer (belum aktif). Untuk itu setiap slug perlu diketahui critical micelles concentration (CMC) yaitu konsentrasi tertentu, sehingga surfaktan yang semula monomer berubah

26

menjadi micelles. Hal yang penting dalam proses penggunaan surfaktan untuk menghasilkan perolehan (recovery) minyak yang tinggi adalah: (a) memiliki IFT yang sangat rendah (minimal 10-3 dyne/cm) antara chemical bank dan residual oil dan antara chemical bank dan drive fluid, (b) memiliki kecocokan/kompatibiliti dengan air formasi dan kestabilan terhadap temperatur, (c) memiliki mobility control dan (d) kelayakan ekonomis proses (Pithapurwala et al., 1986). Proses injeksi surfaktan perlu memperhatikan besar bilangan kapiler terhadap penurunan saturasi minyak tersisa (Sor). Biasanya reservoir yang diinjeksi surfaktan memiliki harga saturasi minyak tersisa di bawah 45% dengan harga bilangan kapiler berkisar 10-4 10-2, sehingga pendesakan surfaktan dapat optimal. Semakin rendah saturasi minyak tersisa pada suatu reservoir, maka semakin besar bilangan kapiler yang dibutuhkan agar pendesakan surfaktan optimal (Lake, 1989). Untuk memperbesar bilangan kapiler diperlukan tegangan antarmuka yang rendah, dengan pendekatan rumus Nc = v/, dimana Nca adalah bilangan kapiler, adalah viskositas fluida pendesak (cP), v adalah laju injeksi fluida pendesak, dan adalah tegangan antarmuka (dyne/cm). Penurunan nilai tegangan antarmuka dapat dilakukan dengan menambahkan surfaktan. Surfaktan yang baik adalah mampu menurunkan nilai tegangan antarmuka hingga ultra low IFT yaitu lebih rendah dari 10-2 dyne/cm, karena pada kondisi tersebut maka capillary number (Nc) akan semakin tinggi sehingga recovery factor (RF) juga akan makin meningkat. Grafik hubungan bilangan kapiler terhadap saturasi minyak tersisa (Sor) disajikan pada Gambar 6.

Gambar 6. Hubungan bilangan kapiler terhadap Sor (Stegemeier, 1977)

27

Menurut Syahrial (2008), proses screening surfaktan di laboratorium perlu dilakukan sebelum aplikasi surfaktan dilakukan di lapangan, dengan tujuan untuk mencari surfaktan yang memiliki kinerja sesuai untuk aplikasi di reservoir yang diujikan. Beberapa parameter yang diuji pada tahapan proses screening surfaktan meliputi uji tegangan antarmuka (interfacial tension, IFT), kompatibilitas (compatibility), kelakuan fasa (phase behavior), ketahanan panas (thermal stability), laju alir filtrasi (filtration flow test), dan adsorpsi. IFT merupakan parameter terpenting untuk chemical EOR ((Nedjhioui et al., 2005). Uji kompatibilitas dilakukan bertujuan untuk mengetahui kecocokan antara larutan surfaktan dengan air formasi dari reservoir yang diujikan. Uji dilakukan dengan mencampurkan larutan surfaktan pada air formasi pada perbandingan tertentu kemudian dipanaskan pada suhu reservoar selama waktu tertentu. Makin kompatibel larutan surfaktan yang diujikan maka surfaktan makin efektif dalam menurunkan tegangan antarmuka. Kelakuan fasa menunjukkan pola kesetimbangan fasa dalam menentukan konsentrasi dan formula sistem surfaktan/air/minyak, yang diidentifikasi menggunakan ternary diagram. Kemungkinan yang dapat terjadi adalah terbentuk fasa atas, fasa tengah dan fasa bawah. Menurut Purnomo dan Makmur (2009), sebelum dilakukan peningkatan perolehan minyak (EOR) secara metode injeksi, sangat penting terlebih dahulu dilakukan uji kelakuan fasa dari campuran minyak-surfaktan-cosurfaktan-air. Faktor-faktor yang mempengaruhi perubahan fasa dari fasa bawah ke fasa tengah dan kemudian ke fasa atas dalam sistem minyak/surfaktan/co-surfaktan/air injeksi adalah sebagai berikut : meningkatnya salinitas, berkurangnya panjang rantai hidrokarbon (minyak), meningkatnya konsentrasi alkohol (C4, C5, C6), turunnya suhu, bertambahnya konsentrasi surfaktan, meningkatnya perbandingan brine/minyak, dan meningkatnya perbandingan larutan surfaktan/minyak. Surfaktan yang diinginkan untuk injeksi adalah memiliki fasa bawah atau fasa tengah. Menurut Healy dan Reed (1974), konsentrasi NaCl sangat berpengaruh terhadap tegangan antarmuka, sebagai berikut : (a) pada konsentrasi NaCl yang rendah akan membentuk fasa bawah dimana mikroemulsi cenderung berbaur dengan air formasi. Surfaktan/brine/oil membentuk dua fasa, dengan kelarutan air

28

formasi dan minyak adalah Vw/Vs > Vo/Vs, dan disebut type II-, (b) Fasa tengah merupakan fasa yang ideal dimana dalam fasa ini akan memberikan nilai tegangan antarmuka yang paling rendah, dengan surfaktan/brine/oil membentuk tiga fasa yaitu mikroemulsi, air formasi dan minyak. Pada kondisi ini kelarutan air formasi dan minyak adalah Vw/Vs = Vo/Vs, dan disebut type III, dan (c) pada konsentrasi NaCl yang tinggi membentuk fasa atas dimana mikroemulsi cenderung berbaur dengan minyak. Surfaktan/brine/oil membentuk dua fasa dengan kelarutan air formasi dan minyak adalah Vw/Vs < Vo/Vs, dan disebut type II+. Peningkatan konsentrasi NaCl dapat menurunkan tegangan antarmuka mikroemulsi-minyak, sementara tegangan antarmuka mikroemulsi-air akan naik. Pada kondisi salinitas optimum akan diperoleh nilai tegangan antarmuka yang paling rendah. Perubahan kelakuan fasa dengan terjadinya perubahan salinitas disajikan pada Gambar 7.

Salinitas rendah

Salinitas sedang

Salinitas tinggi

Gambar 7. Perubahan kelakuan fasa akibat perubahan salinitas (Sheng, 2011) Uji ketahanan panas dilakukan untuk mengetahui pengaruh panas (suhu reservoir) terhadap kinerja surfaktan. Pengujian ketahanan panas simultan dengan uji tegangan antarmuka, dimana diharapkan hingga pemanasan selama periode waktu tertentu nilai IFT larutan surfaktan tetap stabil atau menurun dan tidak mengalami peningkatan. Uji filtrasi bertujuan untuk menentukan kemungkinan presipitasi oleh larutan surfaktan yang dikhawatirkan dapat

29

menyumbat pori-pori reservoir. Uji adsorpsi dilakukan untuk menentukan jumlah surfaktan yang hilang selama larutan surfaktan dialirkan ke batuan core. Surfaktan yang umum dipakai dalam proses EOR adalah sodium sulfonat yang ionik bermuatan negatif. Larutan surfaktan yang biasa digunakan di lapangan untuk pendesakan minyak sisa hasil pendorongan air, terdiri dari komponen surfaktan, air, minyak dan alkohol sebagai co-surfaktan. Perawatan sumur dengan surfaktan biasanya kombinasi dari surfaktan anionik dan nonionik. Surfaktan anionik dan kationik seharusnya tidak digunakan bersama sebab kombinasi keduanya dapat menghasilkan endapan. kebasahan. Surfaktan dapat terserap oleh padatan untuk menggantikan surfaktan yang terserap sebelumnya, dan memberikan padatan sifat Surfaktan nonionik lebih serba guna dari semua surfaktan yang digunakan pada stimulasi sumur sebab molekulnya yang tidak terionisasi atau tidak terurai. Umumnya surfaktan nonionik adalah ethylene oxide atau campuran propylene oxide. Karena larut dalam air, nonionik berhubungan dengan ikatan hidrogen atau air pengikat oksigen. Pengikat ini menurunkan temperatur dan konsentrasi garam. Molekul surfaktan amfoter mengandung asam dan basa. Dalam pH asam, bagian molekul basa terionisasi dan memberikan aktivitas permukaan untuk molekul. Pada pH basa, bagian molekul asam dinetralkan dan biasanya kurang mempunyai aktivitas permukaan daripada pH basa. Surfaktan amfoter memiliki kegunaan yang terbatas tetapi dapat digunakan sebagai corrosion inhibitor (Lake, 1989). Beberapa faktor yang mempengaruhi efektifitas surfaktan adalah sebagai berikut (Lake, 1989) : 1. Adsorpsi Adsorpsi surfaktan pada batuan reservoir merupakan parameter yang harus dipertimbangkan dalam injeksi surfaktan. Hal ini merupakan masalah yang serius yang akan mengakibatkan berkurangnya slug surfaktan pada saat injeksi surfaktan berlangsung. Penyerapan surfaktan pada batuan reservoir sangat tinggi bila berat ekivalen surfaktan tinggi. rendah juga. Sebaliknya, bila berat ekivalen surfaktan rendah, penyerapan surfaktan pada batuan reservoir akan Hal ini yang menyebabkan terjadinya pemisahan surfaktan

30

karena semakin jauh dari titik injeksi maka berat ekivalen surfaktan akan semakin kecil dan fungsi zat aktif permukaan akan semakin berkurang. Berat ekivalen surfaktan yang tinggi sangat mempengaruhi penurunan dari tegangan antarmuka sehingga penurunan berat ekivalen surfaktan secara bertahap akan menurunkan kemampuan slug surfaktan untuk mendorong minyak yang tersisa di batuan reservoir. 2. Konsentrasi Slug Surfaktan Konsentrasi slug surfaktan mempunyai pengaruh besar terhadap terjadinya adsorpsi oleh batuan reservoir pada operasi pendesakan surfaktan. Agar batuan reservoir tidak dapat lagi mengadsorpsi surfaktan maka adsorpsi surfaktan harus diperbesar dengan cara meningkatkan konsentrasi surfaktan. Semakin tinggi konsentrasi surfaktan, adsorpsi yang terjadi akan semakin besar dan penurunan tegangan antarmuka minyak-air terus berlangsung sampai batuan reservoir mencapai titik jenuh. Surfaktan dengan konsentrasi tinggi dapat lebih cepat meningkatkan perolehan minyak dibandingkan dengan surfaktan dengan konsentrasi rendah. 3. Kandungan Lempung Mineral lempung adalah mineral yang sangat suka dengan air (hidrofilik), namun mineral ini tidak mempunyai kemampuan untuk mengalirkan air yang diserapnya, atau dapat dikatakan bahwa mineral lempung mempunyai permeabilitas yang sangat kecil. Pada injeksi surfaktan, kandungan mineral lempung dalam reservoir harus diperhatikan. Karena sifatnya yang suka dengan air maka mineral lempung dapat menyerap atau mengadsorpsi surfaktan besar sekali, sehingga dapat menyebabkan penurunan perolehan minyak. Untuk reservoir yang mempunyai salinitas rendah, maka pengaruh lempung ini sangat dominan. 4. Salinitas Air Formasi Salinitas air formasi juga berpengaruh terhadap penurunan tegangan antarmuka minyak-air oleh surfaktan. Untuk konsentrasi garam tertentu,

31

seperti NaCl akan menyebabkan penurunan tegangan antarmuka minyak-air sehingga tidak efektif lagi. Hal ini disebabkan oleh ikatan kimia yang membentuk NaCl adalah ikatan ion yang mudah terurai menjadi ion Na+ dan Cl- begitu juga dengan molekul-molekul surfaktan di dalam air akan mudah terurai menjadi ion RSO3- dan H+. Alkali merupakan salah satu chemical penting dalam proses EOR, khususnya untuk aplikasi alkaline flooding, yang ditambahkan ke air pada proses water flooding untuk memisahkan minyak dari pori-pori batuan reservoir dan memobilisasi globula yang terperangkap dalam pori-pori. Jenis dan konsentrasi yang digunakan bermacam-macam, seperti KOH, NaOH 0 - 1,6 % (w/w) (Nedjhioui et al., 2005), dan Na2CO3 0 - 0,6 % (Carrero et al., 2006). Kandungan minyak awal merupakan indikator kuantitas yang baik dari reservoir untuk menentukan kandungan sisa minyak. Untuk implementasi di lapangan, kandungan minyak awal tidak boleh kurang dari 20% PV sampai 30% PV. Adapun kondisi yang kurang baik untuk dilakukannya injeksi surfaktan yaitu pada kondisi reservoir yang sangat heterogen, reservoir yang berlapis-lapis, adanya mineral lempung montmorillonite, terdapat patahan atau rekahan, permeabilitas dan porositas yang kecil, adanya ion bervalensi dua dengan konsentrasi yang tinggi dan reservoir yang terlalu dalam. Bansal dan Shah (1978) telah meneliti pengaruh pemanfaatan surfaktan ethoxylated sulfonate sebagai co-surfaktan dan alkohol sebagai pelarut terhadap toleransi garam dan salinitas optimal dari formulasi surfaktan petroleum sulfonat untuk EOR. Pada salinitas optimal dengan penambahan NaCl sebesar 32%, formulasi surfaktan yang dihasilkan memberikan kisaran nilai IFT sangat rendah (ultra-low interfacial tension) berkisar 10-2 - 10-3 dyne/cm. Untuk stimulasi sumur minyak bumi telah dimanfaatkan surfaktan fosfat ester dengan nomor US Patent 4541483. Fosfat ester atau Alkyland aralkyl polyoxyalkylene phosphate dapat diinjeksikan ke sumur minyak bumi baik sebagai pelarut yang bersifat dapat larut pada air (water soluble) maupun minyak (oil soluble), dan dikenal sebagai surfaktan untuk aplikasi water-flood secondary recovery processes. Meskipun hingga saat ini surfaktan MES yang ada peruntukannya masih terbatas pada formulasi produk deterjen dan bahan

32

pembersih, namun peluang untuk memanfaatkan surfaktan MES pada aplikasi EOR cukup besar melihat dari hasil penelitian Hambali et al. (2008) dan Hambali et al. (2009). Hambali et al. (2008) telah mengembangkan formula oil well stimulation agent dengan menggunakan surfaktan MES yang terbuat dari metil ester C12 dari PKO dengan menggunakan reaktan NaHSO3. Formula tersebut terdiri atas 70% MES (bahan dasar minyak sawit), 20% pelarut, 7% surfaktan nonionik dan 3% co-solvent. Hasil pengujian pada konsentrasi stimulation agent 0,5% dan 1% dengan tingkat salinitas 10.000, 20.000 dan 30.000 ppm, menunjukkan bahwa IFT minyak-air mencapai 10-3dyne/cm. Total recovery minyak bumi menggunakan core standar (core sintetik) pada skala laboratorium memperlihatkan bahwa pada konsentrasi stimulation agent 0,5% berkisar 88 - 94%. Hambali et al. (2009) memanfaatkan surfaktan MES untuk aplikasi huff and puff pada batuan pasir skala laboratorium, dimana diperoleh formula dengan tegangan antarmuka berkisar 10-2 - 10-3 dyne/cm pada salinitas optimal 10.000 ppm.

You might also like

- Olein Dan StearinDocument16 pagesOlein Dan StearinNakita Eka Putri0% (1)

- Laporan KP WilmarDocument47 pagesLaporan KP WilmarNovrizalhadyNo ratings yet

- Produksi Minyak Kelapa SawitDocument41 pagesProduksi Minyak Kelapa Sawitocoy markocoy lucas100% (4)

- OPTIMASI PABRIKDocument29 pagesOPTIMASI PABRIKAndy Rahman TanjungNo ratings yet

- PKSDocument12 pagesPKSDoggygirl_2212100% (2)

- Pengaruh Umpan Minyak Dan Umpan Olahan Terhadap Kehilangan Minyak Di DecanterDocument45 pagesPengaruh Umpan Minyak Dan Umpan Olahan Terhadap Kehilangan Minyak Di DecanterMugi Yono100% (1)

- Laporan Tugas Akhir, Pengolahan Kelapa SawitDocument102 pagesLaporan Tugas Akhir, Pengolahan Kelapa SawitWemox100% (1)

- Tugas KhususDocument19 pagesTugas KhususMelly Niccelly Ardila100% (1)

- KP WilmarDocument74 pagesKP Wilmarmutiara sribalqis100% (1)

- Analisa Losses Pada Draft AkhirDocument17 pagesAnalisa Losses Pada Draft AkhirRonaLdi R SihaLoho100% (1)

- ASAM LEMATDocument22 pagesASAM LEMATjosua siregarNo ratings yet

- OPTIMASI AIR UMPAN BOILERDocument12 pagesOPTIMASI AIR UMPAN BOILERMuhammad Fitrah Saidussuhur100% (1)

- Analisis Konsistensi Mutu Dan Rendemen CDocument109 pagesAnalisis Konsistensi Mutu Dan Rendemen CripalNo ratings yet

- Laporan Losis Pada PKSDocument110 pagesLaporan Losis Pada PKSRaja Maulana SidabutarNo ratings yet

- Teknik Pengolahan Kelapa SawitDocument13 pagesTeknik Pengolahan Kelapa SawitHertyna SiregarNo ratings yet

- Penentuan Oil LossesDocument9 pagesPenentuan Oil Losseskicix75% (4)

- EKSTRAKSI MINYAK SAWITDocument15 pagesEKSTRAKSI MINYAK SAWITandiNo ratings yet

- Laboratorium Mutu Pabrik Kelapa SawitDocument11 pagesLaboratorium Mutu Pabrik Kelapa SawitTaofik NurhafidzNo ratings yet

- Pengenalan Alat Dan Mesin Untuk Pengolahan Kelapa Sawit (Elais Guinensiss Jacq) Menjadi CPO Dan PKO Di PT. Condong GarutDocument114 pagesPengenalan Alat Dan Mesin Untuk Pengolahan Kelapa Sawit (Elais Guinensiss Jacq) Menjadi CPO Dan PKO Di PT. Condong Garutimas susanti100% (2)

- Pemurnian Minyak SawitDocument47 pagesPemurnian Minyak Sawithadi yusufNo ratings yet

- LaboratoriumDocument29 pagesLaboratoriumAlliefNo ratings yet

- Analisi Kadar FFA Kadar Air Dan ImpuritiDocument43 pagesAnalisi Kadar FFA Kadar Air Dan ImpuritiVincentgravityranger X-friend Nfsmaniavesticrlikbanditstar100% (1)

- Laporan Praktik Lapang (f34070102)Document71 pagesLaporan Praktik Lapang (f34070102)Eko Nopianto100% (2)

- PAbrik Minyak Goreng Kapasitas 500 Ton Per HariDocument18 pagesPAbrik Minyak Goreng Kapasitas 500 Ton Per Hariagus rasidNo ratings yet

- 152401043 (1)Document48 pages152401043 (1)SerlyNo ratings yet

- Bab IV Analisa BoilerDocument9 pagesBab IV Analisa BoilerRohmatikal MaskurNo ratings yet

- Prinsip Dasar Sludge CentrifugeDocument9 pagesPrinsip Dasar Sludge CentrifugeSalimNo ratings yet

- Laporan KP AGIDocument51 pagesLaporan KP AGILukman Hakim0% (1)

- 123dok - Pengaruh Perbandingan Kalsium Karbonat (CaCo3) Dan Air (H2O) Terhada PDFDocument65 pages123dok - Pengaruh Perbandingan Kalsium Karbonat (CaCo3) Dan Air (H2O) Terhada PDFMike HardlyNo ratings yet

- Pengendalian Mutu, Losses & RandemenDocument41 pagesPengendalian Mutu, Losses & RandemenLeo Frengki SihalohoNo ratings yet

- Air Umpan Boiler EksternalDocument19 pagesAir Umpan Boiler EksternalIndriee Bff AqviarNo ratings yet

- Analisa Kadar Kotoran Dan Kadar Air Pada Inti Sawit Di PTPN 6 Unit Usaha Rimbo DuaDocument40 pagesAnalisa Kadar Kotoran Dan Kadar Air Pada Inti Sawit Di PTPN 6 Unit Usaha Rimbo DuaMohammad RizkyNo ratings yet

- TINJAUAN PROSES PENGOLAHAN CPO (Crude Palm Oil) MENJADI MINYAK GORENG DI PT. SINAR ALAM PERMAI (SAP) MARIANA KABUPATEN BANYUASINDocument47 pagesTINJAUAN PROSES PENGOLAHAN CPO (Crude Palm Oil) MENJADI MINYAK GORENG DI PT. SINAR ALAM PERMAI (SAP) MARIANA KABUPATEN BANYUASINmidukartha100% (1)

- Makalah Tentang Pengolahan Inti Sawit (Kernel)Document81 pagesMakalah Tentang Pengolahan Inti Sawit (Kernel)Rahman Sonowijoyo100% (3)

- Pt. Wina NewDocument10 pagesPt. Wina NewFadhel ZamaliNo ratings yet

- Kernel Recovery Station (Autosaved) 7Document10 pagesKernel Recovery Station (Autosaved) 7Rendy Herda Achmadi67% (3)

- Stasiun Kernel PemisahanDocument10 pagesStasiun Kernel PemisahanIlzamNo ratings yet

- Slide KlarifikasiDocument58 pagesSlide KlarifikasiAngga Juplianto Ketaren0% (1)

- LOSSES KERNELDocument58 pagesLOSSES KERNELRifki Julianda100% (1)

- DEODORISASIDocument6 pagesDEODORISASIdanu50% (2)

- Sludge Centrifuge RealDocument27 pagesSludge Centrifuge RealAhmad Jayadi100% (2)

- Limbah Cair Pabrik Kelapa Sawit (POME) Sebagai Biogas Dan PupukDocument21 pagesLimbah Cair Pabrik Kelapa Sawit (POME) Sebagai Biogas Dan PupukRiska Romaito NasutionNo ratings yet

- SNI Minyak Kelapa Sawit Mentah (CPO)Document1 pageSNI Minyak Kelapa Sawit Mentah (CPO)y2k100% (2)

- Pengolahan Minyak Kelapa SawitDocument13 pagesPengolahan Minyak Kelapa SawitLABORARTORIANo ratings yet

- PKS ProsesDocument10 pagesPKS ProsesanitamanullangNo ratings yet

- Decanter Two PhaseDocument26 pagesDecanter Two Phaseihalalis5202100% (3)

- Deskripsi Proses Pembuatan Minyak Goreng SawitDocument23 pagesDeskripsi Proses Pembuatan Minyak Goreng SawitBella Febiolitaa100% (2)

- ANALISA CRUDE PALM OIL (Smart)Document60 pagesANALISA CRUDE PALM OIL (Smart)BurhanVolmy0% (1)

- LABORATORIUM PKSPDocument23 pagesLABORATORIUM PKSPGery AnggaNo ratings yet

- Proses SCD PT SMARTDocument18 pagesProses SCD PT SMARTroyhutagaol7No ratings yet

- Bab Ii - 2Document24 pagesBab Ii - 2fitriNo ratings yet

- SulfonasiDocument9 pagesSulfonasiRahmat SunaryaNo ratings yet

- Pembuatan Metil Ester Sulfonat (Mes)Document14 pagesPembuatan Metil Ester Sulfonat (Mes)FenyDwiDesycaNo ratings yet

- PEMBUATAN BIODIESELDocument9 pagesPEMBUATAN BIODIESELHabib Maulana YasmintoNo ratings yet

- Emulsi dan StabilitasnyaDocument16 pagesEmulsi dan StabilitasnyasuciangrianiNo ratings yet

- Bab 2 MentahDocument7 pagesBab 2 Mentahsharhan hasabi haputraNo ratings yet

- Biodiesel KetapangDocument6 pagesBiodiesel KetapangCalvin Andika Budi SetiawanNo ratings yet

- TINJAUAN MINYAK SAWITDocument22 pagesTINJAUAN MINYAK SAWITYakob LNo ratings yet

- BAB II OleoDocument6 pagesBAB II OleoIlman Azhari NstNo ratings yet

- Fix IsiDocument25 pagesFix IsiFebriNo ratings yet

- Konfirmasi Pembayaran ATMDocument4 pagesKonfirmasi Pembayaran ATMNsc Elva SuryaNo ratings yet

- UNTUK MINYAK SAWITDocument26 pagesUNTUK MINYAK SAWITNsc Elva SuryaNo ratings yet

- Proses Pengolahan Tepung KDocument6 pagesProses Pengolahan Tepung KNsc Elva SuryaNo ratings yet

- Minyak Buah Kelapa SawitDocument8 pagesMinyak Buah Kelapa SawitAnifa TamaraNo ratings yet

- Warta: EksporDocument20 pagesWarta: EksporNsc Elva SuryaNo ratings yet