Professional Documents

Culture Documents

INSPEKSI_TERENCANA

Uploaded by

Obby Syah YugamieOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

INSPEKSI_TERENCANA

Uploaded by

Obby Syah YugamieCopyright:

Available Formats

Inspeksi Terencana

BAB IX INSPEKSI TERENCANA

I. PENDAHULUAN

Salah satu kerugian yang dialami oleh perusahaan adalah keluarnya biaya kecelakaan kerja / insiden. Kita semua tidak menginginkan keluarnya biaya-biaya akibat insiden. Sehingga biaya-biaya tersebut dapat digunakan untuk menaikkan keuntungan perusahaan, meningkatkan kesejahteraan karyawan, dan menaikkan daya saing perusahaan di mata dunia pertambangan nasional maupun internasional. Salah satu usaha kita dalam mengendalikan kerugian, bahaya, dan resiko adalah dengan cara menciptakan lokasi kerja yang aman, bebas dari bahaya-bahaya yang dapat menimbulkan insiden. Inspeksi terencana (planned inspection) yang teratur, adalah salah satu metode untuk mencapai tujuan tersebut. Inspeksi terencana (planned inspection) adalah program yang bersifat proaktif, artinya kita melakukan tindakan preventif dengan mengidentifikasi / menemukan faktor-faktor penyebab insiden dan melakukan tindakan pencegahan, sehingga faktor-faktor tersebut tidak menimbulkan insiden. II. LATAR BELAKANG

Sepandai-pandainya tupai melompat, akhirnya jatuh juga. Pepatah tersebut dapat menjelaskan kepada kita, bahwa semua insiden pasti didahului / diawali oleh suatu tanda-tanda. Tanda-tanda tersebut dapat berbentuk tindakan atau kondisi yang tidak aman, dan tanda-tanda tadi dapat muncul sekali tetapi langsung menimbulkan insiden, atau muncul berkali-kali tanpa kita sadari, yang akhirnya menimbulkan insiden. Fenomena yang sering terjadi di sekitar kita, kondisi dan tindakan tidak aman frekwensinya sangat sering muncul di area kerja kita. Efek dari terlalu sering muncul, acap kali kita tidak lagi menyadari bahwa hal itu adalah bahaya. Dan kita baru tersadar setelah kondisi atau tindakan tidak aman tersebut menimbulkan insiden. Tentunya kita tidak menginginkan fenomena tersebut tumbuh subur pada diri kita. Hal terpenting yang harus kita lakukan adalah mempertajam wawasan dan kemampuan kita dalam mengidentifikasi semua sumber bahaya di sekitar kita.

BAB IX 1 of 11

Inspeksi Terencana

Sebagai contoh : kebiasaan kita meletakkan pisau dapur di ruang bermain anak. Karena sudah terbiasa melakukan hal tersebut, sehingga kita tidak merasa bahwa hal itu adalah bahaya. Tetapi setelah menemukan anak kita yang berumur 3 tahun terluka karena pisau tersebut, barulah kita tersadar bahwa meletakkan pisau dapur di ruang bermain anak adalah berbahaya. Salah satu teknik untuk mempertajam dalam identifikasi bahaya, kita dapat menggunakan 4 Langkah, Dengan selalu memeriksa apakah ada orang, situasi, dan peralatan yang berbahaya, kita dapat memastikan di sekitar kita adalah aman. Dan kita dapat mengidentifikasi sedini mungkin semua kondisi dan tindakan tidak aman dan menghilangkannya, sebelum mereka menimbulkan insiden. Gambar dibawah ini, dapat menjelaskan kepada kita bahwa insiden pasti di dahului oleh kondisi dan tindakan tidak aman. Dan jika kita akan melakukan pencegahan terhadap insiden, berarti kita harus mengendalikan / mengurangi serendah mungkin kondisi dan tindakan tidak aman tersebut.

1 10 30 600 20.000

Cedera Serius Cedera Ringan / LTI Property Damage Near-Miss / Hampir Insiden Kondisi dan Tindakan Tidak aman

KURANGNYA PENGAWASAN

KONDISI & TINDAKAN TIDAK STANDAR

AMAN

CEDERA / KERUSAKAN

FAKTOR PEKERJAAN & FAKTOR PRIBADI

INSIDEN

BAB IX 2 of 11

BIAYA

Inspeksi Terencana

Jika dijelaskan melalui Teori Efek Domino, prinsip investigasi insiden akan berlainan dengan prinsip inspeksi terencana. Jika dalam investigasi insiden, kita menelusuri dari domino ke-4 (insiden) ke arah domino ke-1(kurangnya pengawasan) dan bersifat re-aktif, maka dalam proses inspeksi terencana kita memulainya dari domino ke-3 (kondisi dan tindakan tidak standar) ke arah domino ke-1 (kurangnya pengawasan) dan bersifat pro-aktif. Oleh sebab itu, kemampuan dan ketajaman seorang inspector dalam mengidentifikasi semua faktor penyebab insiden sangat diperlukan dalam inspeksi terencana. Seorang inspector harus peka terhadap faktor-faktor tidak aman yang berada di area yang sedang diinspeksi. Memang hal ini akan menjadi agak sulit, sebab inspector adalah sekaligus pengawas / penanggung jawab area, yang sudah terbiasa dengan situasi di area tersebut. Tetapi sebagai inspector yang baik, mereka harus mampu menarik diri sejenak (terlepas dia sebagai bagian dari area tersebut) untuk dapat melihat keganjilan-keganjilan yang ada di areanya. Selain itu, pengetahuan dan wawasan inspector terhadap standar dan persyaratan kerja yang aman adalah penting. Agar mereka dapat membandingkan mana-mana praktik kerja dan kondisi yang tidak standar, dan bagaimana praktik kerja dan kondisi yang standar. Beberapa hal yang harus diperhatikan untuk dapat melakukan inspeksi terencana yang baik adalah : Tingkatkan selera kita. Kondisi fisik dan housekeeping sangat erat kaitannya dengan selera. Ketahuilah standar / persyaratan kerja yang aman dari tiap-tiap item. Anda dapat mencarinya dari referensi lain, bench marking, standarstandar lain, atau buku-buku lainnya. Hilangkan paradigma lama : ah ini sudah biasa !!, dari dulu juga aman ??, saya sudah terbiasa dengan hal ini !! Tanyakan kepada setiap hal yang ditemui selama inspeksi : Apakah ini aman ?, Adakah efek dari kondisi / tindakan seperti itu ?

BAB IX 3 of 11

Inspeksi Terencana

III.

IDENTIFIKASI KONDISI DAN TINDAKAN TIDAK AMAN

Tujuan utama dari inspeksi terencana adalah mengidentifikasi bahaya di lokasi kerja. Oleh karena itu, kemampuan seorang inspector dalam mengidentifikasi bahaya adalah kunci utama dalam proses inspeksi. Sebelum seorang inspector diberi pelatihan inspeksi terencana, mereka harus terlebih dahulu mendapatkan pelatihan Identifikasi Bahaya dan Penilaian Resiko (IBPR). Pada dasarnya, teknik-teknik dalam mengidentifikasi bahaya adalah sebagai berikut : 1. Berjalanlah berkeliling dan perhatikan hal-hal yang dapat menjadi sumber kecelakaan. 2. Jangan hiraukan hal-hal yang sepele, pusatkan perhatian pada sesuatu yang dapat menyebabkan insiden serius. 3. Tanyakan kepada pekerja mengenai pendapat mereka tentang bahaya dari pekerjaan yang dilakukan. 4. Cermati instruksi kerja yang dibuat oleh pabrik. 5. Pelajari catatan insiden dan catatan kesehatan pekerja ditempat tersebut. 6. Pelajari hasil temuan inspeksi terdahulu. 7. Lakukan pengamatan, terutama pada sumber-sumber energi. 8. Cermati semua jenis pekerjaan yang ada di lokasi tersebut. 9. Pertimbangkan keberadaan orang lain yang tidak selalu berada di lokasi tersebut. 10. Perkirakan semua orang yang dimungkinkan bisa terluka akibat dari kegiatan di lokasi tersebut. 11. Dari setiap bahaya yang teridentifikasi, perhatikan jumlah orang dan lamanya terkena paparan bahaya tersebut.

IV.

TANGGUNG JAWAB INSPEKSI TERENCANA

Frank E. Bird dan George Germain menjelaskan tentang fungsi pengawasan sebagai berikut : Pengawasan adalah satu dari empat fungsi penting manajemen, yaitu : perencanaan, pengorganisasian, kepemimpinan, dan pengawasan.

BAB IX 4 of 11

Inspeksi Terencana

Keempat fungsi tersebut di atas berhubungan dengan semua orang yang memiliki tanggung jawab sebagai anggota manajemen, dengan tidak memandang jenis dan macam jabatannya. Inspeksi terencana adalah salah satu bentuk dari fungsi pengawasan yang dilakukan oleh anggota manajemen lini. Pengawas lapangan atau orang yang diberi tanggung jawab terhadap suatu area kerja, bertanggung jawab melakukan inspeksi terencana di area tersebut secara rutin. Secara garis besar, ketentuan tentang tanggung jawab inspeksi terencana adalah sebagai berikut : Pengawas lini (foreman / penanggung jawab area) bertanggung jawab melakukan inspeksi terencana, dengan frekwensi minimal satu kali per bulan. Supervisor harus melakukan inspeksi ulang terhadap semua hasil inspeksi terencana yang dilakukan oleh pengawas lini yang di bawahnya. Kepala bagian harus melakukan inspeksi ulang terhadap salah satu dari semua hasil inspeksi terencana yang dilakukan pengawas lini di departemennya. Deputy project manager dan project manager harus melakukan inspeksi ulang terhadap salah satu dari semua hasil inspeksi terencana yang dilakukan oleh pengawas lini di sitenya.

V.

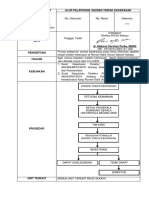

DIAGRAM INSPEKSI TERENCANA YANG EFEKTIF

Tahap A

Menentukan Jadwal Menyiapkan Alat Bantu (form, APD, dll.)

Tahap B

Periksa Semua Area / Benda

Nilai Resiko dan Persentase

Catat Semua Bahaya yang Teridentifikasi

BAB IX 5 of 11

Identifikasi Bahaya

Inspeksi Terencana

Membuat Rencana Tindakan

Mendistribusikan ke semua PIC

Tindak Lanjut / Follow Up

Tahap C

Over Inspection / Inspeksi Ulang Evaluasi dan Analisa

Tahap D

Keterangan Tahap A Tahap B Tahap C Tahap D VI. : : : : : Persiapan Inspeksi Rencana Perbaikan Evaluasi

PERSIAPAN INSPEKSI TERENCANA

Untuk dapat melaksanakan inspeksi yang baik, kita perlu mempersiapkan segala sesuatunya, sehingga inspeksi dapat dilakukan dengan efektif. Tahap persiapan dalam inspeksi terencana dibagi menjadi dua bagian, yaitu : a) Menentukan Jadwal Sebelum kita melakukan inspeksi, menentukan jadwal adalah hal yang penting. Dengan jadwal yang pasti dan teratur, menjadikan kegiatan inspeksi kita menjadi lebih terencana dan terkontrol. Ada beberapa keuntungan dengan adanya jadwal : Waktu pelaksanaan inspeksi menjadi jelas, tidak overlapping dengan tugas lain Inspector akan lebih fokus dan konsentrasi, karena tidak terbebani dengan tugas lain Selang waktu antara inspeksi menjadi teratur. Misalnya, bulan April kita melakukan inspeksi pada tanggal 15, maka diharapkan pada bulan Mei kita melakukan inspeksi sekitar tanggal 15

BAB IX 6 of 11

Inspeksi Terencana

Jika kita akan mengikutkan orang lain dalam inspeksi gabungan (wakil K3LH, Safety Officer, dll.) akan lebih mudah dalam koordinasinya

Pengaturan jadwal inspeksi terencana, sebaiknya dibuat oleh kepala bagian masing-masing, atau oleh Safety bagian site bekerja sama dengan kepala bagian masing-masing. Dan daftar jadwal ini harus sudah didistribusikan kepada semua pengawas lini minimal satu minggu sebelumnya. Hal ini bertujuan agar setiap pengawas dapat merencanakannya jauh-jauh hari sebelumnya. b) Menyiapkan Peralatan Tersedianya alat bantu dalam melaksanakan inspeksi adalah sangat penting. Dengan alat bantu kegiatan kita dalam inspeksi menjadi lebih mudah dilaksanakan. Alat bantu inspeksi dibagi menjadi 2, yaitu : Alat Bantu Utama Form Check List dan Form Deviasi Catatan Hasil Inspeksi Terdahulu Alat Tulis Alat Pelindung Diri Alat Bantu Tambahan Kendaraan / transportasi Alat Ukur Clipboard Kertas kosong

Form check list inspeksi harus kita sesuaikan dengan area yang akan diinspeksi, karena form ini spesifik untuk setiap area kerja. Misalnya kita akan melakukan inspeksi di workshop, maka kita harus menggunakan form check list inspeksi area workshop. Selain form check list, kita harus membawa form deviasi, yang berfungsi untuk mencatat semua kondisi bahaya yang ditemukan. Kita dapat membawa form ini lebih dari satu, untuk antisipasi jika deviasi / penyimpangan yang kita temukan banyak dan tidak cukup hanya satu lembar saja. Untuk dapat melaksanakan inspeksi terencana yang sistematis dan berkesinambungan,maka catatan inspeksi terdahulu sangatlah penting artinya. Sebelum kita melaksanakan inspeksi terencana pelajari dahulu catatan hasil inspeksi bulan lalu. Dari catatan inspeksi terdahulu kita bisa mendapatkan informasi-informasi :

BAB IX 7 of 11

Inspeksi Terencana

Kecenderungan bahaya yang sering muncul di area tersebut. Area dan alat-alat apa saja yang memerlukan perhatian serius. Mengetahui masalah yang belum terpecahkan, dan mengetahui permasalahan yang menghambat.

Alat pelindung diri yang kita gunakan disesuaikan dengan potensi bahaya yang ada di area yang akan kita inspeksi. Misalnya, jika kita akan melakukan inspeksi di workshop, maka kita harus membawa alat pelindung diri : helmet, safety shoes, safety glasses, ear plug, dll. Untuk memudahkan kita dalam melakukan inspeksi, kita memerlukan alat bantu lainnya, misalnya clipboard untuk landasan kita menulis, kendaraan / transportasi, kertas kosong untuk pencatatan sementara semua hasil temuan, alat ukur, dan lain-lain. VII. INSPEKSI DI LAPANGAN

Tahap selanjutnya, setelah kita mempersiapkan peralatan untuk inspeksi adalah pelaksanaan inspeksi di lapangan. Ada beberapa kegiatan utama dari pelaksanaan inspeksi di lapangan, adalah : Memeriksa semua aktivitas, peralatan, bahan, situasi yang ada di area tersebut. Mengidentifikasi semua bahaya yang ada pada aktivitas, peralatan, linkungan, dan bahan. Mencatat semua deviasi / penyimpangan / bahaya yang ditemukan.

Inspeksi terencana yang ideal adalah memeriksa semua aktivitas, peralatan, bahan dan semua sudut area yang ada. Tetapi untuk dapat memeriksa semuanya, kita memerlukan waktu yang cukup lama. Untuk itu, kita dapat memulai dari memeriksa benda / aktivitas / bahan / area yang mempunyai tingkat resiko tinggi. Sebagai panduan item-item yang harus kita periksa, dapat mengacu pada check list yang ada di dalam form. Tetapi yang harus kita ingat, bahwa check list tersebut adalah standar minimal dari item-item yang harus diperiksa. Dari setiap benda / aktivitas / bahan / area yang diperiksa, kita harus mengidentifikasi apakah benda / aktivitas / bahan / area tersebut mengandung bahaya. Dalam mengidentifikasi bahaya, kita dapat melakukannya seperti teknik yang dibicarakan pada halaman 6 (enam). Juga kita dapat melakukan pengukuran-pengukuran dan membandingkan dengan standar yang dipersyaratkan.

BAB IX 8 of 11

Inspeksi Terencana

Dari setiap bahaya / deviasi / penyimpangan yang berhasil kita identifikasi, kita harus mencatatnya di dalam kertas kosong atau langsung ke dalam form deviasi. Tetapi biasanya seorang inspector lebih suka menuliskan deviasi yang ditemukan ke dalam catatan sementara pada kertas kosong, dengan alasan untuk kerapihan dokumentasi. Dan mereka akan menyalinnya ke dalam form deviasi setelah dia berada di kantor / ruangan. VIII. MEMBUAT RENCANA PERBAIKAN Langkah selanjutnya, setelah kita melakukan inspeksi di lapangan adalah menyusun rencana tindakan perbaikan. Tahapan ini dapat kita lakukan di kantor atau belakang meja. Urut-urutan kita dalam menyusun rencana tindakan perbaikan adalah : Memasukkan semua hasil temuan / deviasi / bahaya ke dalam form deviasi. Menilai tingkat resiko dari masing-masing bahaya / deviasi. Menyusun rencana tindakan perbaikan dari tiap-tiap deviasi. Menentukan person in charge (PIC) dan batas waktu (Dead Line). Meyalin (meng-copy) dan mendistribusikan kepada masing-masing person in charge (PIC). Semua deviasi / bahaya yang ditulis pada catatan sementara, harus kita salin ke dalam form deviasi standar. Beberapa hal yang harus diperhatikan dalam penulisan hasil inspeksi kedalam form standar : Segera setelah inspeksi lapangan selesai, salinlah ke dalam form deviasi standar. Jika kita menunda, maka banyak informasi yang sudah tidak kita ingat lagi, dan berakibat hasil inspeksi kita menjadi kurang baik. Tulisan harus jelas, singkat dan lengkap, sebab hasil inspeksi akan didistribusikan kepada semua person in charge. Semua deviasi yang sudah ditulis di dalam form deviasi, harus dinilai tingkat resikonya. Tata cara penilaian resiko seperti dijelaskan di dalam materi Identifikasi Bahaya dan Penilaian Resiko. Tujuan dari proses penilaian ini adalah : Untuk mengetahui tingkat resiko dari tiap-tiap deviasi. Menentukan skala prioritas dalam tindakan perbaikan.

Selain menilai resiko dari tiap-tiap deviasi, inspector harus memberi nilai dari tiap-tiap item pada daftar check list inspeksi. Tujuan dari pemberian nilai ini adalah untuk mengetahui tingkat persentase kondisi fisik dari area yang kita inspeksi.

BAB IX 9 of 11

Inspeksi Terencana

Langkah selanjutnya adalah menentukan rencana tindakan perbaikan dan person in charge. Di dalam menentukan rencana tindakan perbaikan, kita harus menggunakan hierarki pengendalian resiko seperti yang dijelaskan di dalam materi Identifikasi Bahaya dan Penilaian Resiko. Menentukan rencana tindakan perbaikan memerlukan kewewenangan dan pendelegasian dalam mengambil keputusan dari manajemen. Dan mengingat kewenangan pengawas lini terbatas, maka harus diperhatikan hal-hal dibawah ini : Jika tindakan perbaikan yang akan dilakukan adalah dalam batas kewenangan pengawas, maka dapat langsung ditentukan. Jika tindakan perbaikan yang akan dilakukan adalah diluar batas kewewenangan seorang pengawas lapangan, maka harus dikoordinasikan / dimintakan persetujuan dari supervisor atau kepala bagian.

Dalam menentukan batas waktu untuk melakukan perbaikan, harus dipertimbangkan tingkat resiko dari deviasi tersebut. Jika deviasi bernilai sangat kritis (AA), maka saat itu juga harus di tidaklanjuti, dan apabila tidak dapat ditindaklanjuti dengan segera, maka aktivitas / peralatan harus dihentikan. Kita dapat menggunakan panduan yang ada di halaman atas form check list inspeksi untuk menentukan batas waktu perbaikan. Setelah form deviasi kita isi dengan lengkap, kita harus meng-copy (memperbanyak) dan mengirimkannya kepada masing-masing person in charge. IX. TINDAK LANJUT DAN EVALUASI

Langkah terakhir dalam kegiatan inspeksi terencana adalah melakukan inspeksi ulang, mengevaluasi hasil tindak lanjut dari semua tindakan perbaikan yang telah ditentukan dan membuat analisa dari semua hasil inspeksi dalam periode waktu tertentu. Inspeksi ulang yang dilakukan oleh supervisor, kepala bagian, manager departemen atau project manager bertujuan untuk : Memastikan inspeksi terencana yang dilakukan oleh pengawas lini adalah benar sesuai standar Memastikan semua deviasi / bahaya yang ditemukan dikendalikan dengan baik Menunjukkan komitmen dan partisipasi dari manajemen

BAB IX 10 of 11

Inspeksi Terencana

Memberi motivasi kepada pengawas lini untuk lebih meningkatkan partisipasinya terhadap K3LH

Mengevaluasi hasil inspeksi terencana bertujuan untuk memastikan semua tindakan perbaikan telah dilaksanakan oleh masing-masing person in charge. Ada beberapa metode yang dapat digunakan oleh Safety Officer dalam mengevaluasi hasil inspeksi terencana : Membuat summary rencana tindakan perbaikan dari semua hasil inspeksi terencana. Melakukan verifikasi di lapangan untuk memastikan tindakan perbaikan telah dilakukan atau belum. Mendiskusikan dengan setiap person in charge tentang tindakan perbaikan yang harus dilakukan. Mendiskusikan di dalam pertemuan komite K3.

Bagian K 3 L harus membuat analisa dari semua hasil inspeksi yang dilakukan oleh semua pengawas lapangan. Tujuan dari analisa ini adalah untuk : Mengetahui problem / bahaya yang sering muncul (repetitive item). Mengetahui masalah yang melatar belakangi munculnya repetitive item. Membuat rencana tindakan perbaikan untuk mengendalikan repetitive item.

BAB IX 11 of 11

You might also like

- Log Book Pli Jeffrey Leonardi Nurkamal23Document13 pagesLog Book Pli Jeffrey Leonardi Nurkamal23Juni PratamaNo ratings yet

- Form SoiDocument1 pageForm Soif1ckNo ratings yet

- Flowchat SOP Tanggap Darurat WMPDocument11 pagesFlowchat SOP Tanggap Darurat WMPAbdul Hamid TasraNo ratings yet

- Contoh IBPRDocument5 pagesContoh IBPRNick RonaldNo ratings yet

- Standardisasi Prosedur K3Document33 pagesStandardisasi Prosedur K3Kevin YuriantoNo ratings yet

- SOP JSA MengelasDocument8 pagesSOP JSA MengelasAliviatyas OctNo ratings yet

- ANALISIS KESELAMATAN KERJADocument12 pagesANALISIS KESELAMATAN KERJAMike TutkeyNo ratings yet

- Makalah SwabakarDocument18 pagesMakalah SwabakarAnonymous yU8hVBuNo ratings yet

- JSA Pemasangan Patok BMDocument3 pagesJSA Pemasangan Patok BMBapak NolaNo ratings yet

- JSA SIFT SAMPLESDocument5 pagesJSA SIFT SAMPLESFerson TappangNo ratings yet

- TESTDocument47 pagesTESTAgung Dwi PrasetiyoNo ratings yet

- MFA-FM-HSE-097 - 02 Formulir Izin Kerja PenggalianDocument1 pageMFA-FM-HSE-097 - 02 Formulir Izin Kerja PenggalianRafshanjani Muhammad ArrieNo ratings yet

- FR. SOP IBPR - M TohaDocument5 pagesFR. SOP IBPR - M Tohahsetraining 052cNo ratings yet

- Checklist Mobilisasi DM Pengeboran Peledakan-2Document37 pagesChecklist Mobilisasi DM Pengeboran Peledakan-2Billy AradheaNo ratings yet

- Excel List Kebutuhan Hamil, Melahirkan & Bayi NewbornDocument34 pagesExcel List Kebutuhan Hamil, Melahirkan & Bayi NewbornfauziahNo ratings yet

- K3 INSPEKSIDocument39 pagesK3 INSPEKSISMARTNET VINVEL-TeknologiNo ratings yet

- OPTIMASI KESELAMATAN KERJA DI GARDU INDUKDocument2 pagesOPTIMASI KESELAMATAN KERJA DI GARDU INDUKyogesvara kke100% (1)

- Kaidah Teknik Pertambangan Yang BaikDocument2 pagesKaidah Teknik Pertambangan Yang BaikAbaz NurzainNo ratings yet

- Safety Tips TambangDocument3 pagesSafety Tips TambangparelNo ratings yet

- 3 - Standar Parameter Inspeksi TerencanaDocument2 pages3 - Standar Parameter Inspeksi Terencanadesign gamingNo ratings yet

- 01 Prosedur Penetapan Dan Penerapan KebijakanDocument5 pages01 Prosedur Penetapan Dan Penerapan KebijakanBambang febriyantono100% (1)

- Sop Praktek Kerja Dibengkel PMDocument6 pagesSop Praktek Kerja Dibengkel PMafrisalminerNo ratings yet

- Hygiene Industri: PT. Sulawesi Cahay MineralDocument31 pagesHygiene Industri: PT. Sulawesi Cahay MineralSalsabila FirdausiNo ratings yet

- SMKP Kesehatan KerjaDocument19 pagesSMKP Kesehatan KerjaAndini Perwita SariNo ratings yet

- INVESTIGASI INSIDENDocument89 pagesINVESTIGASI INSIDENRifqi Paksi NugrohoNo ratings yet

- GROGOL-SOP-HSE-52-Pengendalian Peralatan Angkat & AngkutDocument12 pagesGROGOL-SOP-HSE-52-Pengendalian Peralatan Angkat & AngkutdvggfdhdbdfvbNo ratings yet

- PROSEDUR IBPR ATAU HIRA RusliDocument13 pagesPROSEDUR IBPR ATAU HIRA RusliRusliNo ratings yet

- Contoh Portofolio POPALDocument37 pagesContoh Portofolio POPALmektan100% (1)

- JSA-herlinawati-pop Des 2018Document56 pagesJSA-herlinawati-pop Des 2018joelNo ratings yet

- Tanggap DaruratDocument52 pagesTanggap DaruratGhali GazaliNo ratings yet

- Rencana Perbaikan Kinerja dan Tindak LanjutDocument1 pageRencana Perbaikan Kinerja dan Tindak LanjutHerlina LinaNo ratings yet

- MOBILISASI EXCAVATORDocument3 pagesMOBILISASI EXCAVATOREko Gesang WahyudiNo ratings yet

- Surat Penunjukan Internal Audit SIMKP PertambanganDocument3 pagesSurat Penunjukan Internal Audit SIMKP PertambanganBudi SenoNo ratings yet

- 446-Env-02 - Land ClearingDocument2 pages446-Env-02 - Land Clearingtri darma adi waluyoNo ratings yet

- 05 Form Pengukuran Kadar Debu Tempat KerjaDocument1 page05 Form Pengukuran Kadar Debu Tempat Kerjahidayatul azizahNo ratings yet

- Soal Pom 2Document17 pagesSoal Pom 2Ramadhanu Rachman100% (1)

- Standar Oprational Prosedur Tanggap Darurat: TujuanDocument6 pagesStandar Oprational Prosedur Tanggap Darurat: TujuanRizkiduyNo ratings yet

- Underwater WeldingDocument2 pagesUnderwater WeldingHaekal HuseinNo ratings yet

- Laporan Tindaklanjut InspeksiDocument7 pagesLaporan Tindaklanjut Inspeksiricho naiborhuNo ratings yet

- Implementasi Bahan Peledak dan Fasilitas Darurat TambangDocument2 pagesImplementasi Bahan Peledak dan Fasilitas Darurat TambangYudhi VokerNo ratings yet

- Program Inspeksi Terhadap Aspek LK3Document3 pagesProgram Inspeksi Terhadap Aspek LK3Linda Julia RegarNo ratings yet

- Kuesioner Industri TambangDocument2 pagesKuesioner Industri TambangRiska WatiNo ratings yet

- K3 PertambanganDocument82 pagesK3 Pertambanganfebrisamsam100% (1)

- Melaksanakan Peraturan Keselamatan PertambanganDocument70 pagesMelaksanakan Peraturan Keselamatan PertambanganSyafrullahNo ratings yet

- Tugas Elemen 1 Reski Almarif PT - Bss Site AgmDocument5 pagesTugas Elemen 1 Reski Almarif PT - Bss Site AgmriskyNo ratings yet

- JSA Aktivitas Land ClearingDocument3 pagesJSA Aktivitas Land Clearingkartiwa_wawaNo ratings yet

- Melakukan Komunikasi K3Document27 pagesMelakukan Komunikasi K3firman2012No ratings yet

- Keselamatan Dan Lindungan Lingkungan PertambanganDocument124 pagesKeselamatan Dan Lindungan Lingkungan PertambanganLeni NurlianaNo ratings yet

- JSA 02 Survey PengukuranDocument1 pageJSA 02 Survey PengukuranRisal TaufikNo ratings yet

- Laporan Tindak Lanjut Pertemuan KPDocument2 pagesLaporan Tindak Lanjut Pertemuan KPBima AditamaNo ratings yet

- SK 06B. Inspeksi LingkunganDocument4 pagesSK 06B. Inspeksi Lingkunganaprilia_ivhan04100% (1)

- Pengawasan Lingkungan Kerja GabDocument36 pagesPengawasan Lingkungan Kerja GabZikri Fathur RahmanNo ratings yet

- JSA Penurunan SampleDocument3 pagesJSA Penurunan SampleMuhammad Kurniawan100% (1)

- JSA Pancang Sungai Dan DaratDocument2 pagesJSA Pancang Sungai Dan DaratragilNo ratings yet

- 004 - SOP Membersihkan Unit KendaraanDocument4 pages004 - SOP Membersihkan Unit KendaraanNasruddin AlannasNo ratings yet

- SOP OPR 05 Jalan TambangDocument3 pagesSOP OPR 05 Jalan TambangGuntur SimarmataNo ratings yet

- Mine Safety RulesDocument2 pagesMine Safety RulesDede RismunandarNo ratings yet

- PTO015-rev1 Oxy-AcetyleneDocument1 pagePTO015-rev1 Oxy-AcetyleneRaja Parulian Halomoan MatondangNo ratings yet

- Inspeksi Tabung GasDocument2 pagesInspeksi Tabung Gasareks3No ratings yet

- Materi InspeksiDocument9 pagesMateri InspeksiLuckyTaniaNo ratings yet

- Pemberian Izin Mendirikan Bangunan Kepada Rsud SekayuDocument5 pagesPemberian Izin Mendirikan Bangunan Kepada Rsud SekayuObby Syah YugamieNo ratings yet

- 1606 AKTA LAHIR061626410689 60f10ec52fb13 SignDocument1 page1606 AKTA LAHIR061626410689 60f10ec52fb13 SignObby Syah YugamieNo ratings yet

- Tempat Penyimpanan Tabung OksigenDocument3 pagesTempat Penyimpanan Tabung OksigenObby Syah YugamieNo ratings yet

- SKP TPP Wahid - Mei 2021Document8 pagesSKP TPP Wahid - Mei 2021Obby Syah YugamieNo ratings yet

- RSUD Sekayu minta bantuan troli tabung oksigen dari PT Samator GasDocument1 pageRSUD Sekayu minta bantuan troli tabung oksigen dari PT Samator GasObby Syah YugamieNo ratings yet

- Uraian TugasDocument4 pagesUraian TugasObby Syah YugamieNo ratings yet

- Uraian Tugas Sopir Ambulance Rsud SekayuDocument1 pageUraian Tugas Sopir Ambulance Rsud SekayuObby Syah YugamieNo ratings yet

- ABK IPSRS - Teknisi MesinDocument1 pageABK IPSRS - Teknisi MesinObby Syah YugamieNo ratings yet

- Formulir Beban Kerja Teknisi ElektronikDocument1 pageFormulir Beban Kerja Teknisi ElektronikObby Syah YugamieNo ratings yet

- SURAT EDARAN Prosedur Rujukan Transport Jenazah Pasien BPJS Dan Non BPJSDocument2 pagesSURAT EDARAN Prosedur Rujukan Transport Jenazah Pasien BPJS Dan Non BPJSObby Syah YugamieNo ratings yet

- Kak PromkesDocument10 pagesKak PromkesObby Syah YugamieNo ratings yet

- MFK 11-2Document3 pagesMFK 11-2Obby Syah YugamieNo ratings yet

- Form Pelimpahan DokterDocument3 pagesForm Pelimpahan DokterObby Syah YugamieNo ratings yet

- SPM Rsud SekayuDocument6 pagesSPM Rsud SekayuObby Syah YugamieNo ratings yet

- SPO Alur Kekerasan Terhadap Karyawan RSDocument1 pageSPO Alur Kekerasan Terhadap Karyawan RSObby Syah Yugamie100% (2)

- Teknisi ElektromedisDocument69 pagesTeknisi ElektromedisObby Syah YugamieNo ratings yet

- Laporan Evaluasi K3RS 2019Document16 pagesLaporan Evaluasi K3RS 2019Obby Syah YugamieNo ratings yet

- Area Beresiko Tinggi Kegagalan AirDocument2 pagesArea Beresiko Tinggi Kegagalan AirObby Syah YugamieNo ratings yet

- Makalah Kelompok 8 - HACCPDocument22 pagesMakalah Kelompok 8 - HACCPObby Syah YugamieNo ratings yet

- Sistem Tanggap Darurat Penanganan Limbah B3 RSUD SekayuDocument3 pagesSistem Tanggap Darurat Penanganan Limbah B3 RSUD SekayuObby Syah YugamieNo ratings yet

- Panduan Kode Bencana Internal Rumah Sakit Umum Daerah SekayuDocument16 pagesPanduan Kode Bencana Internal Rumah Sakit Umum Daerah SekayuObby Syah YugamieNo ratings yet

- Izin LingkunganDocument32 pagesIzin LingkunganObby Syah YugamieNo ratings yet

- Data Invetaris B3 OKDocument66 pagesData Invetaris B3 OKObby Syah YugamieNo ratings yet

- RSUD SEKAYU ALKESDocument127 pagesRSUD SEKAYU ALKESObby Syah YugamieNo ratings yet

- Laporan Kegiatan Simulasi Bencana Gempa BumiDocument5 pagesLaporan Kegiatan Simulasi Bencana Gempa BumiObby Syah YugamieNo ratings yet

- Sistem Tanggap Darurat Penanganan Limbah B3 RSUD SekayuDocument3 pagesSistem Tanggap Darurat Penanganan Limbah B3 RSUD SekayuObby Syah YugamieNo ratings yet

- RSUD SEKAYU ALKESDocument127 pagesRSUD SEKAYU ALKESObby Syah YugamieNo ratings yet

- Akreditasi BAN PTDocument1 pageAkreditasi BAN PTObby Syah YugamieNo ratings yet

- Menu Sasaran Kerja Pegawai Negeri Sipil Menu Sasaran Kerja Pegawai Negeri SipilDocument33 pagesMenu Sasaran Kerja Pegawai Negeri Sipil Menu Sasaran Kerja Pegawai Negeri SipilObby Syah YugamieNo ratings yet

- Sertifikat Akreditasi SKMDocument1 pageSertifikat Akreditasi SKMObby Syah YugamieNo ratings yet