Professional Documents

Culture Documents

Assembling

Uploaded by

Sansan JensandriCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Assembling

Uploaded by

Sansan JensandriCopyright:

Available Formats

Assembling

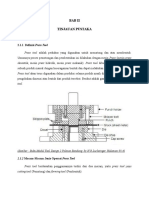

Assembling Assembling adalah proses perakitan suatu produk yang terdiri dari beberapa part. Area assembling merupakan area terakhir dalam serangkaian proses pembuatan mold dari awal hingga akhir, yang bisa juga disebut sebagai area finishing mold, sebelum di trial pada mesin Injeksi. Support Assembling meliputi beberapa aspek diantaranya: 1. Drilling : melubangi material mold, biasanya untuk lubang cooling. 2. Tapping : proses pengetappan untuk membuat ulir 3. Champering : proses champer biasanya digunakan untuk menchamper part yang butuh perhatian ekstra dalam proses assembling Mould Di bawah ini adalah gambar mould two plates beserta nama dari setiap item yang menjadi komponen antara lain :

1. Movable clamping plate 2. Spacer block 3. Movable cavity plate. 4. Fix cavity plate. 5. Fix clamping plate. 6. Guide bush. 7. Guide pin. 8. Centering ring. 9. Inbus Screw M10x20. 10. Ejector holder plate. 11. Ejector back plate. 12. Return pin. 13. Ejector leader pin. 14. Inbus screw M6x70. 15. Ejector leader bushing. 16. Inbus screw M6x20. 17. Inbus screw M10x90. 18. Ejector pin 10-91,00 19. Ejector pin 6-89,00/93,00 20. Sprue puller. 21. Ejector pin 4-91,00. 22. Slotted key.

Pada proses perakitan itu sendiri, ada beberapa hal yang harus diperhatikan oleh si perakit. Adapun hal-hal yang harus diperhatikan dalam proses perakitan adalah sebagai berikut: a. Kebersihan Mold Sebelum memasang mold, pastikan mold bersih dari sisa chip dan kotoran lain supaya produk yang dihasilkan dari mold tersebut bisa maksimal. Demikian juga setelah memakai mold, pastikan mold tetap dalam kondisi bersih saat akan disimpan, jika perlu lapisi dengan lapisan anti karat. b. Positioning Mold Memberi tanda pada guide pin bisa membantu operator dalam memasang kembali mold setelah dilepas. Karena tidak semua pin selalu matching dengan lubang pada mold. Perawatan Mould Dalam perawatan mould ada beberapa hal yang bisa dilakukan diantaranya saat membuka mold pastikan dalam posisi yang benar, biasanya pada mold ditandai dengan anak panah ataupun angka penanda untuk membantu saat pemasangan. Buka dalam posisi vertikal agar part tidak ada yang bengkok. Semprot dengan anti karat dan dilapisi minyak, akan lebih baik bila lapisan luar ditutup dengan plastik untuk menghindari oksidasi yang mengakibatkan karat. Penyimpanan dalam posisi mould tertutup. Setiap 1 atau 3 bulan sekali (berkala) dibuka dan bersihkan serta dilapisi kembali. *contoh gambar mold beserta bagain bagiannya terlampir

Work Injection

Pengertian Proses Injeksi Moulding adalah proses membuat benda (produk) dengan cara menginjeksikan bahan plastik resin yang dipanaskan dari dalam silinder melalui nozzle, sprue, runner, dan gates ke dalam cavity (rongga cetak) dengan tekanan, kecepatan, waktu, dan temperatur.Adapun bagian utama dari mesin injeksi adalah sebagai berikut: 1. Clamping Unit Merupakan bagian yang menjadi tempat pencekaman mold.Clamping unit ini terdiri dari: Fix Plate merupakan bagian yang diam saat proses injeksi dan terhubung langsung dengan unit injeksi. Clamping Plate merupakan bagian yang bisa bergerak sehingga mold bisa membuka dan menutup. Piston Clamp (+ Toggle Clamp) merupakan bagian yang menggerakkan clamping plate untuk maju/mundur dengan menggunakan prinsip hidrolik. Untuk unit yang memakai toggle clamp, maka distribusi gaya saat menutup tidak hanya

ditahan oleh sistem hidrolik saja, tapi juga oleh daya tekan lengan toggle clamp. Toggle clamp digunakan untuk menjaga stabilitas clamping force dan penahan gaya apabila hidrolik bocor. Ejector merupakan bagian yang berfungsi mengeluarkan produk dari mold.

Pada mesin injeksi ada 2 jenis clamping, yakni : a) Toggle Clamp Sistem pencekaman yang menggunakan sistem hidrolik secara langsung tanpa bantuan lengan lengan penekan. ( + ) Jika hydrolic bocor, system clamping tetap berjalan, dalam arti tenaga atau gaya tidak turun ( - ) Sering aus, misalnya pada pin, shaft, dll. b) Hyrolic Clamp Sistem pencekam yang menggunakan lengan untuk proses clamping dengan bantuan sistem hidrolik. ( + ) Aus terdapat pada bagian seal, harga seal sendiri cukup murah dipasaran. ( - ) Kalau seal bocor tembaga atau gaya clamping akan turun. 2. Injection Unit Merupakan bagian yang menjadi tempat pengisian material menuju mold. Injection Unit terdiri dari:

Hopper(+Dryer): merupakan tempat pengisian material plastik sebelum masuk ke barrel. Untuk hopper dryer (memiliki pengering) biasa digunakan untuk mengeringkan material plastik yang harus dikeringkan sebelum injeksi, seperti material Nylon, PP, PE, ABS, PVC, dll. Barrel: merupakan tempat material plastik yang mengalami proses pemanasan dan penginjeksian. Di luarnya terdapat heater dan di dalamnya terdapat screw. Screw: unit yang berfungsi mengalirkan material leleh ke dalam mold, maupun mengambil material dari hopper. Heater: merupakan bagian pemanas material yang letaknya di luar barrel. Sepanjang proses injeksi, suhu dari heater ini terbagi menjadi beberapa bagian tergantung jenis material yang dikerjakan. Nozzle: merupakan bagian yang berfungsi menyemprotkan material plastik ke dalam mold melalui sprue bush.

Kelompok besar material plastic yang digunakan di Work Injection antara lain : 1. Termoset Material Janis ini tidak dapat di daur ulang dan harus disimapan pada suhu 200.Selain itu material ini memerlukan perlakuan khusus saat diinjeksi. Suhu maks di barel adalah 900, tetapi akan dipanaskan lagi pada mould nya agar mencair dan memenuhi cetakan dehingga bentuk yang diinginkan tercapai. Contoh : melamin dan epoxy

2. Termoplas Yaitu material yang akan melunak bila dipanaskan dan akan mengeras jika didinginkan dan akan melunak lagi bila memberinya panas. Material ini bisa di daur ulang, tetapi tentu kualitasnya akan menurun. Contoh: PP,PE,PA,PVC dll. Jenis jenis perlakuan pada material. a. Bahan plastic harus dikeringkan sebelum digunakan untuk proses injeksi. Hopper Dryer adalah suatu alat yang digunakan untuk mengeringkan sekaligus untuk pemanasan awal material plastic.Hal ini dilakukan untuk menghilangkan kandungan air pada raw material.Namun perlu diingat bahwa tidak semua material memerlukan pemansan awal.

Raw material PE, PP PS Acrylic, ABS Cellulose series Polycarbonat Nylon PVC

Drying Temperatur (C) 80 82 82 71 120 82 71

Waktu )jam) 4 3 sampai 4 2 2 sampai 4 6 6 4

b. Pencampuran warna dengan pellet Pemberian warna ini dilakukan pada mesin pengaduk dengan mencampur material murni dengan pewarna yang berbentuk granulat. c. Pewarnaan material dengan pigmen (serbuk) Teknik ini memerlukan paraffin sebagai aktifatornya. Minyak paraffin dipilih karena tidak berpengaruh terhadap kualitas dari bahan injeksi, hal ini perlu dilakuakan untuk menghindari terjadinya pollusi udara yang membahayakan operator.

*Contoh gambar benda kerja terlampir

Fine Stamping

Secara umum mesin fine stamping memiliki prinsip yang sama dengan mesin punching/stamping yang lain. Yang berbeda hanya pada kepresisian produk dan kecepatan kerja mesin. Biasanya mesin fine stamping digunakan untuk mengerjakan komponen-komponen elektronik. Adapun di PT.ATMI-IGI Centre, mesin fine stamping yang digunakan adalah mesin Haulick Roos dengan spesifikasi mesin: Kapasitas mesin Kapasitas produksi Stroke Ram Daya : 50 ton : 200 SPM-batas aman. : 12 60 mm : 60 mm : 26 KW

Bagian bagian mesin haulic Alat bantu : Coiler, alat bantu penempatan material awal Pelurus Feeder , pendorong material ke mesin stamping Parameternya : feed pitch, thickness, grip force Oil cutting, melumasi benda kerja dan mencegah karat

Mesin : Sensor Punch and dies Konveyor Control unit

Parameter yang harus disetting : 1. 2. 3. 4. 5. 6. Material pada koiler Pencekam material Menentukan jumlah stroke Mengatur Feeder (Feed pitch cepat lambatnya material berjalan) Mengatur TMA dan TMB (titik mati atas dan titik mati bawah) Mengatur sensor : sensor produk (bengkok lurusnya material) Pengertian Press Dies Press Dies adalah salah satu dari sekian banyak " Tool atau cetakan yang berfungsi untuk memotong ( cutting ) dan membentuk (forming) material Sheet MetaI (plat baja), Aluminium sheet (plat aIuminium),stainless Steel sheet (plat baja tahan karat), berbagai pipa dan baja pejal sehingga hasil akhirnya menjadi suatu produk yang kita sebut sebagai " sheet metal product ". Proses memotong dan membentuk tersebut dilakukan dengan mempergunakan "mesin press" sehingga dapat dihasilkan produk sheet metal (sheet metal product) dengan jumlah yang besar ( mass production ) dan kualitas yang konsisten. Jenis Jenis Proses Metal Pressing 1. Cutting ( pemotongan ) Proses pemotongan pada sheet metal mempunyai banyak tujuan, sesuai dengan fungsi dari proses pemotongan tersebut yang spesifik, maka istilah memotongnya juga berbeda - beda agar tidak terjadi salah pengertian. Istilah dari berbagai proses pemotongan tersebut adalah : a. Blanking b. Cutting c. Trimming d. Notching e. Parting f. Piercing g. Perforating h. Shearing i. Lancing j. Shaving sensor material (penumpukan material) sensor positioning (ketepatanlubang,dsb)

2. Forming ( pembentukan ). Sama dengan proses cutting, pada proses forming (pembentukan) juga banyak dipergunakan istilah-istilah yang membedakah fungsi atau tujuan dari proses

tersebut agar tidak tarjadi salah pangertian. Proseas drawing pada Iiteratur tertentu tidak termasuk proses forming, tetapi dibahas menjadi proses tersendiri. Pada pembahasan ini kita memasukkan proses drawing didalam kelompok proses forming, namun merupakan proses forming yang komplek, sehingga menjadi topik pembahasan tersendiri. Istilah dari berbagai proses pembentukan tersebut adalah sebagai berikut: a. Farming b. Bending c. Drawing d. Re-striking e. Burring f. Crimping g. Deep Drawing h. Flanging i. Stamping j. Embossing k. Curling l. Hemming dan Seaming m.Sweging n. Expanding

Pengertian dari Proses - proses Pemotongan (Cutting) 1. Blanking Proses pemotongan sheet metal dengan tujuan untuk mendapatkan hasil potongannya atau blank. Sisanya akan dibuang sebagai sampah atau disebut sebagai scrap. 2. Cutting atau Cuttcff Cutting merupakan proses pemotongan satu beberapa bagian dari suatu part. Sisa pemotongan dibuang sebagai scrap. 3. Trimming. Tnmming merupakan kelanjutan dari proses drawing yaitu proses pemotongan sisa material yang tidak berguna untuk mendapatkan ukuran akhir yang dibutuhkan. Proses trimming akan meninggalkan bagian yang tidak berguna atau scrap. 4. Nctching dan Seminotching. Notching adalah proses pemotongan pada bagian pinggir material / part, biasanya pada progressive dies. Dengan pemotongan tersebut, part barangsur terbentuk walaupun masih menempel sedikit pada scrap skeleton. 5. Parting. Parting adalah prosas pemisahan suatu part menjadi 2 bagian atau beberapa bagian dari sheet metal strip sehingga menghasilkan part yang dikehendaki. Pada proses parting terjadi scrap yang tidak terpakai. 6. Piercing. Piercing adalah proses pemotongan untuk mendapatkan Iubang dan sering juga disebut sebagai proses punching. Lubang yang dihasilkan bisa bulat atau bentuk lainnya, tergantung dari bentuk punch-nya. Pada proses piercing terdapat scrap.

7. Perforating. Perforating adalah proses membuat lubang dalam jumlah yang banyak secara berulang - ulang. Lubang - lubang tersebut bisa untuk keperluan dekorasi, saluran gas, saluran udara maupun cairan. 8. Shearing. Shearing adalah proses pemotongan sheet metal coil atau sheet metal lembaran menjadi bagian bagian yang Iebih kecil dengan shear cutting machine. Hasil pamotongan akan menjadi material untuk proses selanjutnya, katakanlah proses drawing atau forming. 9. Lancing. Lancing adalah pemotongan sebagian dari suatu part dan pada saat yang bersamaan terjadi pula proses bending. Hal ini biasanya dilakukan pada progresive dan tanpa terbentuk scrap. 10. Shaving. Proses menghilangkan burr pada suatu lubang untuk memdapatkan ukuran yang lebih teliti serta halus permukaannya. Pada prosas ini hampir tidak terjadi pemotongan, dan dilakukan untuk material yang tebal dan tampa clearance antara punch dan die.

Pengertian dari Proses-proses Pembentukan ( Forming) 1. Forming Forming adalah istilah umum untuk proses pambentukan. Forming dapat diartikan sebagai proses drawing yang tidak dalam, sehingga dapat terbentuk tanpa adanya blank holder. Contour pada proses forming berupa produk 3 dimensi. 2. Bending Proses pembentukan yang lurus disebut bending. Ada 3 jenis yang dikenal sebagai : Vbend , U bend dan wiping bending. 3. Drawing Forming yang cukup dalam sehingga pmses pembentukannya memerlukan blank-holder dan air cushion / spring untuk mengontrol aliran dan material. Untuk bentuk produk yang tidak beraturan diperlukan " bead untuk menyeimbangan aliran material. Untuk menghasilkan produk yang baik kita harus menggunakan steel sheet khusus proses drawing dan menggunakan mesin press hidrolik. 4. Restriking Proses lanjutan dari proses drawing untuk menyempurnakan bentuk produk untuk mendapatkan bentuk produk akhir yang diinginkan dan hanya diIakukan pada bagian tertentu saja.

5. Burring Pembentukan flange pada Iubang disebut burring. Hal ini dimaksudkan untuk memperkuat bagian tepi dari Iubang atau untuk tujuan membuat ulir. Untuk sheet metal yang tipis proses ini bisa dibuat bersamaan dengan proses piercing. Proses ini sering juga disebut sebagai hole flanging. 6. Crimping. Proses ini merupakan proses bending dengan tujuan untuk menyatukan kabel listrik pada kepala terminal dari sheet metal yang umumnya brass atau copper. 7. Deep Drawing Deep drawing merupakan proses drawing yang dalam sehingga untuk mendapatkan bentuk dan ukuran produk akhir diperlukan beberapa kali proses drawing. Blank-holder mutlak diperlukan dan hanya dapat diproses pada mesin press hidrolik dan mempergunakan jenis sheet metal khusus untuk deep drawing. 8. Flanging Proses bending yang tidak Iurus tetapi mengikuti bentuk produk/part yang bersangkutan. Proses ini dimaksudkan untuk memperkuat bagian sisi dari produk atau untuk alasan keindahan. 9. Stamping / Coining Stamping digunakan untuk membuat huruf, simbol atau bentuk lainnya dengan proses cold forging. pressing capacity yang diperlukan lebih besar. 10. Embossing Embossing adalah proses pembentukan ( forming ) untuk tujuan dekorasi, pembentukan bead untuk mengatur aliran material pada proses drawing dan rib sebagai penguat dari produk/part. 11. Curling dan Wiring. Curling adalah proses pengerelan sheet metal part yang rata atau bulat untuk meningkatkan kekuatan dari part tersebut atau agar bagian tersebut tidak tajam. Bila pada proses ini ditambahkan kawat sebagai penguat maka disebut wiring. Kadang kadang dua part disatukan dengan proses curling, misalnya tutup dari kaleng disatukan dengan badan kaleng. 12. Hamming dam Seaming Hemming adalah proses pelipatan atau bending pada bagian tepi sheet metal produk dengan tujuan untuk memperkuat, menghilangkan bagian yang tajam memperbaiki estetika dari produk tersebut. Bila proses ini dimaksudkan untuk menyambung 2 part, maka istiiahnya menjadi seaming. 13. Swaging Proses pembentukan pipa dengan tujuan untuk memperkecil diameter pipa dari diameter asalnya. Proses ini memerlukan mesin khusus, yang disebut swaging machine. Perawatan dies :

1. Preventive Maintenance : membersihkan sebelum dan sesudah digunakan 2. Repair : memperbaiki dies yang mengalami kerusakan. 3. Recondition :Perawatan harus dilakukan secara berkala, mengasah punch / dies yang aus. 4. Replacement New Sparepart :Penggantian sparepart yang rusak dengan yang baru agar proses stamping dapat berjalan sesuai fungsinya.

*Gambar punch dan dies beserta bagian bagiannya terlampir

You might also like

- Mekanisme Sistem Kerja Mesin Injection Molding PlastikDocument17 pagesMekanisme Sistem Kerja Mesin Injection Molding PlastikAfid FerdiyanNo ratings yet

- Pemeliharaan Mesin Injeksi MoldingDocument23 pagesPemeliharaan Mesin Injeksi MoldingRofi Achmad Fahresa100% (3)

- Mold DesainDocument5 pagesMold DesainfiannandaNo ratings yet

- MOLD DAN PRODUKDocument4 pagesMOLD DAN PRODUKTri LarasatiNo ratings yet

- Modul 2 - Perancangan Cetakan Produk Injection Molding 2023Document19 pagesModul 2 - Perancangan Cetakan Produk Injection Molding 2023457Ghina Agnia RahmawatiNo ratings yet

- Bahan Ajar Mesin FraisDocument66 pagesBahan Ajar Mesin FraisHanif MuzakkiNo ratings yet

- Modul 1 - Perancangan Produk PlastikDocument15 pagesModul 1 - Perancangan Produk Plastikisna wafiqNo ratings yet

- Jenis Pahat, Ulir Dan Bubut Tirus'Document5 pagesJenis Pahat, Ulir Dan Bubut Tirus'Satriya HerlambangNo ratings yet

- MESIN FRAIS] Perawatan Mesin FraisDocument22 pagesMESIN FRAIS] Perawatan Mesin FraisRiza Latif100% (1)

- Perhitungan MatematisDocument12 pagesPerhitungan MatematisChriz Gekkostate100% (1)

- Jig and Fixture DrillDocument21 pagesJig and Fixture Drillzalfien11180% (2)

- Materi Kuliah S1 MaintenanceDocument66 pagesMateri Kuliah S1 MaintenanceMuhammad Jefri Pradana50% (2)

- Rumus Perhitungan Operasi Pada Mesin Bubut Frais Dan BorDocument3 pagesRumus Perhitungan Operasi Pada Mesin Bubut Frais Dan BorErvan Apsara BismakaNo ratings yet

- Cara Pengoperasian Mesin BubutDocument1 pageCara Pengoperasian Mesin BubutYuwono Suma100% (1)

- MESIN BUBUT DAN PROSES PEMESINANNYADocument5 pagesMESIN BUBUT DAN PROSES PEMESINANNYARachmat AdimasNo ratings yet

- Dasar Clamping dan WorkholdingDocument21 pagesDasar Clamping dan WorkholdingILva Anwar NatsirNo ratings yet

- Bab 12. Pemeliharaan Mesin Penekuk PlatDocument13 pagesBab 12. Pemeliharaan Mesin Penekuk PlatAnggun Rezi Visilya Suprapto100% (1)

- Mould BaseDocument41 pagesMould BaseBernikeFebryanaNo ratings yet

- Cara Kerja Mesin Injection Moulding PlastikDocument9 pagesCara Kerja Mesin Injection Moulding PlastikYusron Bachtiar ArdhiNo ratings yet

- Plastik MoldingDocument39 pagesPlastik MoldingsyarifNo ratings yet

- MANAJEMEN MESIN MILLINGDocument18 pagesMANAJEMEN MESIN MILLINGIkhsan MuzakiNo ratings yet

- Blanking and PiercingDocument14 pagesBlanking and PiercingTolee SandyNo ratings yet

- Deffect Pada Produk PlastikDocument7 pagesDeffect Pada Produk PlastikSutiawan Tresno50% (2)

- Uli Wikanda Analisis Penyimpangan Dimensi Produk Hasil SmifDocument7 pagesUli Wikanda Analisis Penyimpangan Dimensi Produk Hasil Smifmohamad ma'rufNo ratings yet

- Materi Injection MouldingDocument12 pagesMateri Injection Mouldingsalman farisNo ratings yet

- Cara Kerja Mesin SekrapDocument6 pagesCara Kerja Mesin SekrapIrvanZulkarnainNo ratings yet

- Rancang Bangun Alat Pencetak Pelet IkanDocument28 pagesRancang Bangun Alat Pencetak Pelet IkanArnold Saputra100% (1)

- Gravity Die CastingDocument9 pagesGravity Die CastingAppleuk SudarNo ratings yet

- Analisis Kerusakan Mesin Injection Molding Pada Divisi Plastic Injection Di PT. Padma Soode IndonesiaDocument99 pagesAnalisis Kerusakan Mesin Injection Molding Pada Divisi Plastic Injection Di PT. Padma Soode IndonesiaMaidalia Sinta Diratien100% (4)

- Metode Pemasangan BearingDocument3 pagesMetode Pemasangan BearingRian IsmailNo ratings yet

- Materi Surface GrindingDocument32 pagesMateri Surface GrindingBernadus PranataNo ratings yet

- LAS PROSESDocument6 pagesLAS PROSESnur wahyu dewi kusriniNo ratings yet

- Laporan Kerja Praktek Pindad 2019Document97 pagesLaporan Kerja Praktek Pindad 2019Mauly Handsan0% (1)

- Perancangan Mesin PeletDocument25 pagesPerancangan Mesin PeletFredy kusuma100% (1)

- Analisa Kegagalan Pada Mata Bor HSSDocument6 pagesAnalisa Kegagalan Pada Mata Bor HSSHarisRizalPambudiNo ratings yet

- Surface GrindingDocument145 pagesSurface GrindingGoem GumilarNo ratings yet

- 2Alat Bantu ClampingDocument5 pages2Alat Bantu ClampingMuhammad Akbar Maulana RamadhanNo ratings yet

- Kikir RataDocument2 pagesKikir Ratazuhdan zamzamiNo ratings yet

- Perancangan TeknikDocument28 pagesPerancangan TeknikDhurotul Yatimah100% (1)

- Laporan Magang Industri Soni K.prodi D4 MesinDocument107 pagesLaporan Magang Industri Soni K.prodi D4 MesinArief SulistyoNo ratings yet

- Bab 3 Press ToolDocument27 pagesBab 3 Press ToolyusriNo ratings yet

- Press ToolDocument31 pagesPress ToolGilang Budi Kusuma100% (1)

- Laporan Praktikum Fenomena Bahan 2Document8 pagesLaporan Praktikum Fenomena Bahan 2BerlianNo ratings yet

- Proses Injeksi PlastikDocument31 pagesProses Injeksi PlastikRsmooth100% (1)

- Kesimpulan Dan Saran Mesin BendingDocument2 pagesKesimpulan Dan Saran Mesin BendingAftonNo ratings yet

- Laporan Mesin Bending RollDocument25 pagesLaporan Mesin Bending RollSofyan Hakiki100% (2)

- Sheet MetalDocument15 pagesSheet MetalAndri NasutionNo ratings yet

- Mesin BubutDocument14 pagesMesin BubutAris MunandarNo ratings yet

- Prosesdc Pembuatan Dan Perakitan Rantai SepedaDocument11 pagesProsesdc Pembuatan Dan Perakitan Rantai SepedaAde RilnandaNo ratings yet

- Materi Press ToolDocument25 pagesMateri Press ToolYusuf SupriadiNo ratings yet

- Laporan Progressive ToolDocument26 pagesLaporan Progressive Toolisti aneNo ratings yet

- Langkah Cara Mengasah EndmillDocument3 pagesLangkah Cara Mengasah Endmilliwan kurniawanNo ratings yet

- Bab 1Document42 pagesBab 1Putra Kanjeng Romo RomoNo ratings yet

- LaporanDocument81 pagesLaporanAdriyus PutraNo ratings yet

- Contoh Perancangan Paku KelingDocument26 pagesContoh Perancangan Paku KelingMoch Hikmat Octavian0% (1)

- Proses Gurdi, Bor Dan TapDocument23 pagesProses Gurdi, Bor Dan TapLouis Rio0% (1)

- Pola PengecoranDocument8 pagesPola PengecoranHumam Eddy PrabowoNo ratings yet

- Heat and Surface Treatment (HSTDocument33 pagesHeat and Surface Treatment (HSTPartogi Pramono NaibahoNo ratings yet

- Prinsip Kerja Mesin Stamping PressDocument18 pagesPrinsip Kerja Mesin Stamping PressHamdani Dani100% (1)

- 100 Soaljawab Penting Aircond KeretaFrom Everand100 Soaljawab Penting Aircond KeretaRating: 3.5 out of 5 stars3.5/5 (3)

![MESIN FRAIS] Perawatan Mesin Frais](https://imgv2-1-f.scribdassets.com/img/document/263210638/149x198/28fed9753f/1606488174?v=1)