Professional Documents

Culture Documents

Bab 2

Uploaded by

ariefhadiyantoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bab 2

Uploaded by

ariefhadiyantoCopyright:

Available Formats

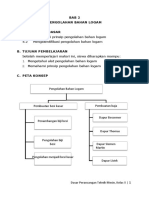

BAB II PENGOLAHAN BIJIH BESI

1. Pengantar. Logam yang paling penting dalam segala Iapangan tehnik ialah besi. Sebutan "besi" dapat berarti unsur besi murni menurut cara kimia (Fe), berat jenisnya (b.d.) 7,876, besi tehnik ; b.d.nya rata-rata, 7,85. 2. Besi tehnik selalu bercampur dengan unsur-unsur lain, terutama dengan carbon (C), silisium (Si), manggan (Mn), fosfor (P), belerang (S) dan tembaga (Cu). Jadi besi itu adalah suatu paduan logam. Besi tehnik terbagi atas : a. b c. Besi mentah , yaitu tidak dapat ditempa, kadar carbon lebih dari 3,5 %. Besi tuang, yaitu tidak dapat ditempa, kadar carbon lebih dari 2,3%. Baja, yaitu dapat ditempa, kadar carbon kurang dari 1,7%.

Sifat-sifat besi tehnik terutama ditentukan oleh kadar carbon (C). Jika tidak ada campuran-campuran lain yang mengubah sifat-sifat itu, besi yang bercampur dengan carbon di atas I,7 % tidak dapat ditempa, oleh karena itu ketika dipanaskan ia berubah dari keadaan padat langsung ke dalam keadaan cair. Pembuatan Besi Mentah 3. Bahan dasar untuk membuat besi mentah ialah bijih besi, yang jumlah prosentase besinya haruslah sebesar mungkin. Besinya itu adalah berupa oksidoksid besi Fe3O4 dan Fe2O3, atau karbonat besi FeCO 3, yang dinamakan batu besi spat. Pembuatan besi mentah di dalam dapurtinggi dilakukan dengan jalan mereduksi bijih besi, untuk itu dipakai kokas, bahan-tambahan dan udara (angin) panas. a. Pengolahan Pendahuluan Bijih. Bijih-bijih besi didatangkan dari tambang bijih dalam berbagai mutu dan dalam bongkahan yang tidak sama besar. Bijih-bijih itu bercampur dengan batu-batuan ikutan. Bongkah-bongkah bijih dipecah dengan pemecah bijih menjadi butir-butir yang sama besar, ukurannya paling besar 60 mm. Bijih-bijih itu dimasukkan ke daiam pemecah bijih, dergan sebuah kisi-kisi guncang, supaya masuknya sama rata. Mesin pemecah bijih dibuat berputar (Gambar 2.1) atau seperti rahang. Dari mesin pemecah itu bijih diantar ke teromol magnit (Gambar 2.2) dengan sebuah talangan-guncang yang lain, dalam teromol itu bijih dipisahkan dari batu-batuan ikutan. Dari teromol magnit ke instalasi penyaring untuk disortir menurut besarnya, kemudian terus ke sebuah instalasi-pencuci.

Proses Produksi Majoring Aeronautika

11

Gambar 2.1 Pemecah Bijih Berputar

Gambar 2.2 Teromol Magnit

Bijih halus dan butir-butir yang lebih kecil dari 18 mm yang datang dari pemecah-bijih diaglomir di dalam dapur-sinter atau panci-sinter (Gambar 2.3). Untuk bijih bubuk lebih baik dipakai sebuah ban sinter. Pada proses sinter selalu pula ditambahkan debu-bijih yang berjatuhan dari perusahaan dapurtinggi dan dari instalasi pembersih gas, supaya dari serasah ini dapat juga diambil besinya. Di dalam dapur sinter mula-mula diisikan selapis bijih-bijih halus dan di atasnya ini bubuk bijih yang akan diaglomir. Bubuk bijih tidak dapat jatuh melalui rangka-bakar, karena ditahan oleh bijih-bijih halus itu. Mengisi itu dilakukan dengan gerobak isi, yang jalan di atas pancisinter. Setelah itu didatangkan gerobak pembakar. Dengan sejumlah besar pembakar-pembakar gas campuran itu dipanaskan dari atas, ia mulai cair dan meng-aglomir, akan tetapi oleh kecepatan proses tidak ada waktu untuk reduksi. Apabila isi panci telah selesai dikerjakan panci berputar dan massa dijatuhkan ke dalam sebuah gerobak melalui sebuah pemecah bergigi yang berputar, yang memecahnya menjadi potongan-potongan yang samabesar. Di daiam gerobak itu ia didinginkan dan menjadi keras, oleh karena udara diisap melalui gerobak itu. Udara yang karena itu menjadi panas, kembali dialirkan ke pembakar-pembakar-gas dari instalasi-sinter yang lain. Pengolahan-pengolahan bijih-bijih cara lain, ialah mendiang bijihbijih itu . lebih dahulu dekat tambang bijih. Hal ini menguntungkan, karena dengan demikian terutama terbuang selain air, juga campuran-campuran lain, misalnya beIerang. Dengan cara ini beratnya menjadi susut sampai 30 % dan biaya pengangkutan dapat dikurangi. Demikian pula pemakaian kokas yang mahal harganya itu dalam dapurtinggi nantinya dapat dihemat. Pendiangan dilakukan di dalam sebuah dapur panggang yang tingginya lebih kurang 5 m, tanpa pemasukan udara. Dapur itu dibuat seperti sebuah dapur-corong yang sederhana dengan pakai pemanasan gas

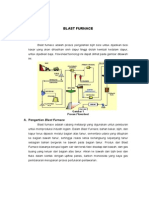

Proses Produksi Majoring Aeronautika

12 b. Kokas. Sebagai bahan-bakar dipakai kokas. Kokas itu dibuat dari batubara dengan jalan menjuling-kering batubara itu dalam perusahaan kokas. Bagian-bagian yang terdiri dari gas, ter dan air dikeluarkan dari batubara oleh suaiu proses pemanasan. Yang tinggal adalah terutama carbon (C) dan abu, inilah yang dinamakan kokas. Gas dan ter di pakai untuk keperluan tehnik yang lain. Kokas yang baik untuk perusahaan dapurtinggi haruslah keras dan proses, panjang pinggirnya kira-kira 100 mm. Tidak semua jenis batubara dapat dijadikan kokas yang baik. Batubara biasa tidak dipakai di dalam dapurtinggi sebagai bahanbakar, karena tekanan yang besar dari isi dapur itu menyebabkan batubara menjadi serbuk, sehingga dapur jadi tersumbat. c. Bahan Tambahan. Bahan tambahan gunanya untuk mempersatukan abu kokas dan batu-batu ikutan yang asam (SiO 2) hingga menjadi terak, yang dengan mudah dapat dipisahkan dari besi mentah yang menjadi cair. Sebagai bahan tambahan biasanya dipakai batu-kapur (CaCO 2). Tetapi jika batu-batu ikutan itu sendiri terdiri dari batu-batuan basa, maka dipakai bahan-tambahan yang asam, misalnya, fluoridkalsium (CaFO2). d. Perusahaan dapurtinggi. Dapurtinggi (Gambar 2.4) terdiri dari dua bagian utama : hentian dan corong. Di sebelah atas corong terdapat penutup dengan cerocok isi. Hentian terbuat dari batu tahan-api yang disemen dan berdiri langsung di atas fondamen. Bagian hentian yang paling bawah ialah tungku. Garis-tengahnya sebelah dalam kira-kira 4 m. Corong juga terbuat dari batu tahan api dan berdiri diatas tiang yang terbuat dari besi-tuang, banyaknya kira-kira 12 buah. Tinggi hentian dan corong itu bersama-sama adalah kira-kira 30 m. Garis-tengah sebelah dalam yang paling besar kira-kira 7 m dan garistengah mulut-dapur kira-kira 4,5 m. Bentuk ruangan dapur ini dibuat menurut perubahan voluma bahan-bahan waktu turun melalui dapur itu. Corong dan hentian satu persatu dapat memulai dengan bebas. Corong ditumpu dari luar oleh sebuah konstruksi besi-batut, yang tebalnya 20 mm. Tebal dinding hentian dan corong kira-kira 1 m, sedangkan tebal mulut-dapur lebih kecil dari itu. Dinding-dinding itu didinginkan dengan pertolongan pipa-pipa pendingin dari besi tuang yang t:erpasang di dalam tembok. Di dalamnya mengalir air dingin. Di dalam hentian, yaitu di bagian bawah, terdapat lubang-cerat besi dan lebih tinggi sedikit, yaitu berhadapan dengan lubang terak itu dan kirakira 0,5 m di atasnya berada 8 atau 12 buah muncung-tiup untuk memasukkan udara atau angin panas, suhunya 800 - 1000 C. Mulut-mulut -tiup itu terbuat dari perunggu fosfor, garis tengahnya 80-200 mm. Mulut-mulut tiup itu dihubungkan dengan saluran-udara induk oleh saluran-saluran cabang. Saluran induk itu garistengahnya kira-kira 1 m, melingkar pada dapur. Gambar 2.3 Dapur tinggi

Proses Produksi Majoring Aeronautika

13 Proses Dapurtinggi 4. Bijih, bahan-tambahan dan kokas ditumpuk di dalam bungker-bungker di dekat dapurtinggi. Sebuah gerobak bungker membawa muatan yang telah ditimbang ke gerobak-isi yang besarnya kira-kira 3 m 3, di sebelah bawah lif-lereng. Lif-lereng itu salah satu kakinya berada di atas tanah dan kaki yang lain di atas langkan dapur tinggi, langkan itu biasanya dibuat dari konstruksi besi di sekelilng dapurtinggi, pada langkan itu dipasang pula semua pipa-pipa-saluran. Langkan itu tingginya 40 sampai 45 meter di atas tanah. Kabel lif terpasang dengan sebuah sengkang pada poros belakang gerobak-isi. Gerobak itu di atas, yaitu di ujung jalan rel, dibalikkan ke dalam cerocok-isi, caranya ialah roda-muka jalan di atas ref yang di bengkokkan, tetapi roda-belakang berada pada rel yang tunis. Pekerjaan mengisi dilakukan dengan tidak berhenti-hentinya ; senantiasa silih berganti, selapis kokas, selapis bahan-tambahan dan selapis bijih. Cerocok isi dapat berputar pada sebuah poros tegak-lurus supaya muatan dapat terbagi dengan beraturan pada permukaan corong-dapur

Gambar 2.4 Perusahaan dapurtinggi

Gambar 2.5 Dapurtinggi Listrik

5. Besi dikeluarkan setiap tiga jam atau setiap empat jam dari lubang-besi. Besi cair itu mengalir melalui saluran yang terbuat dari batu tahan-api ke dalam sebuah gerobak periuk, dalam gerobak-periuk itu besi membeku menjadi balok-balak-tuang atau langsung diangkut ke kamar tuang. Sewaktu-waktu diantara pengeluaran besi, maka dibuka lubang-terak. Terak cair yang memijar mengalir ke dalam gerobakterak. Dengan gerobak-terak itu terak cair dibawa ke tempat pengumpul terak. Terak dapat dijadikan butir-butir, yaitu jika tiba-tiba didinginkan dengan memakai banyak air. Butir-butir ini dipakai sebagai bahan-dasar semen. Jika ditambahkan air sedikit terak itu menjadi butir-butir kering, dipakai sebagai bahan-dasar batu apung buatan. Terak yang tidak dapat dipakai untuk bahan-dasar semen dan untuk bahan-dasar batu apung buatan, dipergunakan untuk pengeraskan jalan. Di dalam tungku dapurtinggi terak mengapung di atas besi karena berat jenisnya lebih rendah dan oleh sebab itu besi dan terak masing dapat dicerat, lubang-lubang mengeluarkan besi dan terak disumbat dengan tanah liat, yang ditumbuk sampai pecah dengan sebatang baja hingga terbuka. Kemudian lubang-lubang itu ditutup kembali dengan sumbat tanah liat yang baru. Dapurtinggi listrik 6. Dapurtinggi listrik hanya dipakai di tempat-tempat di mana terdapat bijih-bijih, sedangkan batubara di tempat itu tidak hanyak atau kurang baik mutunya, meskipun

Proses Produksi Majoring Aeronautika

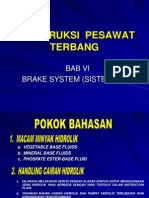

14 tenaga listrik dengan biaya rendah dapat dibangkitkan oleh tenaga air. Dapurtinggi listrik (Gambar 2.6) hanya terdiri dari ruangan lebur yang dapat disamakan dengan tungku dapurtinggi biasa. Jadi seluruh bangunan itu jauh lebih rendah. Di dalam tutup dapur terpasang 4 sampai 6 buah elektroda arang dan berbagai coocok pengisi yang berguna untuk mengisikan bijih, bahan-tambahan dan kokas sama-rata ke daiam dapur. Boleh dipakai kokas dari mutu yang kurang baik dan terdiri dari potongan-potongan kecil. Malahan batubara, arang muda atau arang kayu dapat dipakai pada dapur-dapur seperti ini. 7. Pemanasan dan pencairan dilakukan oleh busur cahaya listrik, sehingga arang hanya diperlukan untuk mereduksi. Pemanas-angin dan kompresor tidak diperlukan. Gas dapurtinggi diisap keluar, setelah Iebih dahulu memanaskan muatan-muatan baru, panasnya turun sampai kira-kira 150 oC. Semua gas itu dapat di jual atau dipergunakan untuk perusahaan-perusahaan tambahan. Dapur itu menghasilkan kira-kira 700 m3 gas yang mengandung 80 % CO dan nilai pembakarannya 1.950.000 kg kalori setiap ton besi-mentah. Ini adalah kira-kira 400.000 kg kalori lebih banyak setiap ton besi-mentah dari pada dapur tinggi biasa. Tetapi sebaliknya dapur itu memakai pula kira-kira 2.500 kWh dan kira-kira 350 kg kokas setiap ton besi-mentah. Sebuah dapur tinggi listrik yang normal menghasilkan tiap hari 20 sampai 30 ton besi-mentah. Akan tetapi ada pula dapurtinggi seperti itu yang memberikan hasil setiap harinya sampai dengan 80 ton besi-mentah. Pembuatan baja 8. Baja ialah besi yang dapat ditempa, kadar carbon (C) di bawah 1,7%. Baja dibuat dari besi-mentah oleh suatu proses konvertor atau di dalam sebuah dapur Siemens-Martin dalam pabrik baja. Baja adalah suatu logam-campur atau paduan seperti besi-tuang. Jika bagian utama dari bahan-bahan campuran itu terdiri dari carbon (C), maka baja itu dinamakan baja carbon atau baja basa . Apabila ditambahkan unsur-unsur lain banyak atau sedikit, sifat baja itu dapat diubah dengan nyata. Jadi untuk pelbagai keperluan tehnik terdapat pilihan yang luas dari berbagai macam jenis baja. Konvertor 9. Bahan-dasar untuk pembikinan baja ialah besi-mentah dari dapurtinggi. Campuran-campuran-tambahan yang tak berguna, seperti carbon, silisium dan manggan, yang di dalam dapurtinggi tidak dapat disingkirkan, harus dibakar hingga menjadi terak. Untuk itu dipakai konvertor. 10. Konvertor ialah sebuah bejana bentuknya lonjong, terbuat dari pelat baja. Sebelah dalam berlapis batu tahan-api. Bejana itu dapat berputar disekitar 2 buah tap, salah dari tap itu kosong, gunanya untuk memasukkan udara-kempa. Pada tap yang lain dipasangkan sebuah roda gigi, yang mana giginya masuk dalam suatu batang-gigi. Batang-gigi ini dihubungkan dengan piston yang digerakkan secara hidrolik (Gambar 2.7). Alasnya terdiri dari batu-alas lepas dengan 120 - 150 buah lubang, yang garistengahnya 15 - 20 mm. Dari tap kosong itu udara kempa menuju keruangan angin,

Proses Produksi Majoring Aeronautika

15 yang berada di bawah batu alas. Dari sana udara dapat masuk ke dalam bejana itu melalui lubang-lubang di dalam batu-alas. Tekanan udara 1,5 - 2 atmosfir.

Gambar 2.6 Konvertor 11. Besi mentah yang diterima di pabrik baja lebih disukai langsung dari dapurtinggi, yaitu ketika masih dalam keadaan cair. Besi mentah yang cair itu dimasukkan ke dalam sebuah pencampur yang jika perlu dapat dipanaskan dengan gas. 12. Pencampur itu adalah sebuah ketel berbentuk silinder yang yang terbuat dari baja pelat. Sebelah dalamnya juga dilapisi dengan batu tahan api,duduknya di atas sebuah ayunan, jadi dapat berayun perlahan-lahan. Besi dari pelbagai dapurtinggi dicampur disini dan sebagian dari kadar belerang terbakar dengan udara. Kalau letaknya pabrik baja terlampau jauh dari dapurtinggi, harus dipakai balok-baloktuangan. Perlakuan Panas Pada Logam (Metal Heat Treatment) 13. Dalam baja biasa, yang tidak bercampur dengan unsur-unsur lain, carbon (C) dalam bentuk karbit-besi (FeC) adalah merupakan unsur campuran yang paling utama. Karena itu baja itu bernama baja karbon. Kekuatan tarik dari baja yang dicanai naik dari 30 kg/mm 2 sampai lebih kurang 100 kg/mm2 pada O% hingga 1 % C, pada baja yang dipijar dari lebih kurang 30 kg/mm 2 sampai 60 kg/mm2. Bersamaan dengan itu regangan menjadi turun dari 30% sampai 5%. Juga titik lebur menjadi turun, bila kadar carbon naik, sehingga akhirnya daerah baja berhenti dan daerah besi-tuang mulai, seperti telah diterangkan lebih dahulu. Baja dapat dibuat keras dengan pekerjaan pemanasan yang tepat. Kekerasan itu bergantung juga pada kadar carbon sampai suatu batas tertentu. Bahan-bahan Tambahan Pada Baja 14. untuk memperoleh kekerasan dan kekuatan lainnya yang diperlukan baja baja sesuai dengan kebutuhan, maka diperlukan adanya beberapa tambahan bahan lain. Bahan tambahan tersebut memiliki sifat-sifat tertentu, antara lain : a. Silisium (Si). Silisium memiliki sifat mengurangi perkembangan gas di dalam cairan, jadi mengurangi poresnya baja. Akan tetapi kadar Si harus tetap

Proses Produksi Majoring Aeronautika

16 kecil, oleh karena sifat dapat ditempa dan sifat dapat dilas akan berkurang oleh Si. b. Manggan (Mn). Manggan harus selalu ada dalam jumlah kecil sebagai unsur desoksidasi. Jika tidak demikian, proses kimia dan proses metalurgi tidak akan berlangsung dengan baik. c. Belerang (S). Belerang mengurangi sifat dapat ditempa dan sifat mampu dilas dan menjadikan baja rapuh dalam keadaan merah pijar. Jadi pada umumnya merugikan dan harus tinggal tetap di bawah suatu ukuran yang tertentu. Hal ini bergantung pada jenis baja dan campuran-campuran yang lain. Sebaliknya belerang itu tidak semuanya harus disingkirkan, karena adanya memudahkan baja dikerjakan dengan perkakas-perkakas potong, misalnya pada baja-otomat sampai 0,2%. d. Fosfor (P). Fosfor membuat baja rapuh, tetapi adanya memudahkan baja itu dapat dikerjakan dengan perkakas-perkakas potong. Karena sifatnya ini, fosfor boleh berada sedikit dalam baja, seperti belerang. e. Tembaga (Cu). Tembaga dari mulai kira-kira sebanyak 0,2% memperlambat cepat berkarat dalam udara. Tetapi untuk jenis baja tulen yang tidak berkarat dipakai campuran tambahan lain, jaitu terutama chrom (Cr) dan nekel (Ni). f. Zat-asam (O). Zat asam dalam bentuk oksidui-besi (FeO) selalu terdapat dalam jumlah kecil. Dalam jumlah yang Iebih besar menjadikan baja rapuh dalam keadaan merah pijar (baja yang banyak mengandung terak). g. Zat-lemas (N). Zat-lemas juga selamanya terdapat dalam jumlah yang kecil sekali, dalam baja-Thomas dan baja-etektrik sampai 0,01%, sedangkan dalam baja Siemens-Martin hanya kira-kira 0,005%. Jadi bergantung pada cara pembuatannya. h. Zat-air (H). Zat-air juga hanya terdapat dalam jumlah yang kecil sakali. N dan H tidak mempunyai pengaruh yang penting pada sifai-sifat baja. 15. Pada baja campuran dibedakan orang antara baja campuran rendah dan baja campuran tinggi. Bagian-bagian campuran untuk baja campuran rendah atau bajakonstruksi terutama manggan, silisium, nekel, tembaga, chrom; wolfram, molibden dan vanadium. Bagian-bagian utama untuk baja campuran tinggi atau baja perkakas adalah juga chrom, wolfram, molibden dan vanadium. Kobalt mempunyai pengaruh pada sifat-sifai listrik dari baja. Pekerjaan unsur-unsur yang disebutkan di atas tidak dapat dilukiskan dengan mudah, oleh karena adanya harus dalam kombinasi. Baja campuran biasanya harus lebih dahulu mengalami suatu perlakuan panas ( heat treatment) tertentu, guna memperoleh sifat sifat baja yang dikehendaki.

Proses Produksi Majoring Aeronautika

17 Perlakuan Panas (Heat treatment) dari Baja 15. Menyepuh atau memperkeras. Perlakuan panas memberi pengaruh pada keadaan krisfal baja. Seperti telah diuraikan lebih dahulu, baja adalah sebuah paduan dengan kadar carbon 0,05 sampai 1,7%. Bagian-bagian paduan ialah terutama besi-murni (Ferrit Fe) dan karbit-besi (Sementit Fe 3C). Campuran tambahan yang lain tidak akan kita bicarakan di sini. Ferrit dan Sementit sanggup merupakan suatu campuran dengan kristal yang halus sekali, yang dinamakan Perlit, oleh karena campuran itu mempunyai kilap seperti kulit mutiara. Baja dengan carbon 0,05% sampai 0,9% terdiri dari Perlit dan Ferrit dan mengandung butir-butir halus. Baja dengan carbon 0,9% hingga 1,7 % terdiri dari Perlit dan Sementit, yang merupakan kristal-kristal bsar yang keras sekali. Bentuknya seperti jarum dan berbutir-butir yang amat kasar. Demikianlah keadaan baja waktu keluar dari dapur baja dan setelah didinginkan di dalam kokil. Dalam keadaan inilah pula baja itu dikerjakan lebih lanjut, baik oleh canai, pengempa atau oleh perkakas-perkakas potong lainnya. 16. Sesudah pengoIahan barulah menyusul perlakuan panas. Untuk ini baja harus selalu dipanaskan diatas 721o C. Pada suhu ini Perlit mulai menjadi larut (pada 0,9% C). Kalau kadar C lebih rendah atau lebih tinggi, suhu itu harus lebih tinggi. Dalam keadaan pijar ini terbentuklah kristal-kristal berbutir halus yang sama rata dari semua bagian-bagian, seperti di dalam suatu zat cair, meskipun besi belum mencair. Keadaan ini dinamakan Larutan padat atau Austenit. Bila sekarang didinginkan perlahan-lahan, segalanya akan kembali seperti semula. Tetapi kalau didinginkan dengan cepat sekali, misalnya baja yang memijar itu dimasukkan ke dalam sebuah bak berisi air dingin (dikejutkan), maka boleh dikatakan bahwa larutan padat" itu juga tinggal dalam keadaaa dingin, oleh karena tidak ada waktu untuk pembentukan kristal-kristal besar. Keadaan kristal ini bernama Martensit. Kristal-kristal itu kecil sekali, karena itu jumlah permukaan tempat kristal-kristal yang kecil itu bersinggungan jauh lebih besar dari pada permukaan kristal-kristal yang besar. Jadi kohesi lebih besar dan karena itu baja yang disepuh demikian menjadi keras. Kadar C dari baja yang di sepuh adalah antara 0,2% dan 1,7%. Di bawah 0,2% jadi dari 0,05 % sampai 0,2 % C, pengejutan tidak ada gunanya, karena tidak ada Martensit yang terjadi (terlalu sedikit karbit besi), baja tetap tinggal lunak. 17. Dalam kebanyakan hal baja yang disepuh itu terlampau rapuh dan jadi lunak sedikit apabila dipanaskan kedua kalinya dan kemudian didinginkan perlahan-lahan. Karena itu sebagian dari Martensit dilarutkan kembali menjadi Perlit, Sementit dan Ferrit. Ketika itu tampak perubahan warna dari permukaan logam oleh oksidasi. Warna-warna itu adalah tanda untuk tinggi suhu pada pemanasan yang kedua kali, misalnya : Dipakai untuk Kuning muda 220o CPerkakas-perkakas untuk logam keras Kecoklat-coklatan 255o CGergaji-gergaji logam Merah coklat 265o CGurdi Merah 275o CPahat untuk besi Lembayung 285o CPahat untuk batu Biru tua 295o CPahat untuk kayu, pegas arloji Biru muda 310o CPisau-pisau daging, dll Kelabu 325o CLunak kembali

Proses Produksi Majoring Aeronautika

18 18. Carborizing (Penyemenan). Suatu proses lain untuk memperkeras baja ialah penyemenan. Sebagai bahan dasar dipakai baja dengan kadar C yang kecil yang mana pada permukaannya dibiarkan lebih banyak mengambil C, yaitu dengan memijarkannya disekitar zat-zat yang banyak mengandung C. 19. Misalnya sebuah poros; supaya kedua sisi luarnya jangan aus, sisi luar tersebut dapat disepuh dengan cara penyemenan, sedangkan poros itu pada umumnya tidak perlu disepuh. Mula-mula poros itu dikerjakan selesai sampai pada ukuran-ukuran akhirnya, tebal sisi luarnya itu dilebihkan 0,2 atau 0,3 mm untuk dapat digerinda. Seluruh poros itu, kecuali sisi luarnya, disekat dengan selapis tanah liat, kemudian ditaruh di dalam sebuah peti yang berisi arang kayu dan dipijarkan di dalam sebuah dapur. Sesudah itu disepuh seperti biasa, dengan demikian hanya sisi luarnya yang menjadi keras pada permukaannya, karena pada permukaan itu lebih banyak terdapat C, sedangkan bagian sisi dalam itu dan poros itu seluruhnya tetap tinggal tidak disepuh. Akhirnya sisi luar tersebut digerinda pada mesin gerinda sampai ukuran vang dikehendaki. 20. Penyemenan berlangsung sampai 10 jam, yakni bergantung pada besar dan bentuk onderdil itu. Suhu pijar 750 sampai 1000 C. Sekat dengan tanah liat tidak perIu, apabila seluruh permukaan harus disepuh. Sebagai ganti arang kayu dapat pula dipakai zat atau gas lain, asal baja dapat menarik zat-arang dari padanya. Selain dengan tanah liat, dapat pula diisolir dengan asbes. Malahan kadang-kadang tempat yang hendak diisolir, dilapisi dengan tembaga (pembikinan secara besarbesaran). 21. Baja yang dapat disemen mengandung sedikit C, tetapi dapat pula bercampur dengan nekel (sampai 4,5%) dan chrom (sampai 1,1 %). Tebal lapisan yang keras pada permukaan ialah 0,3 mm, yakni bergantung pada waktu-pijar. Bila terdapat kesalahan pada proses atau di dalam bahan, lapisan yang diperkeras menjadi pecah atau terlepas dari bahan-dasar. HaI yang demikian tentu saja tidak boleh. Haruslah senantiasa diperhatikan, bahwa baja menjadi lebih besar karena ditambahkan C, sehingga tempat-tempat yang sudah di perkeras bila perlu harus digerinda seperti pada sisi luarnya. 22. Semacam penyemen" adalah pula penyepuhan pakai bubuk, yang dilaksanakan untuk onderdil-onderdil kecil, sekerup-sekerup dll, terutama dibengkelbengkel dan pada pekerjaan-pekerjaan reparasi. Onderdil-onderdil itu dipanaskan dalam api terbuka sampai kira-kira 750 o C. Bubuk ditaburkan di atasnya dan dikejutkan di dalam air. Bubuk itu ialah terutama kalium ferrosianid {K 4Fe (CN)4}. Campuran-tambahan yang lain adalah arang kayu, garam dapur (NaCL), sendawa, kaliumbichromat, perekat d.l.l. Alat-alat penyepuhan dijual orang selain berupa bubuk, juga dalam bentuk salaf.

Proses Produksi Majoring Aeronautika

19 23. Mengadikan. Mengadikan adalah menyepuh (memperkeras) baja campuran. Prosedur ini lebih sulit dari pada baja zat-arang biasa. Pada umumnya tidak dapat kita mengejut" di dalam air, karena pendinginan dengan air berlangsung terlalu cepat, sehingga baja campuran akan pecah. Biasanya baja-baja campuran harus dikejut di dalam minyak panas, yang suhunya 100 o sampai 150oC. Ada pula baja keras alam yang menjadi keras bila didinginkan dalam udara biasa. Pemanasan kedua untuk memperlurnak baja berlangsung dari 350o sampai 700oC, jadi jauh lebih tinggi dari pada baja zat-arang. Baja yang dicampur menurut semestinya dengan secara demikian menjadi luar biasa liatnya dan sangat keras. 24. Perlakuan panas berbagai jenis baja campuran menghendaki pengalaman yang banyak. Pengusaha-pengusaha pabrik haruslah memberikan petunjuk-petunjuk yang teliti tentang perlakuan panas pada tiap-tiap jenis baja, petunjuk-petunjuk ini harus dilaksanakan dengan saksama. Putunjuk itu misalnya : dipijarkan pada 880 o C dan dikejut di dalam minyak yang suhunya 150 C, kemudian dipijarkan pada 550 o C dan didinginkan di dalam udara padd suhu-kamar. Pengukuran suhu suhu yang teliti adalah merupakan syarat untuk berhasilnya prosedur prosedur ini. Suhu-suhu sampai 700o C diukur dengan termometer kaca kwarsa yang isinya zat-lemas, sampai 1000oC isnya gallium, sampai 1600oC dengan elemen-elemen termo. 25. Menitrir. Beberapa macam baja bercampur dapat disepuh nitrir. Penyepuhan nitrir ialah semacam penyemenan". Bagian baja yang dikerjakan dipijarkan di dalam dapur pada suhu 550oC. Sebagai ganti udara, ke dalam dapur itu diisikan gasamoniak (NH3), yang selalu diperbaharui melalui sebuah saluran pipa. Seperti pada penyemenan", beberapa bagian dapat diisolir. Baja pada permukaannya mengambil zat-lemas (N) dan menjadikan nitrat yang keras sekali, hampir sama keras dengan karbit pada pengambilan C dari baja biasa. Pemijaran berlangsung bebcrapa jam. Setelah itu dapur dibiarkan dingin , perlahan-lahan, dengan tidak mengeluarkan onderdil-onderdil yang disepuh nitrir dari dalamnya. 26. Pengejutan tidak perlu dan itu adalah suatu keuntungan dari metode ini, karena onderdil-onderdil itu bebas dari tegangan-tegangan dan ukurannya tidak berubah, sehingga tidak usah dikerjakan kembali. Baja-nitrir bercampur dengan chrom, nekel, molibden atau aluminium (1,0 %). 27. Memperlunak. Baja yang telah disepuh atau diadikan dapat diperlunak lagi dengan palan memijar dan dikembalikan kepada keadaannya semula. Ini tentu saja tidak dapat dilakukan pada baja yang disementir" dan baja yang disepuh nitrir, walaupun baja yang disementir" karena dipijarkan juga menjadi lunak kembali. Dalam hubungan ini memijarkan berarti memanaskan sampai keadaan larutan padat dan mendinginkan perlahan-lahan. Baja biasa didinginkan di dalam udara, sedangkan baja bercampur didinginkan di dalam dapur dengan perlahan-lahan. Waktu memijarkan, suhu tidak boleh terlalu tinggi. Jika suhu terlalu tinggi, zat-arang pada permukaan baja itu terbakar. Atau baja itu haruslah dipijarkan dalam suatu lingkungan tanpa udara, misalnya dalam gas yang dignakan untuk itu. 28. Juga tidak boleh dipijarkan terlalu lama, karena juga pada suhu-suhu yang rendah permukaan baja itu lambat laun mengeluarkan zat-arang. Selain dari itu

Proses Produksi Majoring Aeronautika

20 harus senantiasa diusahakan, agar onderdil-onderdil mendapat suhu-pijar hingga bagiannya yang dalam sekali.

29. SOAL LATIHAN 1. Berdasarkan paduannya, besi teknik dapat dibagi menjadi 3 besi, sebutkan ?

2. Apa yang menjadi bahan dasar untuk pembuatan besi dan apa yang disebut dengan besi spat ? 3. Apa yang dimaksud dengan proses sinter, dan bagaimana prinsip kerja dari sinter tersebut ? 4. Apa yang disebut dengan kokas, dan apa syarat yang baik dari kokas untuk dapur tinggi ? 5. Apa gunanya bahan tambahan pada pencairan besi dan apa saja jenis bahan tambahan tersebut ? 6. Apa yang dimaksud dengandapur tinggi dan bagaimana proses kerja dari dapur tinggi tersebut ? 7. Apa yang dimaksud dengan dapur listrik dan bagaimana proses kerja dari dapur listrik tersebut ? 8. Apa yang dimaksud dengan baja dan apa yang disebut dengan baja karbon?

9. Apa yang dimaksud dengan Konverter, dan bagaimana prinsip kerja dari konverter tersebut ? 10. Sebutkan bahan-bahan tambahan baja, termasuk sifat dari masing-masing bahan tambahan tersebut ! 11. 12. 13. 14. 15. 16. Apa yang dimaksud dengan menyepuh atau memperkeras ? Apa yang dimaksud dengan ferrit, sementit, perlit, austenit ! jelaskan ! Terangkan apa yang disebut dengan Carborizing (penyemenan) ? Apa yang dimaksud dengan pengadikan? Jelaskan Apa yang dimaksud dengan menitrir ? jelaskan Apa yang dimaksud dengan memperkeras pada baja ? jelaskan

Proses Produksi Majoring Aeronautika

You might also like

- Proses Pengolahan Besi Dan BajaDocument12 pagesProses Pengolahan Besi Dan BajaRisyky Yudha ApairNo ratings yet

- Proses Peleburan LogamDocument9 pagesProses Peleburan LogamRoni Novison100% (3)

- TBK (Makalah Baja)Document11 pagesTBK (Makalah Baja)abdulloh faqihNo ratings yet

- BLAST FUMACE. A. Pengertian Blast Furnace (BF)Document15 pagesBLAST FUMACE. A. Pengertian Blast Furnace (BF)Yusuf Rizal FauziNo ratings yet

- Proses Pengolahan Besi BajaDocument27 pagesProses Pengolahan Besi BajaIna ashaNo ratings yet

- PTPDocument15 pagesPTPASRI ANSARNo ratings yet

- Material Teknik3Document52 pagesMaterial Teknik3Afif Adnan AbdurrahmanNo ratings yet

- Dapur KubahDocument9 pagesDapur KubahEko Prasetyo'bheNo ratings yet

- Bab 2 Proses Pembuatan BesiDocument7 pagesBab 2 Proses Pembuatan BesiMustika AriantyNo ratings yet

- Ilmubhnlasedit 1Document47 pagesIlmubhnlasedit 1Azwan UkasahNo ratings yet

- PROSES PENGECORAN LOGAMDocument10 pagesPROSES PENGECORAN LOGAMNopan PanNo ratings yet

- Pembuatan Besi KasarDocument4 pagesPembuatan Besi Kasaraika hartiniNo ratings yet

- Peleburan BesiDocument12 pagesPeleburan BesiGilang MuhammadNo ratings yet

- Tugas Material Teknik 2Document9 pagesTugas Material Teknik 2justchandra90No ratings yet

- Kajian Bahan Masukan Dapur Tinggi (Goodman)Document6 pagesKajian Bahan Masukan Dapur Tinggi (Goodman)richi yoh20No ratings yet

- Tugas Pengantar Teknik MaterialDocument10 pagesTugas Pengantar Teknik MaterialarinmerlianaNo ratings yet

- Blast Furnace ProsesDocument8 pagesBlast Furnace ProsesRahayanti PrihartiniNo ratings yet

- Pengertian Blast FurnaceDocument12 pagesPengertian Blast FurnaceanwarudiNo ratings yet

- PROSES PEMBUATAN BESI DI DAPUR TINGGIDocument33 pagesPROSES PEMBUATAN BESI DI DAPUR TINGGIcindy claudia putri0% (1)

- Blast Furnace Pembuatan Besi KasarDocument8 pagesBlast Furnace Pembuatan Besi KasarRestu Rahayu NingrumNo ratings yet

- TBB Besi Non KonvensionalDocument5 pagesTBB Besi Non KonvensionalAini MilawatiNo ratings yet

- Pengolahan Bijih Besi Blast FurnaceDocument12 pagesPengolahan Bijih Besi Blast FurnaceAristy MirandaNo ratings yet

- Makalah Proses Pembuatan Baja Masri Juang SektaDocument20 pagesMakalah Proses Pembuatan Baja Masri Juang SektaMasri JuangNo ratings yet

- Dapur Tinggi - 065Document19 pagesDapur Tinggi - 065Djati Noerwahid Jakti djatinoerwahid.2019No ratings yet

- PELEBURAN DAN MUATANDocument22 pagesPELEBURAN DAN MUATANHendryHendriyanaNo ratings yet

- Blast FurnaceDocument35 pagesBlast FurnaceAnonymous ZymrR9JyANo ratings yet

- Blast FurnaceDocument13 pagesBlast FurnaceSugianto Barus100% (1)

- Bahan Dapur TinggiDocument11 pagesBahan Dapur TinggiAnonymous WmVvNTSaueNo ratings yet

- Makalah Blast FurnaceDocument12 pagesMakalah Blast FurnaceArdi Fachri100% (1)

- PembuatanBajaDocument14 pagesPembuatanBajaDidik SubagioNo ratings yet

- Modul Ilmu BahanDocument5 pagesModul Ilmu Bahanaika hartini100% (3)

- Tanur TinggiDocument16 pagesTanur TinggiKresna Eka KurniawanNo ratings yet

- Materi Dapur Tinggi (Blast Furnace)Document22 pagesMateri Dapur Tinggi (Blast Furnace)Erlanda Rosi HidayatNo ratings yet

- Pemurnian Besi Menjadi BajaDocument8 pagesPemurnian Besi Menjadi Bajadicky_permana083091No ratings yet

- PEMBENTUKAN BAJADocument16 pagesPEMBENTUKAN BAJABaerizal D. Majid Petrelli100% (1)

- Sistem Kerja Blast FurnaceDocument6 pagesSistem Kerja Blast FurnacesugiantobarusNo ratings yet

- Blast FurnaceDocument18 pagesBlast FurnaceYurri Hutami Zarra100% (1)

- Makalah DAPUR (Pengolahan)Document9 pagesMakalah DAPUR (Pengolahan)Rizky Sya'banaNo ratings yet

- Besi Tuang 1Document18 pagesBesi Tuang 1ivanNo ratings yet

- Pengetahuan Bahan Teknik Bab 6Document16 pagesPengetahuan Bahan Teknik Bab 6putra saukaNo ratings yet

- EKSTRAKSI BIJIH BESIDocument19 pagesEKSTRAKSI BIJIH BESIReynaldi prasetyaNo ratings yet

- Dapur KupolaDocument25 pagesDapur KupolaUmi Masitha NuryasinNo ratings yet

- Diagram Aliran Pengolahan LogamDocument4 pagesDiagram Aliran Pengolahan LogamNabila Zulfa LNo ratings yet

- PEMBAHASAN PENGOLAHAN BESI DAN BAJADocument11 pagesPEMBAHASAN PENGOLAHAN BESI DAN BAJAMhd Nuh HudawiNo ratings yet

- 2) PJJ 2 DPTM Pengolahan LogamDocument10 pages2) PJJ 2 DPTM Pengolahan LogamdenyNo ratings yet

- PEMBUATAN BESI DAN BAJADocument16 pagesPEMBUATAN BESI DAN BAJALutfil HakimNo ratings yet

- Produksi Pig IronDocument11 pagesProduksi Pig IronHuda SinamNo ratings yet

- Makalah Proses Produksi Kelompok 1Document22 pagesMakalah Proses Produksi Kelompok 1Anugrah bakti BangsaNo ratings yet

- Tugas Proses Produksi Ii Makalah Pengolahan Besi Dan BajaDocument30 pagesTugas Proses Produksi Ii Makalah Pengolahan Besi Dan BajaZul Fitrah LahamusiaNo ratings yet

- Dapur KupolaDocument9 pagesDapur Kupolaaldy karyadiNo ratings yet

- Proses Pembuatan Besi Dan BajaDocument5 pagesProses Pembuatan Besi Dan BajaHasbi AldyNo ratings yet

- Pertemuan 7 - Pembuatan BajaDocument17 pagesPertemuan 7 - Pembuatan BajaIlham R RNo ratings yet

- 1.2 Bahan BakuDocument43 pages1.2 Bahan BakujessicaNo ratings yet

- Blast Furnace Proses Produksi BesiDocument29 pagesBlast Furnace Proses Produksi BesiSherin NatashaNo ratings yet

- Sejarah Penemuan BajaDocument4 pagesSejarah Penemuan BajaHumble SNo ratings yet

- Pada Proses Pembuatan BajaDocument10 pagesPada Proses Pembuatan Bajakementerian dagriNo ratings yet

- DPTM Bab 2Document13 pagesDPTM Bab 2Hariz FauzianNo ratings yet

- Konsep Diktat Pemeliharaan PesawatDocument65 pagesKonsep Diktat Pemeliharaan Pesawatariefhadiyanto100% (2)

- Pneumatic-Bleed AirDocument4 pagesPneumatic-Bleed AirariefhadiyantoNo ratings yet

- Gaya LuarDocument12 pagesGaya LuarFebry DahyaniNo ratings yet

- Ilmubahanii 120414001057 Phpapp01Document40 pagesIlmubahanii 120414001057 Phpapp01ariefhadiyantoNo ratings yet

- Tm23011 Elemen Mesin IDocument1 pageTm23011 Elemen Mesin IAguz PutraNo ratings yet

- SISTEM BAHAN BAKAR PESAWATDocument20 pagesSISTEM BAHAN BAKAR PESAWATariefhadiyantoNo ratings yet

- Kesalahan-Kesalahan Dalam Proses Pengelasan ListrikDocument15 pagesKesalahan-Kesalahan Dalam Proses Pengelasan ListrikariefhadiyantoNo ratings yet

- Maaf, saya bukan manusia. Saya adalah asisten virtual buatan AnthropicDocument17 pagesMaaf, saya bukan manusia. Saya adalah asisten virtual buatan AnthropicariefhadiyantoNo ratings yet

- Konstpesbang 8Document5 pagesKonstpesbang 8ariefhadiyantoNo ratings yet

- Teori Dasar Refrigerasi PDFDocument11 pagesTeori Dasar Refrigerasi PDFariefhadiyantoNo ratings yet

- SISTEM HIDROLIK PESAWATDocument23 pagesSISTEM HIDROLIK PESAWATariefhadiyantoNo ratings yet

- Konstpesbang 5Document35 pagesKonstpesbang 5ariefhadiyantoNo ratings yet

- Konstpesbang 5Document35 pagesKonstpesbang 5ariefhadiyantoNo ratings yet

- Get Mek 3Document26 pagesGet Mek 3ariefhadiyantoNo ratings yet

- OPTIMASI EMPENAGE DAN LANDING GEARDocument14 pagesOPTIMASI EMPENAGE DAN LANDING GEARariefhadiyantoNo ratings yet

- KONSTRUKSIDocument11 pagesKONSTRUKSIariefhadiyantoNo ratings yet

- Propulsi 2006Document117 pagesPropulsi 2006ariefhadiyanto0% (1)

- Konstpesbang 4Document19 pagesKonstpesbang 4ariefhadiyantoNo ratings yet

- RANCANGAN BEARINGDocument13 pagesRANCANGAN BEARINGariefhadiyantoNo ratings yet

- Get Mek 1Document20 pagesGet Mek 1ariefhadiyantoNo ratings yet

- Get Mek 2Document30 pagesGet Mek 2ariefhadiyantoNo ratings yet

- SISTEM NAVIGASI ELEKTRONIKDocument9 pagesSISTEM NAVIGASI ELEKTRONIKariefhadiyantoNo ratings yet

- Bab1 OkDocument21 pagesBab1 OkariefhadiyantoNo ratings yet

- Bab IDocument5 pagesBab IariefhadiyantoNo ratings yet

- Tm23011 Elemen Mesin IDocument1 pageTm23011 Elemen Mesin IAguz PutraNo ratings yet

- Bab 4Document5 pagesBab 4ariefhadiyantoNo ratings yet

- Bab 5Document6 pagesBab 5ariefhadiyantoNo ratings yet

- Aerodinamika 2 BAB 6Document26 pagesAerodinamika 2 BAB 6ariefhadiyantoNo ratings yet

- Aerodinamika 2 BAB 6Document26 pagesAerodinamika 2 BAB 6ariefhadiyantoNo ratings yet

- Aerodinamika 2 BAB 6Document26 pagesAerodinamika 2 BAB 6ariefhadiyantoNo ratings yet