Professional Documents

Culture Documents

PROSES PEMBUATAN AMMONIA

Uploaded by

Lilies Susanti 李凌思0 ratings0% found this document useful (0 votes)

2K views5 pagesOriginal Title

Proses Pembuatan Ammonia

Copyright

© Attribution Non-Commercial (BY-NC)

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Attribution Non-Commercial (BY-NC)

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

2K views5 pagesPROSES PEMBUATAN AMMONIA

Uploaded by

Lilies Susanti 李凌思Copyright:

Attribution Non-Commercial (BY-NC)

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 5

PROSES PEMBUATAN AMMONIA

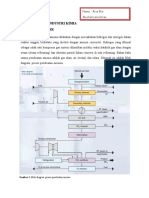

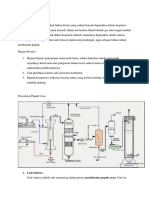

Ammonia dapat disintesa dari nitrogen dan oksigen, melalui reaksi katalisis

sederhana, dimana 3 mol hidrogen bergabung dengan 1 mol nitrogen membentuk 2 mol

ammonia dengan proses seperti pada gambar di bawah ini:

Flowsheet Proses Pembuatan Ammonia

Gas umpan, yaitu hidrogen dan oksigen dengan perbandingan 3 : 1 diumpankan

melalui bagian bawah reaktor 1 melalui pipa saluran 2. Pembagi arus (distributor) 3

ditempatkan dekat dengan reaktor 1 untuk memfasilitasi penyebaran gas umpan secara

merata di dalam reaktor 1. Aliran gas umpan yang mengandung suspensi liquid katalis

dialirkan melalui bagian atas reaktor 1. Gas produk yang dihasilkan meninggalkan

reaktor melalui pipa saluran 5, didinginkan dalam heat exchanger 6, dan mengalir

melalui pipa saluran 7 ke separator gas-cair dimana ammina cair dipisahkan dari gas

pencucinya (purge gas). Gas produk dari separator 8 dialirkan melalui saluran 9 dan

melalui katup kontrol tekanan 10 menuju aliran umpan keluar 11 dimana gas pencuci

mengalir ke bahan bakar. Ammina cair yang dipisahkan pada bejana 8 mengalir melalui

pipa saluran 12 ke pompa 13 dan melalui pipa saluran 14 menuju kembali ke reaktor 1.

Ammina cair dari reaktor 1 dipindahkan melalui pipa saluran 15 menuju pompa 16 dan

pompa umpan keluar 17. Sebagian dari ammina cair diresirkulasi kembali melalui pipa

saluran 18 ke reaktor 1, melalui heat exchanger 19, dan melalui pipa saluran 20 dan 21.

Sebagian ammina cair yang lain melalui pipa umpan keluar 17 dialihkan ke pipa saluran

22 untuk mendapatkan ammonia. Cairan ini mengalir melalui katup pengontrol tekanan

23 ke pipa saluran 24 melewati suatu turbin hidrolik 25 menuju pipa saluran 26 untuk

dipanaskan di tungku (furnace) 27. Gas buangan (effluent) dari tungku 27 mengalir

melalui pipa saluran 28 menuju separator gas-cair 29. Zat reaktan yang terdekomposisi

mengalir dari separator 29 melewati pipa saluran 30, heat exchanger 31, dan pipa

saluran 32 menuju pompa 33. Produk dari pompa 33 mengalir melalui pipa saluran 34

dan bergabung dengan ammina cair yang disirkulasi kembali dari pipa saluran 20 pada

pipa saluran 21 untuk umpan pada bagian bawah reaktor 1. Gas effluent dari separator

29, mengandung terutama ammonia, mengalir melalui pipa saluran 35, melalui heat

exchanger 36, dan melalui pipa saluran 37 menuju separator gas-cair 38. Senyawa

ammina berkondensasi pada heat exchanger 36 dan dikumpulkan oleh separator gas-

cair 38 dikembalikan melalui pipa saluran 39 dan pompa 40 ke inlet pompa 33. Produk

gas ammonia dari separator gas-cair 38 mengalir melalui pipa saluran 41 menuju air

pendingin 42 dimana produk ammonia dikondensasi dan dikumpulkan oleh separator

gas-cair 43. Tekanan pada tahap kondensasi ammonia ini dikontrol oleh katup (valve)

44. Ammonia yang dikumpulkan oleh separator gas-cair 43 dikeluarkan melalui pipa

saluran 45 dan diumpan ke sistem refrigerasi ammonia (tidak ditunjukkan pada gambar)

dimana produk disimpan pada suhu -28oF.

Reaktor untuk reaksi ini sintesis ini memiliki dua ataupun empat bed katalis.

Aktivitas katalis adalah factor lain yang mempengaruhi performansi dari reaktor.

Aktivitas katalis yang baik diperlukan untuk menurunkan temperatur operasi dan

meningkatkan kesetimbangan termodinamik ammonia dan banyaknya konversi umpan

menjadi ammonia.

Zat katalis lain yang digunakan pada pabrik ammonia saat ini adalah katalis

alkali magnetit yang tahan lama dan peningkatan aktivitas katalis ditingkatkan dengan

memperkecil ukuran partikel. Pemanfaatan aktivitas katalis yang lebih tinggi yang

diperoleh dengan memperkecil ukuran partikel dapat mengakibatkan masalah pada

desain proses yaitu bahwa ukuran partikel yang lebih kecil menyebabkan penurunan

tekanan pada bed katalis, yang merupakan pertimbangan penting dalam desain plant

secara keseluruhan, yaitu pertimbangan bahwa proses akan menjadi tidak

menguntungkan,karena proses akan memerlukan energi yang lebih tinggi untuk

melakukan recycle gas sintesis yang tidak terkonversi. Desain bed yang digunakan

adalah untuk partikel dengan diameter 6 – 10 mm, meskipun pada beberapa desain bed

menggunakan partikel dengan ukuran diameter 14 – 20 mm. Selama bertahun-tahun

plant designer berusaha untuk memanfaatkan ukuran katalis yang lebih kecil untuk

mendapatkan peningkatan aktivitas katalis. Pada literatur tidak ditemukan adanya

penggunaan katalis yang berdiameter di bawah 1,5 – 3 mm.

Katalis tidak memiliki pengaruh terhadap posisi kesetimbangan kimia, tetapi

katalis berpengaruh terhadap alur alternatif dengan menurunkan energi aktivasi reaksi

yang kemudian dapat meningkatkan kecepatan reaksi tersebut, sedangkan secara

keseluruhan produk yang dihasilkan tidak berubah. Proses pembuatan ammonia yang

dilakukan dengan menggunakan reaksi Haber-Bosch menggunakan osmium dan

ruthenium sebagai katalis. Pada 1909 berdasarkan petunjuk Bosch, peneliti BASF

Alwin Mittasch menemukan bahwa menemukan katalis yang lebih murah, yaitu dengan

menggunakan katalis besi yang masih digunakan hingga hari ini,

Katalis besi (Fe) yang digunakan pada proses pembuatan ammonia dipersiapkan

dengan mengontakan sejumlah magnetit, besi oksida ke dalam umpan panas hidrogen.

Hal ini akan menyebabkan proses reduksi magnetit ke besi oksida sehingga oksigen

dapat disingkirkan dalam proses. Pada proses reduksi, katalis akan tetap

mempertahankan sebagian besar dari volumenya sehingga menghasilkan zat yang

berpori-pori dan memiliki luas permukaan besar dan efektif digunakan sebagai katalis.

Komponen minor lain dari katalis ini adalah kalsium dan aluminium oksida yang

membantu katalis mempertahankan luas permukaannya dalam waktu lama, dan kalium

yang membantu katalis mempertahankan densitas elektronnya sehingga meningkatkan

keaktivitasan dari katalis ini.

DAFTAR PUSTAKA

Anonim. 2010. Haber Process. http://en.wikipedia.org/wiki/Haber_process. Diakses

pada 4 Desember 2010.

Schwarzenbek, F. Eugene. 1990. Synthetic Ammonia Process. http://www.freepatents-

online.com/4906447.html. Diakses pada 4 Desember 2010.

You might also like

- Narasi-BOILER FEED WATER PermasalahanDocument19 pagesNarasi-BOILER FEED WATER PermasalahanPendi Adi MertaNo ratings yet

- INDUSTRI NITROGENDocument9 pagesINDUSTRI NITROGENsandytuminNo ratings yet

- Proses Industri Kimia AmmoniaDocument6 pagesProses Industri Kimia AmmoniaibessemalinaNo ratings yet

- Produksi Bersih Urea BaruDocument12 pagesProduksi Bersih Urea BaruAfrina NuratikaNo ratings yet

- Proses Produksi AsetilenDocument9 pagesProses Produksi AsetilenSyahrul RamadhanNo ratings yet

- PT - Pupuk KujangDocument4 pagesPT - Pupuk KujangMuhammad IrwandiNo ratings yet

- Amonia: Sifat, Proses Pembuatan, dan PenerapannyaDocument16 pagesAmonia: Sifat, Proses Pembuatan, dan PenerapannyaRedinan ChandraNo ratings yet

- Tugas Teknik Reaksi Kimia 2 Kelompok 11Document26 pagesTugas Teknik Reaksi Kimia 2 Kelompok 11Danar AdityaNo ratings yet

- Analisa Sistem Manajemen EnergiDocument17 pagesAnalisa Sistem Manajemen EnergiJefry Riady Gurning Jr.No ratings yet

- OPTIMALKAN PENGGUNAAN CO2Document14 pagesOPTIMALKAN PENGGUNAAN CO2Alvin AdamNo ratings yet

- BAB III Sintesa, Recovery, KristalisasiDocument6 pagesBAB III Sintesa, Recovery, KristalisasiMega Nurjannah AhmadNo ratings yet

- Asam Formiat Merupakan Suatu Jenis Asam Alkil Karboksilat Dengan Rumus Molekul HCOOHDocument3 pagesAsam Formiat Merupakan Suatu Jenis Asam Alkil Karboksilat Dengan Rumus Molekul HCOOHElfira Rizka AlfaraniNo ratings yet

- Mata Kuliah EkstraksiDocument12 pagesMata Kuliah EkstraksiIndera PradanaNo ratings yet

- TRCI ProsesDocument48 pagesTRCI ProsesAhmad Mukhroji WiratamaNo ratings yet

- OPTIMASI KIMIADocument11 pagesOPTIMASI KIMIARio LuphtheirsNo ratings yet

- MeroxDocument9 pagesMeroxTunjung HayNo ratings yet

- Nomor 2Document4 pagesNomor 2David Hoktua Siregar siregarNo ratings yet

- Optimasi Proses AmmoniaDocument38 pagesOptimasi Proses AmmoniaAstri HandayaniNo ratings yet

- AsetilenaDocument16 pagesAsetilenaAgam Z TambunNo ratings yet

- Resume Paten Etilen OksidaDocument8 pagesResume Paten Etilen OksidalefinnfNo ratings yet

- Bab 4 Tugas Khusus (Fix Nian Insyaallah)Document27 pagesBab 4 Tugas Khusus (Fix Nian Insyaallah)Ulfa HutriNo ratings yet

- AmoniaDocument10 pagesAmoniaRiiska Deska AmeliaNo ratings yet

- Purifikasi UnitDocument5 pagesPurifikasi UnitLiza HumairohNo ratings yet

- OPTIMASI UREADocument8 pagesOPTIMASI UREAmulianiNo ratings yet

- TRK Kelompok 1Document18 pagesTRK Kelompok 1Dimas Riska IrawanNo ratings yet

- Perpindahan MassaDocument5 pagesPerpindahan Massafarahayu17No ratings yet

- Proses Produksi Pupuk Urea di PT. Pupuk KujangDocument14 pagesProses Produksi Pupuk Urea di PT. Pupuk KujangKa NasNo ratings yet

- OPTIMAL NERACA MASSADocument34 pagesOPTIMAL NERACA MASSAAnonymous 86hrhOCTQJNo ratings yet

- Peralatan Bantu Pada BoilerDocument9 pagesPeralatan Bantu Pada BoilerpututyuswNo ratings yet

- Makalah Analisis Sistem TermalDocument17 pagesMakalah Analisis Sistem TermalMeilani Kharlia PutriNo ratings yet

- Word Patent Proses 1Document4 pagesWord Patent Proses 1Alvin AdamNo ratings yet

- Proses Pembuatan Asam AsetatDocument4 pagesProses Pembuatan Asam AsetatWidya FiqraNo ratings yet

- OPTIMASI PROSESDocument21 pagesOPTIMASI PROSESValencia Darmawan HNo ratings yet

- Bab IiiDocument105 pagesBab IiiMuliyawati GahiwuNo ratings yet

- Pembuatan AmoniaDocument14 pagesPembuatan AmoniaIlham Surya Abadi50% (2)

- Tugas Pik AmoniaDocument12 pagesTugas Pik AmoniaArdi RiyanNo ratings yet

- Proses AmoniaDocument3 pagesProses AmoniaKiki LestariNo ratings yet

- Tugas Khusus KujangDocument7 pagesTugas Khusus KujangSelvera HandayaniNo ratings yet

- Makalah Ipal Industri Hno3Document14 pagesMakalah Ipal Industri Hno3PT. Global indo PowerNo ratings yet

- AMONIA - Enriched - YULIA DWI R - 135061100111002Document10 pagesAMONIA - Enriched - YULIA DWI R - 135061100111002Ulfia Al RahmaNo ratings yet

- Sintesis PVAc dan PVADocument4 pagesSintesis PVAc dan PVAAlbert RandaNo ratings yet

- Uraian Proses AmmoniaDocument16 pagesUraian Proses AmmoniaIlman Tafdhila100% (2)

- OPTIMASI AMONIADocument8 pagesOPTIMASI AMONIASyariful Maliki NejstaršíNo ratings yet

- Industri PupukDocument11 pagesIndustri PupukIntan Siti Hardianti IINo ratings yet

- OPTIMASI PEMBUATAN AMONIADocument32 pagesOPTIMASI PEMBUATAN AMONIAFaris NaufalNo ratings yet

- DekaIrawan - TUGAS BLOK DIAGRAM PABRIK AMONIAK DAN UREADocument15 pagesDekaIrawan - TUGAS BLOK DIAGRAM PABRIK AMONIAK DAN UREAdeka irawanNo ratings yet

- Pengertian BoilerDocument15 pagesPengertian BoilernovarachNo ratings yet

- Mentahan KerkomDocument25 pagesMentahan KerkomLuthfi RasyidNo ratings yet

- Laporan-Kel4 PIK A PLG MateriKel2Document28 pagesLaporan-Kel4 PIK A PLG MateriKel2Almira JasminNo ratings yet

- Kisi Kisi PikDocument3 pagesKisi Kisi PikAzzis Dwi HertantoNo ratings yet

- UREADocument14 pagesUREAhapsariindreyNo ratings yet

- Tugas Pembangkit Tenaga Uap - Satria Dimas Putra - 1704102010057 - Alat Bantu Dan Alat Pengaman Kontrol Ketel UapDocument18 pagesTugas Pembangkit Tenaga Uap - Satria Dimas Putra - 1704102010057 - Alat Bantu Dan Alat Pengaman Kontrol Ketel UapAWAK GAWATNo ratings yet