Professional Documents

Culture Documents

Sejarah PLC

Uploaded by

Muhammad JasmandaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Sejarah PLC

Uploaded by

Muhammad JasmandaCopyright:

Available Formats

Programmable Logic Controller atau PLC pada awalnya dikenal sebagai Programmable Controller (PC) yang lahir sebagai

produk yang kompak, dapat diprogram dan di reprogram seperti komputer, tidak memakan tempat dan energi yang besar, bebasiskan teknologi digital, yang dapat menggatikan rangkaian relay dan kaku (hardwire).

Pada saat itu rangkaian relay merupakan tulang punggung system kontrol di industri proses maupun di industri manufaktur. Dengan kata lain produk PLC dewasa ini adalah benar-benar berangkat dari kebutuhan untuk menjalankan industri, agar lebih murah dan efisien. PLC pertama kali dirancang dari General Motor (USA) Divisi Hydromatic pada tahun 1968. Kemudian pada tahun 1977, Allan Bradley Co. Meluncurkan produksi PLC berbasiskan mikroprosessor (intel 8080) yang pertama.

Saat ini puluhan pabrik PLC seperti Siemens, Omron, Facon, Mitsubisi dll. Dengan aplikasi mulai dari keperluan alat rumah tangga sampai untuk mengendalikan industri proses atau industri

PLC (Programable Logic Controller) merupakan perangkat pengontrol yang berbasiskan fungsi rangkaian logika, namun dalam perkembangannya sejalan dengan kebutuhan industri PLC memiliki fungsi dan aplikasi yang lebih banyak dari rangkaian logika. PLC merupakan peralatan berbasis microprosessor yang dirancang khusus untuk menggantikan kerja rangkaian logika dan aplikasi lain, juga didesain untuk berbagai aplikasi yang berhubungan dengan sensor-sensor industri. System koordinasi PLC adalah sebagai berikut

CPU mengeksekusi pengkodean intruksi dari memory, menghasilkan sinyal/data kendali yang diteransfer ke I/O (input-output) atau ke memori. Programing Device(PD) adalah perangkat untuk membuat, mengedit, atau debuging program PLC, merupakan PC dengan adapter communication PLC. Programing Memory (PM) berfungsi menyimpan intruksi, program dan data program PLC, berupa RAM , EPROM ataupun EEPROM. Modul input/output (I/O) adalah parameter input dan output dari peralatan yang dikontrol. Modul ini berupa I/O discrete dan special I/O. Dikenal 2 tipe memori pada programmable controller, yaitu: - RAM (Random Access Memory) - ROM (Read Only Memory) Pada memory RAM, berisi nilai-nilai variabel yang dapat berubah menurut waktu. Sebagai contoh adalah present value dari timer atau counter, maupun nilai-nilai variabel internal lainnya dari programmable controller. Sedangkan pada ROM, karena sifatnya yang permanen, maka hanya akan berisi data atau program yang sudah fixed (tidak berubah-ubah), seperti security data dari programmable controller, set value dari timer atau counter. Diantara jenisjenis memori yang termasuk dalam kategori ROM, dikenal EEPROM yang digunakan pada programmable controller pada masa kini. Pada awal perkembangannya, PLC hanya digunakan untuk operasi logika biasa (on/off suatu output berdasarkan sequence yang sudah ditetapkan). Hal ini sesuai dengan namanya sebagai Programmable Logic Controller, yaitu sebuah computer yang deprogram untuk melakukan operasi-operasi logika.

Dalam perkembangan selanjutnya, istilah ini bergeser menjadi Programmable Controller saja, dimana istilah Logic sudah tidak ada. Hal ini dikarenakan PLC sudah digunakan untuk melakukan operasi-operasi aritmatika, string, dan operasi lain yang tidak sekedar operasi logika biasa.

Sistem control dilihat dari sejarah perkembangannya dapat dibagi menjadi 2 masa, yaitu: - Masa wired-logic - Masa programmed-logic Pada masa wired-logic, suatu panel akan terdiri dari banyak komponen (seperti relay, timer dan counter) yang mana pengkabelannya secara fisik. Akibatnya untuk rangkaian control skala besar, maka pengkabelannya akan banyak dan rumit. Sebagai konsekuensinya, untuk melakukan modifikasi ataupun troubleshooting jika terjadi masalah akan cukup sulit. Hal ini berbeda saat teknologi system control mengalami banyak perkembangan dan berada pada masa programmed-logic. Di mana pengkabelan secara fisik sudah jauh berkurang dan digantikan oleh pengkabelan secara program (software). Dengan cara ini modifikasi dan troubleshooting system dapat dilakukan dengan jauh lebih mudah dan cepat. Jumlah komponen pada suatu panel juga jauh berkurang dengan adanya PLC, dimana relay-relay, timer dan counter sudah terintegrasi didalam sebuah PLC

Jenis - Jenis PLC PLC memiliki beberapa jenis yaitu: Small / mikro yaitu PLC yang paling sederhana dengan power suplly modul, CPU, dan I/O modul dan communication port dalam satu casing, biasanya dibatasi dengan beberapa I/O discrete dan dapat diekspansi. Contoh jenis ini adalah Omron CP1H, Siemens S7-200, Fuji Electric SP

Medium PLC memiliki modul CPU, I/O ataupun communication yang terpisah, antar modul dihubungkan konektor atau backplane dan memiliki kapasitas hingga lebih dari 2000 I/O. Contoh jenis ini adalah Omron CS1, Siemens S7-300

Large PLC dengan ciri yang sama dengan medium PLC tetapi memilki kapasitas I/O

yang besar dan lebih mampu untuk dihubungkan dengan manajemen pengontrolan yang lebih tinggi. Contoh jenis ini adalah Omron CVM1, Siemens S7400

JENIS INPUT/OUTPUT (I/O) Jenis I/O pada PLC antara lain

1. Discrete I/O yaitu digital input dan output berbentuk logic dengan taraf high 24VDC atau low 0V atau berupa output kontak relay yang dapat dialiri sampai 240VAC 2. Special I/O yaitu I/O yang memiliki fungsi fungsi khusus

y y

y y y y

a. Analog Input Modul b. Temperatur Modul yaitu PT100 atau thermocouple(low level analog input) c. High Speed Counter Modul yaitu frekuensi logic dengan taraf high umumnya 5V, 12V atau 24V. d. Fuzzy Logic Modul e. PID Modul f. Servo Modul g. Communication modul berupa protocol yang dibuat oleh masing-masing pabrikan misalnya Fieldbus, Modbus, Profibus, Ethernet, Sysmac way, Device Net, Control Net

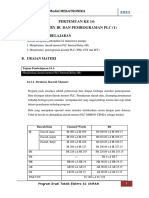

Data PLC Karena dibangun oleh microprosessor maka format data yang diolah dari I/O adalah: 1. Boolean merupakan 1 bit informasi data. Bolean digunakan pada perintah perintah logic Bit adalah lokasi di memori yang hanya dapat bernilai benar atau salah (logika 1 atau 0). Ada beberapa jenis bit yang dikenal pada programmable controller, seperti input bit, output bit dan internal bit. Gambar di bawah ini dapat memberikan gambaran mengenai pengertian bit. 2. Byte adalah format integer 8 bit data ( 128 ). Dibagi menjadi 2 jenis dengan memakai tanda dan tidak bertanda. Bit yang paling kiri merupakan tanda negatif 3. Word adalah format integer 16 bit data ( 32768 ) yang tersusun dari 2 data byte. Dibagi menjadi 2 jenis dengan memakai tanda dan tidak bertanda. Bit yang paling kiri merupakan tanda negatif 4. Untuk lebih jelasnya dapat dilihat gambar di bawah ini. 5. Double word adalah format integer 32 bit yang tersusun dari 4 data byte atau 2 data word. Dibagi menjadi 2 jenis dengan memakai tanda dan tidak bertanda. Bit yang paling kiri merupakan tanda negatif 6. Long (64 bit) adalah format integer 64 bit yang tersusun dari 8 data byte atau 4 data word atau 2 data double word. Dibagi menjadi 2 jenis dengan memakai tanda dan tidak bertanda. Bit yang paling kiri merupakan tanda negatif

7. Real atau floating point berupa 32 bit data yang terdiri dari mantisa dan eksponen dengan rumus umum = (tanda) x (1, mantissa) x ( 2 eksponen 127 ). Tanda adalah nilai bit terakhir bila high maka bilangan negatif 8. BCD adalah bilangan biner yang mengkodekan desimal yang paling sedikit adalah 4 bit data dalam suatu bilangan integer yaitu 0000 (0 ) ~ 1001 (9). 9. ASCII (7 bit dengan parity) digunakan untuk menampilkan alphanumeric dengan kode 7 bit, signifikan paling tinggi sebagai penyimpan parity

POWER SUPPLY PLC Power Supply PLC memiliki beberapa jenis tipe tagangan dan ukuran arus pensuplai, umumnya inputnya 100VAC ~ 220VAC dan diubah ke standar power supply PLC yaitu 24VDC. Selain mensuplai CPU dan I/O modul dapat juga mensuplay I/O device bergantung dengan type I/O

Sejarah PLC Secara historis PLC (Programmable Logic Controllers) pertama kali dirancang oleh Perusahaan General Motor (GM) sekitar pada tahun tahun 1968.PLC awalnya merupakan sebuah kumpulan dari banyak relay yang pada proses sekuensial dirasakan tidak fl eksibel dan berbiaya tinggi dalam proses otomatisai dalam suatu industri.Pada saat itu PLC penggunaannya masih terbatas pada fungsi-fungsi kontrol relay saja.Namun dalam perkembangannya PLC merupakan sistim yang

dapat dikendalikan secara terprogram. Selanjutnya hasil rancangan PLC mulai berbasis pada bentuk komponen solid state yang memiliki fl eksibelitas tinggi.Kerja tersebut dilakukan karena adanya prosesor pada PLC yang memproses program sistim yang diinginkan. Saat ini PLC telah mengalami perkembangan yang luar biasa,baik dari segi ukuran, kepadatan komponen serta dari segi fungsinya seiring perkembangan teknologi solid state.Beberapa perkembangan perangkat keras maupun perangkat lunak PLC antara lain: 1.Ukuran semakin kecil dan kompak 2.Jenis instruksi/fungsi semakin banyak dan lengkap, 3.Memiliki kemampuan komunikasi dan sistim dokumentasi yang semakin baik, 4.Jumlah input/output yang semakin banyak dan padat, 5.Waktu eksekusi program yang semakin cepat, 6.Pemrograman relatifsemakin mudah. Hal ini terkait dengan perangkat lunak pemrograman yang semakin user friendly, 7.Beberapa jenis dan tipe PLC dilengkapi dengan modul-modul untuk tujuan kontrol kontinu, misalnya modul ADC/DAC, PID, modul Fuzzy dan lain-lain Perusahaan PLC saat ini sudah memulai memproduksi PLC dengan beberapa ukuran, seperti jumlah input/output,instruksi dan kemampuan lainya yang beragam. Perkembangan dewasa ini pada dasarnya dilakukan agar memenuhi dan memberikan solusi bagi kebutuhan pasar yang sangat luas. Sehingga mampu untuk menjawab permasalahan kebutuhan kontrol yang komplek dengan jumlah input/output mencapai Ribuan.

Gambar 6.2 Contoh PLC 1 Ser SEJARAH PERKEMBANGAN PLCPada tahun 1960, perlunya pengurangan biaya proses produksi dan pemeliharan peralatansystem control berbasis relai elektromekanik diindustri Amerika telah mendorong lahirnyaPLC. PLC MODICON (Modular Digital Controller) merupakan jenis pertama PLC yangdipergunakan pada proses produk- si untuk tujuan komersial.Dalam waktu singkat programmable controller (pengontrol terprogram) mulai digunakansecara meluas di industri.Di tahun 1971, PLC telah banyak mengganti system control relai, yang merupakan langkahawal menuju otomasi kontrol diindustri lainnya, seperti industri makanan dan minuman,pabrik baja, pabrik pembuat kertas, dan lain sebagainya. Gambar 6.3 Standardisasi Bahasa Pemrograman PLC Pada tahun 1973, perkembangan PLC ditandai dengan munculnya PLC Modbus yaitu PLCyang mempunyai kemampuan berkomunikasi dengan PLC lainnya dan bisa diletakan lebihjauh dari lokasi mesin yang akan dikontrol.

Selanjutnya pada tahun 1980-an mulai digagas standardisasi komunikasi dengan protokolotomasi pabrik milik General Motor. Ukuran PLC diperkecil dan pemrograman PLC denganperangkat lunak melalui Personal Computer mulai diperkenalkan. Tahun 1990-an dilakukan reduksi protokol baru dan modernisasi lapisan fisik dari protokol-protokol populer yang telah digunakan sejak tahun 1980 an.IEC berusaha untuk menggambungkan bahasa pemrograman PLC dibawah satu Standar Internasional. Gambar 6.3 memperlihatkan perkembangan standar- disasi bahasa pemrogramanPLC.Saat ini banyak pengembangan tekno- logi di industri pengontrol terprogramPengembangan ini tidak hanya me- nyangkut rancangan pengontrol terprog- ram, tetapijuga pendekatan filosofis arsitektur sistem kontrol. Perubahan me- liputi perangkat kerasdan perangkat lunak PLC.Sehingga sebuah PLC mempunyai ope- rasi

program yang lebih cepat, ukuran lebih kecildengan harga lebih murah, jumlah masukan-keluaran yang lebih banyak, perangkatantarmuka khusus yang memungkinkan piranti dihubung- kan langsung ke pengendali,dan sistem komunikasi dengan perangkat lain. Dimasa mendatang produsen pengon- trol terprogram tidak hanya mengem- bangkanproduk baru saja, tetapi juga akan mengintegrasikan PLC dengan peralatan kontrol danmanajemen pab- rik. PLC akan terhubung pada sistem jaringan melaluicomputer-integrated manufacturing (CIM) systems, meng- kombinasikannya dengan kontrol nume-rik, robot, sistem CAD/CAM, personal computer, sistem informasi manajemen, hierarchical computer based systems . Perkembangan baru dalam teknologi PLC meliputi juga perangkat antar mu- ka denganoperator yang lebih baik, graphic user interfaces (GUIs), dan human-oriented man/machine interfa- ces . Juga meliputi pengembangan an- tar muka yang memungkinkanberkomu- nikasi dengan peralatan, perangkat ke- ras, dan perangkat lunak yang mendukungkecerdasan buatan ( artificial intelli- gence ), seperti sistem I/O logika fuzzy. Instruksi PLC baruakan terus berkem- bang sesuai kebutuhan dan untuk me- nambah kecerdasan padapengendali. Tipe instruksi Knowledge-based and process learning mungkin akandikenal- kan untuk menambah kemampuan sis- tem. . 1 .2 Keuntungan Penggu- naan PLC Berikut ini beberapa kelebihan sistem kontrol berbasis PLC dibandingkan dengan sistemkontrol konvensional : Jumlah kabel yang dibutuhkan dapat dikurangi; Konsumsi daya PLC lebih rendah di- bandingkan dengan sistem kontrol proses berbasisrelai; Fungsi diagnostik pada sistem kontrol dengan PLC dapat mende-teksi kesalahan dengan lebih mudah dan cepat;

Bag 1. Kutipan Latar belakang dan perkembangan PLC June 26, 2008 by Williamzian Robin

Kini persaingan Industri semakin meningkat, efesiensi produksi umumnya dianggap sebagai kunci untuk sukses. Efesiensi produksi peliputi area yang luas seperti : a. Kecepatan dimanan peralatan produksi dan line produksi dapat di set untuk membuat suatu produk. b. Menurunkan biaya material dan upah kerja dari suatu produksi. c. Meningkatkan kualitas dan menurunkan reject. d. Meminimalkan downtime dari mesin produksi. Biaya perawatan produksi murah. Programable Controller memenuhi kebanyakan dari persyaratan diatas dan merupakan salah satu kunci dalam meningkatkan efesiensi produksi dalam industri. Secara traditional, otomatisasi hanya diterapkan untuk suatu tipe produksi dengan volume yang tinggi. Tetapi kebutuhan ini menuntut otomatisasi dari bermacammacam produk dalam jumlah sedang, sebagaimana untuk mencapai produktivitas keseluruhan yang lebih tinggi dan memerlukan investasi minimum dalam pabrik dan peralatan. Sistem Manufaktur Luwes (Fleksible Manufacturing System = FMS) menjawab kebutuhan ini. Sistem ini mencakup peralatan otomatik seperti mesin NC, robot industri, transport otomatik dan produksi yang terkontrol komputer Programable Controller akan banyak dijumpai dalam perlatan industri semacam ini. Apa yang dapat dikerjakan oleh PLC (Programable Logic Controller) 1. Kontrol Urutan. a. Pengganti relay kontrol logik konvensional. b. Pengganti Timer dan Counter. c. Pengganti Pengontrol Card P. C. B card. d. Pengganti Mesin kontrol Auto/ Semi Auto / Manual dan Prosesproses. 2. Kontrol Yang Canggih. a. Penanganan Operasi Aritmatika ( + , , x , / ). b. Penanganan Informasi.<;;/li> c. Penanganan Kontrol Analog (Suhu, Tekanan, dll). d. Penanganan PID (Proporsional-Integral-Diferensial).<;/li> e. Kontrol motor servo.

f. Kontrol motor stepper. 3. Kontrol Pengawasan. ; a. b. c. d. Proses monitor dan alarm. Monitor dan diagnosa kesalahan. Antarmuka dengan komputer (RS-232C/RS 422). Antarmuka Printer/ASCII. <;li>Jaringan kerja otomatis pabrik. e. Local area network. f. Wide area network. Keuntungan dari penggunaan PLC (Programable Logic Controller) dalam otomatisasi. 1. 2. 3. 4. 5. Waktu implementasi proyek dipersingkat. Modifikasi lebih mudah tanpa biaya tambahan. Biaya Proyek dapat dikalkulasi dengan akurat. Training penguasaan lebih cepat. Perancangan dengan mudah diubah dengan software, perubahan dan penambahan dapat dilakukan dengan software. 6. Aplikasi kontrol yang luas. 7. Maintenance yang mudah. Indkator Input dan Output dengan cepat dan mudah dapat diketahui pada sebuah system. Konfigurasi output dengan tipe relay plug in. 8. Keandalan tinggi. 9. Perangkat kontroller standart. 10. Dapat menerima kondisi lingkungan industri yang berat.

Hal Penting dalam menggunakan PLC (Programable Logic Controller) 1. Input a. Jumlah Input. b. Tipe Input. 2. Output. a. Jumlah Output. b. Tipe Output. 3. Memori.

a. RAM (Random Access Memory). Informasi dalam memori ini dapat dibaca dan ditulis. b. EPROM (Eraseble Programable Read Only Memory). EPROM adalah PROM khusus yang dapat diprogram dengan Eprom Writer. c. EEPROM (Electrical Eraseble Programable Read Only Memory). Memungkinkan penyimpanan yang permanen sekaligus dapat diubah dengan mudah. 4. Peripheral. a. handheld programing console. b. LSS (Ladder Support Software) / SSS ( SYSMAC Support Software). c. PROM Writer Waktu Scan Proses pembacaan dari input, mengeksekusi program dan memperbaharui output disebut scaning. Waktu scan umumya konstant dan proses sekuensial dari pembacaa status input, mengevaluasi logika kontrol dan memperbaharui ouput. Spesifikasi waktu scan menunjukkan seberapa cepat kontroler dapat bereaksi terhadap input.

You might also like

- PLC SCHNEIDERDocument25 pagesPLC SCHNEIDERMuhammad Bismi FatullahNo ratings yet

- Makalah PLC SailunDocument24 pagesMakalah PLC SailunSYAHRUL SAILUN RAMADHANNo ratings yet

- 2D DrawingDocument23 pages2D DrawingHanif RikuNo ratings yet

- PneumaticDocument336 pagesPneumaticFairos ZakariahNo ratings yet

- OPTIMASI PLCDocument36 pagesOPTIMASI PLCicaanmpzNo ratings yet

- Deskripsi Teknis LKS SMK 2019 - Industrial ControlDocument76 pagesDeskripsi Teknis LKS SMK 2019 - Industrial Controladi folies100% (1)

- PracticalDocument8 pagesPracticalizqalan hanzalaNo ratings yet

- Modul 1 KapasitorDocument4 pagesModul 1 KapasitorIqbal SyahfiiNo ratings yet

- Wim Autocad2Document2 pagesWim Autocad2NaszriNaszNo ratings yet

- Practical Work 01Document9 pagesPractical Work 01Anonymous 8NYGvdXmENo ratings yet

- SemakaDocument6 pagesSemakaZainol azhar Bin Ali SGMNo ratings yet

- Modul 7 2017 Sequence Control Dan Data HandlingDocument16 pagesModul 7 2017 Sequence Control Dan Data HandlingDwi Shandy PNo ratings yet

- DOL MotorDocument15 pagesDOL MotorRatih ListiyariniNo ratings yet

- EE-021-2 CoCU 2-KPDocument19 pagesEE-021-2 CoCU 2-KPMasila Ismail100% (2)

- Praktikum PLC SelesaiDocument27 pagesPraktikum PLC SelesaiNurmansyah Dwi Cahyono50% (2)

- 7045-P1-PPsp-Teknik Otomasi Industri (K13) Rev TelaahDocument7 pages7045-P1-PPsp-Teknik Otomasi Industri (K13) Rev TelaahHadiWaluyoNo ratings yet

- Soal PLCDocument4 pagesSoal PLCMuhammad FadliNo ratings yet

- PLCDocument45 pagesPLCelzhNo ratings yet

- Laporan PLCDocument38 pagesLaporan PLCluthfi zakyNo ratings yet

- JUARA 2 PLCDocument16 pagesJUARA 2 PLCBagus Pujo Prasasti AdjieNo ratings yet

- Cara Menggunakan Software Proteus 8Document11 pagesCara Menggunakan Software Proteus 8kholik prasojoNo ratings yet

- Doubel Silinder Otomatis Dengan PLCDocument6 pagesDoubel Silinder Otomatis Dengan PLCHery PrabowoNo ratings yet

- Borang Aduan KerosakanDocument11 pagesBorang Aduan KerosakanneddylalolaNo ratings yet

- Simbol ListrikDocument3 pagesSimbol ListrikPri HantonoNo ratings yet

- Relay InternalDocument18 pagesRelay InternalMuhammad KipliNo ratings yet

- Kertas Penerangan: Program'S Code & NameDocument6 pagesKertas Penerangan: Program'S Code & NamehaniffmaNo ratings yet

- Pelan Mengajar Teori Lukisan Skematik ElektronikDocument13 pagesPelan Mengajar Teori Lukisan Skematik Elektronikwan3x90No ratings yet

- Programmable Logic ContrlDocument282 pagesProgrammable Logic ContrlMuhammad Syaiful ArifinNo ratings yet

- Kertas Penilaian Pengetahuan-Tv LCDDocument8 pagesKertas Penilaian Pengetahuan-Tv LCDneddylalola100% (1)

- Laporan PLC 2Document19 pagesLaporan PLC 2Fakhri DzulfiqarNo ratings yet

- OPTIMASI PLCDocument13 pagesOPTIMASI PLCDonny Indra KusumaNo ratings yet

- Program Tugas Besar PLCDocument25 pagesProgram Tugas Besar PLCFikri Imam RahmanNo ratings yet

- OtomatisPintuDocument8 pagesOtomatisPintusena shinodaNo ratings yet

- Is Modul 4Document44 pagesIs Modul 4EllyYanaNo ratings yet

- Kertas Kerja 1 - 5Document5 pagesKertas Kerja 1 - 5mark wellNo ratings yet

- FINAL SORTING STATIONDocument3 pagesFINAL SORTING STATIONAngga N. DarmawanNo ratings yet

- Helaian Amali 2 OsiloskopDocument6 pagesHelaian Amali 2 Osiloskopjen_syaNo ratings yet

- Laporan 1 Praktek Teknik Kontrol IndustriDocument10 pagesLaporan 1 Praktek Teknik Kontrol IndustriYosi Riduas HaisNo ratings yet

- Menterjemah Lukisan Skematik Kepada Lukisan BergambarDocument15 pagesMenterjemah Lukisan Skematik Kepada Lukisan BergambarNor Azurawati100% (1)

- Pengertian Time Delay Relay TimerDocument4 pagesPengertian Time Delay Relay TimerFila Nusantara0% (1)

- Cara Membuat Layout Dan Mencetak PCBDocument6 pagesCara Membuat Layout Dan Mencetak PCBYUDI WAHYUDI 17249No ratings yet

- Lampiran Amali M14K2Document6 pagesLampiran Amali M14K2Zunnur ZamzamNo ratings yet

- Soal Rangkaian Kendali Putar Kanan - KiriDocument3 pagesSoal Rangkaian Kendali Putar Kanan - KirimenikNo ratings yet

- Job Sheet BorDocument4 pagesJob Sheet BorMiftakhul UlumNo ratings yet

- Kertas Penerangan Wim1 ElektronikDocument26 pagesKertas Penerangan Wim1 Elektronikwan3x90No ratings yet

- Kertas PeneranganDocument8 pagesKertas PeneranganZafarin Salleh100% (1)

- Modul Poli E1002 PDFDocument112 pagesModul Poli E1002 PDFBAHARUDIN BURAHNo ratings yet

- Rolling Door Otomatis Menggunakan PLC Dan VB 6Document33 pagesRolling Door Otomatis Menggunakan PLC Dan VB 6Muhammad Lutfi Rahmatulloh100% (1)

- Omron Sistem Kendali PLC 1Document4 pagesOmron Sistem Kendali PLC 1sopan saNo ratings yet

- 7018.dir-Rspuri-Per-2015 Pedoman Pengelolaan Sarana Mekanikal Elektrikal Dan PlumbingDocument39 pages7018.dir-Rspuri-Per-2015 Pedoman Pengelolaan Sarana Mekanikal Elektrikal Dan PlumbingBoot ChanelNo ratings yet

- C01. KK 1-5Document9 pagesC01. KK 1-5Thiruselvan AyyadoraiNo ratings yet

- Skema Rangkaian Power Amplifer TDA 2030, 2050 Dengan Tone ControlDocument6 pagesSkema Rangkaian Power Amplifer TDA 2030, 2050 Dengan Tone ControlHaikal ArraziyNo ratings yet

- Fungsi IC NE555Document1 pageFungsi IC NE555rahmatwkNo ratings yet

- Memahami Daerah Memori dan Pemrograman Kendali PLCDocument15 pagesMemahami Daerah Memori dan Pemrograman Kendali PLCRohmatTriMulyadiNo ratings yet

- Kertas PeneranganDocument6 pagesKertas PeneranganNur SuhailaNo ratings yet

- Bab Ii Tinjauan Pustaka PDFDocument49 pagesBab Ii Tinjauan Pustaka PDFKartika MunirNo ratings yet

- Bab 4 Karakteristik PLCDocument19 pagesBab 4 Karakteristik PLCmantapto0% (1)

- SISTEM KONTROL KONVEYORDocument18 pagesSISTEM KONTROL KONVEYORNdin ZaenudinNo ratings yet

- Belajar Dasar PLCDocument12 pagesBelajar Dasar PLCYassar athaNo ratings yet

- PLC (Programmable Logic Control) With Simulator LadSimDocument48 pagesPLC (Programmable Logic Control) With Simulator LadSimilayyinan100% (8)