Professional Documents

Culture Documents

Laporan Akhirl (Repaired) 1

Uploaded by

Azyz AzizOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan Akhirl (Repaired) 1

Uploaded by

Azyz AzizCopyright:

Available Formats

1

BAB I PENDAHULUAN

1.1 Latar Belakang Jumlah mobil di indonesia dari tahun ke tahun semakin bertambah. Hal ini disebabkan karena mobil merupakan salah satu alat transportasi yang memberikan banyak kenyamanan dalam berkendara. Seiring dengan bertambahnya jumlah mobil tersebut, megakibatkan dampak yang tidak baik yaitu meningkatnya polusi udara dikarenakan oleh emisi kendaraan bermotor. Indonesia kini dinobatkan sebagai negara dengan tingkat polusi udara ketiga terparah di dunia setelah Meksiko dan Bangkok(Perhimpunan Rumah Sakit Seluruh Indonesia,2011).

Seperti diketahui bahwa proses pembakaran bahan bakar dari motor bakar khususnya bensin,ketika campuran bahan bakar degan udara dalam ruang bakar dibakar akan menghasilkan gas tidak berbahaya N2, H2O, dan CO2, tetapi bersamaan dengan itu dihasilkan juga gas yang berbahaya CO, HC (akibat pembakaran yang tidak sempurna), dan NOx sebagai (akibat suhu pembakaran yang terlampau tinggi).

Ada dua metode yang dapat digunakan untuk menurunkan emisi dari motor bakar. Pertama dengan meningkatkan teknologi mesin dan bahan bakar menjadi lebih baik dari generasi sebelumnnya. Kedua dengan cara

aftertreatment gas buang motor bakar (Pulkrabek Willard W,Engineering Fundamentals of the Internal Combustion Engine:31)

Dalam hal ini penulis mengambil metode yang pertama yaitu dengan menigkatkan teknologi dari engine yaitu dengan membuat manipulator sensor IAT(inlet air temperature). Seperti diketahui bahwa Bacaan sensor digunakan penggunaan penyesuaian bahan bakar dan ini

waktu

pengapian,kompensasi temperatur udara pada idle-control (duty-control), dan penyesuaian memperlambat waktu pengapian pada knocking control (Hyundai Motor Company,EMS & Troubleshootin:49). Berdasarkan permasalahan di atas penulis mengambil judul Rancang Bangun Manipulator Sensor IAT (Intake Air Temperature) Terhadap konsentrasi Emisi Gas Buang Pada Mesin Bensin Multi Silinder.

1.2 Perumusan Masalah 1. Bagaimana membuat manipulator sensor IAT? 2. Berapa besar resistansi dan tegangan ouput manipulasi sensor IAT pada suhu kerja mesin? 3. Bagaimana cara kerja manipulator sensor IAT sehingga dapat menghasilkan emisi gas buang yang lebih ramah lingkungan? 1.3 Batasan Masalah Dalam pembahasan kali ini penulis memfokuskan pada : 1. Pengertian IAT dan cara kerjanya.

2. Komponen apa saja yang digunakan untuk membuat manipulator sensor IAT. 3. Pembuatan manipulator sensor IAT. 4. Cara kerja manipulator sensor IAT. 5. Emisi yang dihasilkan oleh akibat adanya manipulator sensor IAT.

1.4 Tujuan 2. Mahasiswa dapat mendesain dan membuat manipulator sensor IAT. 3. Mahasiswa mengerti berapa besar resistansi dan tegangan output sensor IAT pada kondisi suhu kerja mesin. 4. Mahasiswa dapat mengetahui cara kerja manipulator sensor IAT dan mengoperasikannya sehingga dapat menghasilkan emisi gas buang yang lebih ramah lingkungan.

1.5 Manfaat Dengan adanya tugas akhir Manipulasi Program ECU Dan Pembuatan Manipulator Sensor IAT (Inlet Air Temperature) Untuk Mengubah Emisi Gas Buang Mesin Agar Lebih Ramah Lingkungan manfaat yang diperoleh adalah: Bagi mahasiswa Mahasiswa dapat memanipulasi sensor IAT serta dapat mengaplikasikannya pada mesin EFI sehingga dapat menghasilkan emisi gas buang yang lebih ramah lingkungan.

Bagi lingkungan Polusi udara akibat kendaraan bermotor akan sedikit terkurangi dengan adanya manipulator yang dipasang pada kendaraan.

BAB II TINJAUAN PUSTAKA

2.1 Prinsip Kerja Motor 4 Tak Pada Mesin Bensin 2.1.1 Langkah Hisap Piston bergerak dari TMA ke TMB, katup isap terbuka dan katup buang tertutup, kemudian campuran udara dan bensin masuk ke dalam silinder akibat hisapan dari piston, perbandingan udara dan bensin yang sesuai diharapkan masuk kedalam

TTA Indo 01/02

Campuran Udara Bensin

TMA

TMB

silinder motor.

Gambar 1 Langkah hisap

2.1.2 Langkah Kompresi Piston bergerak dari TMB ke TMA kedua katup menutup sehingga campuran udara dan bensin

TMB TMA

dikompresikan oleh piston, akibatnya tekanan dalam silinder naik,suhu juga naik.

TTA Indo 01/02

Gambar 2 Langkah kompresi

2.1.3. Langkah Usaha Pada akhir langkah kompresi busi mempercikan bunga api, campuran udara dan bensin yang dikompresikan terbakar dan menggerakkan piston ke TMB. Langkah ini dipakai untuk

TMB TMA

TTA Indo 01/02

menggerakkan beban. Saat pengapian harus tepat campuran udara dan bensin harus sesuai adalah syarat utama daya optimal dan emisi bagus,

Gambar 3 Langkah usaha

2.1.4. Langkah Buang Pada langkah ini piston

TMA

bergerak dari TMB ke TMA beserta katup buang terbuka, katup hisap tertutup, gas buang dikeluarkan

TTA Indo 01/02

TMB

melalui katup buang. Gas buang mengandung emisi yang berbahaya, contohnya CO, HC, dan NOx. bahaya emisi dengan : a) Perbandingan campuran udara yang sesuai. tersebut dapat dikurangi

Gambar 4 Langkah buang

b) Saat pengapian yang tepat c) Menggunakan catalitic converter

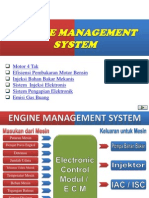

2.2 Electronic Fuel Injection(EFI) 2.2.1 Penjelasan Istilah sistem injeksi bahan bakar (EFI) dapat digambarkan sebagai suatu sistem yang menyalurkan bahan bakarnya dengan menggunakan pompa pada tekanan tertentu untuk mencampurnya dengan udara yang masuk ke ruang bakar. Pada sistem EFI dengan mesin berbahan bakar bensin, pada umumnya proses penginjeksian bahan bakar terjadi di bagian ujung intake manifold/manifold sebelum inlet valve (katup/klep masuk). Pada saat inlet valve terbuka, yaitu pada langkah hisap, udara yang masuk ke ruang bakar sudah bercampur dengan bahan bakar. Secara ideal, sistem EFI harus dapat mensuplai sejumlah bahan bakar yang disemprotkan agar dapat bercampur dengan udara dalam perbandingan campuran yang tepat sesuai kondisi putaran dan beban mesin, kondisi suhu kerja mesin dan suhu atmosfir saat itu. Sistem harus dapat mensuplai jumlah bahan bakar yang bervariasi, agar perubahan kondisi operasi kerja mesin tersebut dapat dicapai dengan unjuk kerja mesin yang tetap optimal. Sistem EFI menggunakan beragam sensor untuk mendeteksi kondisi kerja mesin dan kendaraan. ECU adalah komponen dalam sistem EFI yang berguna untuk menghitung volume injeksi bahan bakar optimal, dan menyebabkan injektor untuk menginjeksikan bahan bakar.

Gambar 5 Konfigurasi Dasar EFI (Unit Pelaksana Teknis Pelatihan Kerja Mojokerto 2009 hal 3)

Keterangan gambar : 1. Fuel rail/delivery pipe (pipa pembagi) 2. Pressure regulator (pengatur tekanan) 3. Injector (nozel penyemprot bahan bakar) 4. Air box (saringan udara) 5. Air temperature sensor (sensor suhu udara) 6. Throttle body butterfly (katup throttle) 7. Fast idle system 8. Throttle position sensor (sensor posisi throttle)

9. Engine/coolant temperature sensor (sensor suhu air pendingin) 10. Crankshaft position sensor (sensor posisi poros engkol) 11. Camshaft position sensor (sensor posisi poros nok) 12. Oxygen (lambda) sensor 13. Catalytic converter 14. Intake air pressure sensor (sensor tekanan udara masuk) 15. ECU (Electronic control unit) 16. Ignition coil (koil pengapian) 17. Atmospheric pressure sensor (sensor tekanan udara atmosfir )

Adapun keuntungan pada sistem ini jumlah bahan bakar yang disemprotkan ke ruang pembakaran dikontrol lebih akurat dengan komputer yang mensuplai bahan bakar ke mesin melalui injektor, sehingga dengan EFI menghasilkan emisi gas buang (exhaust emission) yang lebih bersih, konsumsi bahan bakar yang lebih hemat, dan daya guna (efisiensi) yang meningkat. Keuntungan lainnya, mobil akan mengasilkan tenaga dan torsi lebih besar pada RPM rendah, dengan rentang tenaga yang lebih besar serta penyaluran bahan bakar yang optimum. Putaran mesin tanpa beban pun akan sangat halus, respons injakan pedal gas lebih baik dan tingkat emisi yang rendah tanpa asap. Paling penting dari semua hal itu, adalah bahwa mesin mobil akan mendapat distribusi bahan bakar yang lebih merata, yang akan menambah tenaga dan membuatnya lebih mudah dinyalakan dalam keadaan dingin maupun panas.

10

2.2.2 Komponen Komponen Sistem Bahan Bakar EFI

A. Engine control module (ECM) Gambar 6 ECM(Unit Kontrol Elektronik (ECU) MECHANICAL BLOG) 1) Fungsi Sistem kontrol secara elektronik yang diterapkan pada kendaraan adalah dirancang untuk memberikan suatu kontrol untuk berbagai kepentingan yang lebih efektif dibandingkan dengan sistem kontrol secara mekanis. Sistem kontrol secara elektronik umumnya terdiri dari actuator yang merubah hasil deteksi dari sistem mekanis ke sinyal listrik dengan menggunakan bermacam sensor, kemudian menentukan dan memproses sinyal tersebut untuk kemudian kembali dirubah ke ukuran fisik. Sensor merubah elemen input ke dalam sinyal elektrik kemudian ECU (engine control unit) memutuskan dan memproses sinyal tersebut. Actuator yang malakukan proses dan menjalankannya berdasarkan sinyal output dari ECU. Sebenarnya sensor dan actuator lah yang berperan

11

melakukan proses terhadap sinyal karena itulah merupakan elemen penting yang sangat memempengaruhi performa ECU dalam merubah input yang di dalam dari sensors ke sinyal elektrik untuk proses perhitungan, dan kemudian menggunakan hasil hitungannya untuk menjalankan actuator. Sensor memberikan masukan ke ECU untuk mengetahui kondisi kendaraan dengan sistem kontrol secara elektronik, setelah mendeteksi, ECU membetulkan nilai hitungan seperti temperatur, tekanan, dan sebagainya. Actuator menerima sinyal elektrikal dari ECU kemudian menjalankan sistem control. 2) Konfigurasi (1) Komponen power supply a. Voltage regulator: Voltage regulator memberikan arus tegangan secara stabil sebesar 5V yang diperlukan untuk menjalankan Microcomputer dari tegangan normal battery (12-14V) b. Battery back-up: memberikan tenaga cadangan ke RAM (random access memory) untuk menyimpan bermacam nilai pembelajaran dan kode kerusakan yang dihasilkan selama mobil berjalan setelah kunci kontak dimatikan. RAM adalah sejenis memori volatile diamana seluruh data yang tersimpan akan terhapus bila power-off. c. Reset circuit and Watchdog timer part: Apabila Microcomputer mengalami kesalahan, alat ini akan langsung me-reset ulang CPU ke kondisi kerja normal.

12

(2) Input circuit a. Analog input processing. Sinyal input analog tidak dapat diproses oleh Microcomputer karena itu diperlukan analogue/digital converter untuk merubah ke sinyal digital. Misalnya bila mobil mempunyai 10 bit 32 channel A/D converter, converter dapat merubah 32 sinyal analog ke sinyal digital, dan mengekpresikan sinyal analog sebagai sinyal digital

10

2 =1024. b. Digital input processing: Microcomputer mempunyai circuit untuk memperoses sinyal input dari switch on/off untuk menghasilkan sinyal digital high/low. (3) Output circuit Output circuit terdiri dari komponen penggerak injector, ignition, ISA , control relays dan komponen solenoid control. a. Komponen penggerak injector Microcomputer mengeluarkan sinyal digital untuk waktu penyinjeksian secara tepat berdasarkan kondisi mesin. Injector adalah meruakan tipe current-driven, dan power transistor digunakan untuk memberikan arus yang cukup ke coil, dan transistor boost current untuk menggerakkan injector. Dasar besar injeksi bahan bakar adalah mempercayakan kepada nilai mapping udara dan putaran mesin, dan kompensasi bahan bakar.

13

b. Komponen penggerak pengapian Sistem pengapian adalah sistem listrik untuk menghasilkan percikan bunga api pada saat campuran gas dikompresi dalam silinder, dan bergantung pada induksi timbal balik antara kumparan pengapian pertama dan kedua. Sistem ini terdiri dari kumparan pengapian yang meningkatkan tegangan rendah dari baterai ke tegangan tinggi, dan busi yang menghasilkan percikan pengapian. ECU mengontrol waktu dan titik powering waktu pengapian coil pertama, dan meningkatkan daya transistor dalam rangka untuk menyediakan arus yang cukup pada kumparan pertama. c. Komponen penggerak ISA Fungsi dari komponen penggerak ISA adalah mengontrol kecukupan rata-rata intake air untuk kondisi idling.. ECU mengontrolnya dalam batasan antara 100Hz atau 250Hz. Basic idle duty rate decision dipakai untuk besar kompensasi idle duty rate dan idle control berdasarkan kondisi kerja mesin (kompensasi temperatur intake air , high-altitude temperature , beban, temperatur pendingin). d. Control relay dan solenoid valves Output sinyal tinggi / rendah microcomputer sudah cukup untuk memberikan on / off relai kontrol dan solenoid.

14

B. Airflow Rate Sensor (AFS atau MAF)

Gambar 7 MAF sensor(Bosch sensor)

(1) Fungsi Elemen hot film di dalam sensor adalah untuk mengukur besar aliran udara intake dengan menggunakan karakter panas sensor yang mempunyai kecenderungan untuk tetap menjaga temperatur konstan. Air intake rate (voltage output) = f (proporsional mengalikan besar air intake). Airflow Rate Sensor adalah untuk menentukan besarnya bahan bakar dan waktu pengapian, berdasarkan hasil deteksi dan kemudian menggunakannya untuk kompensasi bahan bakar,air-conditioning system dan pembelajaran idle speed actuator. (2) Penentuan Kesalahan 1. Jika besar udara melebihi batas (output terminal mengalami short ke baterai) atau berada dibawah batas (short circuit ke ground) maka nilai batas atas dan bawa akan diset berdasarkan putaran mesin.

15

2. Jika rata-rata udara berada dibawah batas, maka set angkanya dengan bukaan throttle diatas certain level (mengandalkan putaran mesin). (3) Prosedur yang dijalankan bila sensor mengalami kesalahan 1. Throttle position sensor, normalAir rate substitute = f (engine rpm, throttle opening position, ISA duty, intake air temperature) 2. Throttle position sensor, failureAir rate substitute = f (engine rpm, ISA duty, intake air temperature): Putaran maksimal mesin akan dibatasi sampai 3000rpm 3. Engine drive sensor, failure mengambil angka udara efektif terakhir, oleh karenanya jika kesalahan final sudah ditentukan, maka nila ratarata udara normal atau gagal untuk throttle position sensor akan diterapkan.

C. Intake air temperature sensor (IAT)

Gambar 8 IAT sensor(Bosch sensor)

16

(1) Fungsi Sensor ini menggunakan elemen NTC (negative temperature coefficient) untuk mengukur temperatur udara yang masuk ke mesin. Elemen NTC adalah sebuah thermistor resistor yang nilai tahanannya akan berkurang bila temperaturnya naik. Bacaan sensor ini digunakan penggunaan penyesuaian bahan bakar dan waktu pengapian , kompensasi temperatur udara pada idle-control (duty-control), dan penyesuaian memperlambat waktu pengapian pada knocking

control(Hyundai Motor Company,EMS & Troubleshooting,2004). (2) Penentuan Kesalahan Jika nilai output pada intake sensor di luar batas atas dan bawah; misalnya sekitar 140(short circuit ke ground) atau dibawah sekitar 30(short circuit ke battery). (3) Prosedur yang harus dilakukan jika sensor mengalami kesalahan 1. Coolant temperature sensor, normal-if coolant temp. < 69.75 derajat celcius, pengganti temperatur intake air adalah =0 derajat celcius. Jika temperatur coolant 69 derajat celcius, maka pengganti temperatur intake air adalah =60 derajat celcius. 2. Coolant temp. sensor, failure pengganti intake air temp. = 60 derajat celcius. 3. Kontrol pembelajaran pemakaian bahan bakar Idling akan dihentikan.

17

D. Engine Coolant temp. sensor (ECT )

Gambar 9 ECT sensor(Bosch sensor) (1) Fungsi Sensornya menggunakan elemen NTC (negative temperature coefficient) untuk mengukur temperatur coolant. Elemen pada NTC adalah sebuah thermistor resistor yang nilai tahanannya akan turun bila temperatur naik. Sensor ini memberikan informasi yang diperlukan untuk menentukan dasar besar bahan bakar dan waktu pengapian untuk starting, menentukan besar idle control duty pada saat starting, dan modulasi exhaust gas yang digunakan untuk

penyetelan bahan bakar , cooling fan control dan traction control untuk dash port(Hyundai Motor Company,EMS & Troubleshooting,2004). (2) Penentuan kesalahan Jika nilai output coolant temp. sensor berada diluar batas atas dan bawah ; misalnya diatas sekitar 140(short circuit ke ground) atau dibawah sekitar -45(short circuit ke baterai) (3) Prosedur yang dilakukan pada saat sensor mengalami kesalahan 1. Intake air temp. sensor, normal Pengganti Coolant temp. = mengambil inisial intake air temp., dan secara bertahap

18

menaikkan coolant temp. setiap 0.5 detik sebagaimana nilai ratarata udara sampai mencapai 110 derajat celcius. 2. Intake air temp. sensor, failed Pengganti Coolant temp. = mengambil 20 derajat celcius, dan secara bertahap menaikkan coolant temp. setiap 0.5 detik sebagaimana nilai rata-rata udara sampai mencapai 110 derajat celcius. 3. Coolant temp. sensor, mengalami kegagalan pada saat mesin hidup mengambil temperatur coolant efektif terakhir, dan setalah kesalahan final dapat ditentukan, maka secara bertahap

tempratur coolant akan dinaikan setiap 0.5 detik sebagaimana nilai rata-rata udara sampai mencapai 110 derajat celcius. 4. Kontrol pembelajaran pemakaian bahan bakar Idling akan dihentikan. 5. Kontrol kecepatan cooling fan. E. Crank Position Sensor (CKP)

(1) Fungsi Sinyal CMP sensor dan sinyal crank position sensor

dibandingkan untuk mengukur posisi crankshaft (piston) pada kompresi titik mata tengah atas, yang mana siyal tersebut dipakai untuk menentukan putaran mesin, waktu injeksi bahan bakar, dan waktu pengapian. Sinyal tersebut digunakan untuk menentukan kondisi kerja mesin(idle, beban sebagian, beban penuh, dst) bersama dengan sinyal throttle. Ada dua jenis sensor. Pertama adalah tipe

19

induktif dan yang kedua adalah tipe hall sensor. Untuk jenis sensor induktif yang memakainya adalah Bosch EMS dengan sinyal analog. Dan untuk jenis hall sensor CKP, yang memakainya adalah

Siemens dan Melco EMS. Sinyal yang keluar dari sensor jenis hall adalah digital dari 0 sampai 5 Volt. Untuk mendapatkan pola gelombang yang benar, maka perlu dipertahankan celah antara target wheel dan sensor yang pas. Untuk spesifikiasi rincinya, lihat buka panduan perbaikan. (2) Penentuan kesalahan 1. Titik acuan dideteksi dua kali atau lebih setelah kunci kontak diputar ke ON. 2. Titik acuan berada diluar batas dengan putaran mesin yang telah ditentukan. (3) Prosedur yang dilakukan bila ditemukan kesalahan 1. Menganalisa sinyal TDC sensor untuk menghitung posisi crank, dan putaran untuk mengontrol besar bahan bakar dan waktu pengapian (memungkinkan untuk menjalankan kendaraan) 2. Knocking control dihentikan 3. Kecepatan mesin dibasi sampai 3000 rpm.

F. CMP sensor (1) Fungsi Sinyal TDC sensor dan sinyal crank position sensor

dibandingkan untuk mengukur kompresi titik mati tengah atas pada

20

masing-masing cylinder. Pada saat kunci kontak ON, maka sensor ini akan mendeteksi posisi cam. Terdiri dari satu elemen hall yang menghasilkan output sinyal digital. (2) Penentuan kesalahan 1. tidak ada sinyal output setelah 100 putaran camshaft. 2. Input pada CMP signal 2 dua kali atau lebih dalam satu siklus mesin. (3) Prosedur yang dilakukan pada saat terjadi kesalahan 1. Sinyal crank position sensor digunakan untuk menghitung putaran mesin di saat TDC (kemungkinan TDC akan terdeteksi 50% ) untuk mengatur jumlah bahan bakar dan waktu pengapiannya (memungkinkan untuk menjalankan kendaraan) 2. Knocking control dihentikan /idle mileage learning dihentikan.

G. Throttle position sensor (TPS)

Gambar 10 TPS sensor(Bosch sensor)

(1) Fungsi Ketika sensor wiper (slide) yang berputar dengan throttle body valve shaft, berputar dengan pelat tahanan di dalam sensor,

21

lalu sensor tersebut menghasilkan sinyal secara proporsional dengan nilai tahanannya. Sensor ini digunakan dengan crank position sensor untuk menentukan kondisi kerja mesin (idle, partial-load, dan full load) untuk mengatur dasar jumlah bahan bakar, waktu pengapian, kerja air conditioning (tidak bekerja sekitar 3 detik setelah akselerasi), mencegah sentakan, dst. (2) Penentuan kesalahan Jika tingkat bukaan throttle diluar batas atas dan bawah (misalnya short circuit ke battery atau ke ground) (3) Prosedur yang dilakukan ketika ditemukan kesalahane 1. Air rate sensor, normal nilai pengganti TPS = f (engine rpm, air rate, idle duty rate) 2. Air rate sensor, failed nilai pengganti TPS =25.3: putara maksimal mesin dibatasi sampai 3000rpm 3. ISA failure (open coil ground short)-Maksimal putaran mesin dibatasi sampai 3000rpm 4. A/F ratio learning dihentikan

22

H. Knock sensor

Gambar 11 Knock sensor(Bosch sensor)

(1) Fungsi Knock sensor menggunakan piezo-ceramic yang dipasang pada bagian tengah cylinder block masing-masing bank #1/#2, untuk

mendeteksi getaran mesin (Knocking setiap cylinder). Piezo-ceramic output (v) = Q/C = 2dF/C (d = Piezo constant dari piezo ceramic, C=static capacity) . MTB mesin (minimum pemajuan pengapian untuk momen terbaik) letaknya setelah dan sebelum titik batas

knocking. ECU mengatur waktu pengapian untuk memberikan kerja mesin secara optimal sebelum batas knocking.

23

I. Vehicle speed sensor

Gambar 12 Speed sensor(Bosch sensor) (1) Fungsi Car speed sensor dipasang di dalam transmission housing

(outputs 4 pulses per putaran) mendeteksi sinya tooth di dalam, dan mengirimkannya ke ECU. Sinyal ini digunakan oleh ECU untuk menghitung kecepatan kendaraan, dan juga untuk menampilkan kecepatan kendaraan pada tachometer

(2) Prosedur yang dilakukan pada saat ada kesalahan 1. Kecepatan kendaraan tetapdi angka 0 Kilometer per jam 2. Maksimal kecepatan mesin dibatasi sampai 5,120rpm (untuk menghindari mesin overheating).

J. Idle Speed Actuator (1) Fungsi Mengatur besar intake air secara benar yang diperlukan untuk mesin idling atau kondisi kerja lainnya. Terdiri dari dual coils (buka/tutup), dan dikontrol dalam (100 Hz) oleh ECU.

24

Tergantung dari penentuan dasar idle duty, dan setiap kondisi kerja mesin (kompensasi intake air temp. , kompensasi high altitude,

kompensasi beban dan kompensasi coolant temp. ), sensor ini memberikan sinyal yang digunakan untuk kompensasi duty rate, dan kontrol idling. Secara penuh (100%) membuka ISA dan menutup lagi ketika kunci kontak diputar ke Off untuk menghilangkan benda asing yang ada. (2) Prosedur yang dilakukan pada saat ada kesalahan 1. Open coil ground shortISA duty=5.1% circuit-breakISA duty=95.3% 2. Closing coil Vb short atau circuit-breakISA duty=5.1% coil ground shortISA duty=95.3% 3. ISA learning control dihentikan 4. ISA open coil ground short atau mechanical errorMax. putaran mesin dibatasi: Nomad.=f (TPS) TPS = 1.4 deg celcius 504 rpm TPS =5.2deg celcius 3488 rpm TPS = 30deg celcius 6066 rpm 5. ISA (open coil ground short) dan beberapa kali kesalahan TPS Open Open coil Vb short atau

Putaran maksimal mesin tetap di putaran 3000 rpm.

K. Injector (1) Fungsi Menyemprotkan bahan bakar berdasarkan sinyal input injeksi yang diberikan oleh ECU berdasarkan kondisi mesin. ECU

menggerakkan injector melalui arus. Besarnya injeksi ditentukan oleh

25

nilai pemetaan berdasarkan besar udara, putaran mesin dan kompensasi bahan bakar yang tergantung dari parameter kompensasi bahan bakar (sinyal idling mileage control, fuel vapor control, fuel rate learning, warm-up control, catalysis heating control, deselerasi air rate control, idling control, fuel increase under full load, fuel increase, pada saat akselerasi, dan starting ulang). Untuk

keamanannya, ada pencegahan injeksi bahan bakar pada kecepatan kendaraan diatas 200 kilometer per jam atau kecepatan mesin 6800 rpm. (2) Prosedur yang diperlukan pada saat ada kesalahan 1. Idle mileage learning control dan feedback control dihentikan. 2. Traction control dihentikan (Hyundai Motor Company,EMS & Troubleshooting,2004). 2.3 Emisi Gas Buang Mesin Bensin 2.3.1 Pengertian Emisi Gas Buang Emisi gas buang adalah hasil dari proses pembakaran antara campuran bahan bakar dan udara. Bensin mengandung HC yang bisa mengeluarkan karbon dan hidrogen. Pembakaran di dalam mesin merupakan reaksi oksidasi antara oksigen dan bensin yang membangkitkan energi panas dalam bentuk majemuk. Untuk pembakaran yang sempurna gas buangnya adalah C0 2 dan H2O. Namun kenyataannya pembakaran sempura tidak sepenuhnya bisa diwujudkan, karena sebenarnya reaksi pembakaran itu menghasilkan zat N2, O2, CO, HC yang tidak terbakar, bermacam-macam NOx begitu juga C02 dan H2O. Diantara sisa gas buang zat CO, HC, dan NOx diketahui dapat membahayakan

26

manusia, dan sudah menjadi standar baku peraturan pembatasan gas, buang disetiap negara. Gas buang dipengaruhi oleh rasio campuran udara/bahan bakar. Bila campurannya lebih sedikit maka menghasilkan CO dan HC yang lebih banyak, dan apabila campurannya lebih banyak maka menghasilkan NOx yang lebih banyak. Ada tiga elemen catalysis yang dapat memurnikan gas buang, oleh karena itulah ketiganya harus dikontrol agar bisa memenuhi rasio bahan bakar yang optimal. Kontrol rasio udara/bahan bakar ini sangat jauh lebih baik dibanding dengan karburator. Dimana pengontrolan secara elektronik dilakukan berdasarkan umpan balik dan kontrol menggunakan oxygen sensor, sehingga pengaturan rasio udara/bahan bakar bisa menjadi mudah, dan gas buang beracun akan berkurang.

2.3.2 Dampak Dari Emisi Gas Buang Mesin Berbahan Bakar Bensin Dampak dampak dari gas sisa pembakaran motor berbahan bakar bensin antara lain adalah : 1. HC atau Hidro Carbon( Spuller,Willem,L, 1987) Pada konsentrasi yang tinggi menyebabkan gangguan pada selaput lendir,mata, hidung dan tenggorokan,merupakan zat potensial penyebab Kanker. 2. CO atau karbon monoksida ( Spuller,Willem,L, 1987) Mengurangi kemampuan darah dalam menyerap Oksigen,pada konsentrasi 0,3 % saja di udara, jika menghirup sekitar 30 menit dapat menyebabkan fatal/kematian.

27

3. Nox atau Nitrogen Oksida ( Spuller,Willem,L, 1987) Berbau tajam / pedas sehingga mengganggu organ organ pernafasan,pada konsentrasi 0,05 s/d 0,15 % Nox diudara dapat menyebabkan kerusakan paru-paru 4. CO2 Gas ini tidak terlalu bebahaya bagi manusia tetapi pengaruhnya tinggi terhadap pemanasan global.

2.4 Manipulator Sensor IAT Manipulator adalah suatu alat yang digunakan untuk memanipulasi sinyal tegangan output pada sensor IAT. Manipulator diletakkan diantara sensor IAT dengan ECU. Output sensor IAT yang berupa tegangan digunakan sebagai input manipulator sehingga dapat diubah-ubah sesuai keinginan dan tegangan tersebut keluar sebagai output manipulator menuju ke ECU. Komponen manipulator terdiri atas: 1. Potensiometer Potensiometer adalah resistor tiga terminal dengan sambungan geser yang membentuk pembagi tegangan dapat disetel. Jika hanya dua terminal yang digunakan (salah satu terminal tetap dan terminal geser), potensiometer berperan sebagai resistor variabel atau Rheostat. Potensiometer biasanya digunakan untuk mengendalikan peranti elektronik seperti pengendali suara pada penguat. Potensiometer yang dioperasikan oleh suatu mekanisme dapat digunakan sebagai transduser, misalnya sebagai sensor joystick (Rusmadi, Dedi. 1994 : 22. Mengenal Teknik Elektronika).

28

Gambar 13 Potensiometer (www.weiku.com/products/1186074/wirewound_potentiometer.html)

2. IC L7106 IC L7106 merupakan Analog to Digital Converter (ADC) yang telah dilengkapi dengan driver penampil 7 segment 3 1/2 digit. IC L7106 dalam aplikasi volt meter digital ini didalamnya telah dilengkapi dengan rangkaian referensi tegangan internal, saklar analog, sequential control logic, dan driver display LED. Rangkaian volt meter digital ini dapat dioperasikan dengan tegangan kerja 9VDC. ADC adalah proses pengubahan sinyal analog menjadi sinyal digital.. Proses pengubahan ini dikenal juga dengan nama data. Terdapat empat macam ADC yang memenuhi standar integrating, tracking converter, successive arall akusisi arallel, yaitu dan

approximation

flash/ arallel. Keempat jenis ADC tersebut mewakili beberapa macam pertimbangan diantaranya resolusi, kecepatan konversi dan biaya (matrudian.wordpress.com/2010/12/05/analog-to-digital-converter-adc).

29

Gambar 14 Analaog Digital Converter (matrudian.wordpress.com/2010/12/05/analog-to-digital-converter-adc)

3. LCD panel meter LCD atau Liquid Crystal Display berfungsi menampilkan tegangan output sensor ECT.

Gambar 15 LCD (http://www.tech-vogue.com/Electronics/advanced/8051/Interfacings.html) 4. Relay Relay adalah suatu peranti yang menggunakan elektromagnet untuk mengoperasikan seperangkat kontak sakelar. Susunan paling sederhana terdiri dari kumparan kawat penghantar yang dililit pada inti besi. Bila kumparan ini dienergikan, medan magnet yang terbentuk menarik armatur berporos yang digunakan sebagai pengungkit mekanisme sakelar.

30

4.1 Jenis-jenis relay Berdasarkan cara kerja Normal terbuka. Kontak sakelar tertutup hanya jika relai dihidupkan. Normal tertutup. Kontak sakelar terbuka hanya jika relai dihidupkan. Tukar-sambung. Kontak sakelar berpindah dari satu kutub ke kutub lain saat relai dihidupkan. Bila arus masuk Pada gulungan maka seketika gulungan,maka seketika gulungan akan berubah menjadi medan magnit.gaya magnit inilah yang akan menarik luas sehingga saklar akan bekerja Berdasarkan konstruksi Relai menggrendel. Jenis relai yang terus bekerja walaupun sumber tenaga kumparan telah dihilangkan. Relai lidi. Digunakan untuk pensakelaran cepat daya rendah. Terbuat dari dua lidi feromagnetik yang dikapsulkan dalam sebuah tabung gelas. Kumparan dililitkan pada tabung gelas.

Gambar 16 Relay 5 volt

(www.cgi.ebay.com/2-pcs-5-Volt-Relay-Latching-2-Form-C-DPDT-AL5WNK)

31

5. Saklar Saklar adalah sebuah perangkat yang digunakan untuk

memutuskan jaringan listrik, atau untuk menghubungkannya (Marsudi. 2005:16) Jadi saklar pada dasarnya adalah alat penyambung atau pemutus aliran listrik. Selain untuk jaringan listrik arus kuat, saklar berbentuk kecil juga dipakai untuk alat komponen elektronika arus lemah. Secara sederhana, saklar terdiri dari dua bilah logam yang menempel pada suatu rangkaian, dan bisa terhubung atau terpisah sesuai dengan keadaan sambung (on) atau putus (off) dalam rangkaian itu. Material kontak sambungan umumnya dipilih agar supaya tahan terhadap korosi. Kalau logam yang dipakai terbuat dari bahan oksida biasa, maka saklar akan sering tidak bekerja. Untuk mengurangi efek korosi ini, paling tidak logam kontaknya harus disepuh dengan logam anti korosi dan anti karat. Pada dasarnya saklar tombol bisa diaplikasikan untuk sensor mekanik, karena alat ini bisa dipakai pada mikrokontroller untuk pengaturan rangkaian pengontrolan. Pada rangkaian manipulator, saklar yang digunakan adalah jenis SPDT (Single-pole double throw), dengan saklar ini kita bisa

menhubungkan atau memutuskan dua buah rangkaian.

Gambar 17 Saklar geser 3 posisi(www.elektronikabersama.web.id)

32

BAB III PERENCENAAN DAN PEMBUATAN ALAT

3.1 Tinjauan Umum Berikut adalah flow chart kerja dari pembuatan alat dan pengujian alat pada mesin agar proses pembuatan dapat tersusun sesuai dengan perencanaan waktu.

Mulai

Studi Literatur

Identifikasi Masalah

Studi Lapangan

Judul

Perumusan Masalah Desain Alat Menyiapkan Alat dan Bahan

Tidak Pengujian alat dan bahan Ya Merangkai Alat Tidak Unjuk Kerja Alat

Ya

33

Pengujian Mesin Tanpa Manipulator

Pengujian Mesin

Pengujian Mesin

Pengujian Mesin Dengan Manipulator

Pengambilan Data

Tidak

Pengambilan Data

Data Valid ?

Data Valid ?

Ya

Ya

Komparasi

Analisa Data

Kesimpulan

Selesai

Gambar 3.1 Flow chart kerja Sumber : Perancangan 1. Mulai Merupakan tahap awal pembuatan alat dengan berbagai persiapannya. Dalam tahap ini perlu mempelajari latar belakang pembuatan alat. 2. Identifikasi masalah Berdasarkan studi lapangan dan literatur didapatkan pokok permasalahan yang di timbulkan oleh kendaraan terutama pada gas buang. 3. Judul Menentukan judul berdasarkan hasil identifikasi masalah

34

4. Perumusan masalah Mencari permasalahan utama dan pemecahan masalah berdasarkan hasil idetifikasi masalah. 5. Desain alat Membuat rancangan alat dan serta rangkaian yang dibutuhkan sesuai dengan buku buku literatur yang telah di dapatkan. 6. Menyediakan alat dan bahan Menyediakan alat dan bahan untuk pembuatan alat. 7. Merangkai alat Merangkai alat sesuai dengan desain, rangkaian, dan komponen yang telah di siapkan. 8. Unjuk kerja alat Mencoba kerja alat untuk mengetahui alat bekerja sesuai dengan rencana atau tidak. Jika tidak sesuai maka di lakukan perangkaian kembali pada alat. Hal ini di lakukan berulang sampai alat bekerja dengan baik. 9. Uji coba pada mesin Jika alat sudah sesuai dengan rencana alat siap di uji coba pada mesin. 10. Pengambilan data Pengambilan data dilakukan sesuai dengan bacaan yang terdapat pada alat uji emisi (gas analyzer) 11. Komparasi data Membandingkan data yang telah didapatkan dari kedua uji coba yaitu mesin dengan manipulator dengan mesin tanpa manipulator 12. Analisa data Melakukan analisa terhadap data yang telah didapatkan sehingga nantinya akan mendapatkan kesimpulan dari data yang telah didapatkan.

35

3.2 Spesifikasi Alat dan Perangkaian Alat 3.2.1 Komponen Alat 1. Relay Dalam hal ini relai difungsingkan untuk mengaktifkan rangkaian manipulator yaitu untuk meghidupkan rangkaian digital voltmeter pada manipulator. 2. Saklar Dalam hal ini digunakan saklar tiga posisi yang akan digunakan untuk asli,manipulasi dan fail/ sensor di short atau diputuskan hubungannya dengan ECU. 3. LCD LCD digunakan untuk menampilkan tegangan yang terukur pada rangkaian manipulator sensor. 4. Potensiometer Potensiometer digunakan untuk menaikan atau menurunkan tegangan yang terbaca oleh sensor agar bisa dimanipulasi dari keadaan aslinya. 5. VCC 5 volt Disini diambil VCC dari luar dengan tujuan agar tegangan dapat dinaikan dari posisi aslinya.

36

6. IC L7106 IC L7106 dalam aplikasi volt meter digital ini didalamnya telah dilengkapi dengan rangkaian referensi tegangan internal, saklar analog, sequential control logic, dan driver display LED. Rangkaian volt meter digital ini dapat dioperasikan dengan tegangan kerja 9V DC. 7. Baterai 9 volt. Digunakan untuk tegangan kerja rangkain voltmeter digital. 3.2.2 Rangkaian Alat

G Gambar 19 rangkaian voltmeter digital(ICL7107 Digital Voltmeter Skema Rangkaian Electronic Schematic Circuit Diagram.htm)

37

Gambar 20 rangkaian manipulator sensor IAT 3.2.3 Pembuatan Box 1) Memotong Akrelik Bahan untuk membuat box adalah akrelik. Pemotongan akrelik menggunakan gergaji sesuai dengan ukuran desian box yang telah ditentukan terlebih dahulu.

Gambar 21 Penggergajian akrelik Sumber : Perancangan 2) Pengeboran Pengeboran pada akrelik dilakukan untuk dudukan komponen seperti potensiometer, banana, serta juga saklar dan juga lubang untuk baut. Pengeboran dilakukan sesuai dengan diameter diameter atau besarnya

38

komponen. Setelah pengeboran dilakukan maka proses selanjutnya adlaah pengeleman.

Gambar 22 Pengeboran akrelik Sumber : Perancangan 3) Pengeleman Pengeleman akrelik dilakukan dengan menggunakan lem khusus yang memang digunakan untuk mengelem akrelik. Pengeleman dilakukan pada ujung ujung akrelik. Selain itu dilakukan pemasangan profil L yang fungsinya untuk memperkuat sambungan sambungan akrelik. 4) Pemasangan Skotlet Pemasangan skotlet ini bertujuan untuk melapisi permukaan permukaan dari box akrelik yang telah jadi. Hal ini dikarenakan mudah tergoresnya bahan akrelik ini.

Gambar 23 Pemasangan skotlet Sumber : Perancangan

39

3.2.4 Pemasangan Komponen dan Penyoderan Sebelum dilakukan penyoderan dilakukan dahulu peletakan komponen komponen yang akan digunakan pada lubang atau dudukan seseuai dengan ukuran komponen. Penyoderan dilakukan untuk menyambungkan semua komponen dengan menggunakan kabel. Hal ini bertujuan agar rangkaian siap untuk digunakan.

3.3 Pengujian Alat Pada Mesin

D(S) output Manipulator ECU Injektor Mesin

Sensor ECT

Gambar 24 diagram blok kerja alat

Setelah alat selesai dirangkai kita dapat menguji alat dengan langsung memasangnya pada mesin.langkah langkah yang harus dilakukan adalah sebagai berikut : 1. Potong kabel output dari IAT sensor dan sambungkan pada kabel input manipulator. 2. Beri tegangan VCC 5 volt(+) dan ground pada manipulator untuk mengatifkan manipulator. 3. Sambungkan output dari manipulator pada kabel yang menuju ke ECU. 4. Nyalakan mesin/kontak ON maka tegangan dari IAT sensor akan terbaca.

40

3.4 Cara Kerja Alat

Manipulator sensor akan menerima tegangan vcc dan mengaktifkan rangkaian voltmeter digital sat kunci kontak ON. Kemudian manipulator dapat membaca teganngan keluaran dari sensor IAT dan bila ingin dimanipulasi bsar tegangan yang terbaca,saklar diposisikan pada manipulasi dan putar ke kanan/ke kiri potensiometer untuk menaikan atau menurunkan tegangan dai kondisi asli. 3.5 Pengukuran Emisi 1. Persiapan kendaraan uji Persiapan kendaraan uji dilakukan dengan tahapan sebagai berikut: a) Kendaraan yang akan diukur komposisi diparkir pada tempat yang datar. b) Pipa gas buang (knalpot) tidak bocor. c) Temperatur mesin normal 800C sampai dengan 850C atau sesuai rekomendasi manufaktur. d) Sistem asesoris (lampu, AC) dalam kondisi mati. e) Kondisi temperatur tempat kerja pada 200C sampai dengan 350C. gas buang harus

2.

Persiapan peralatan Persiapan gas analyzer dilakukan dengan tahapan sebagai berikut: a) Pastikan bahwa alat dalam kondisi telah terkalibrasi. b) Hidupkan sesuai prosedur pengoperasian (sesuai dengan rekomendasi manufaktur alat uji).

41

c) Naikkan (akselerasi) putaran mesin hingga mencapai 2.900 rpm sampai dengan 3.100 rpm kemudian tahan selama 60 detik. d) Selanjutnya lakukan pengukuran pada kondisi idle dengan putaran mesin 700 rpm sampai dengan 3000 rpm atau sesuai rekomendasi manufaktur(kenaikan 250 rpm) e) Masukkan probe alat uji ke pipa gas buang sedalam 30 cm, bila kedalaman pipa gas buang kurang dari 30 cm maka pasang pipa tambahan; f) Tunggu 20 detik dan lakukan pengambilan data kadar konsentrasi gas CO dalam satuan persen (%), dan HC dalam satuan ppm yang terukur pada alat uji.

42

BAB IV HASIL PENGUJIAN DAN PEMBAHASAN

4.1 Hasil Pengujian Tegangan

Dilakukan pengukuran besar tegangan output dan besar resistansi sensor IAT (Intake Air Temperature) dengan menggunakan variable temperatur. Tabel 4.1 Pengukuran tegangan output dan resistansi sensor IAT

Temperatur mesin ( C) (V) 23,7 25,6 28,7 31,2 34,3 38,7 42,5 45 50 55 2,19 2,06 1,92 1,83 1,70 1,54 1,39 1,29 1,14 1,04 1,29 1,22 1.14 1,10 1,06 O,90 0,86 0,74 0,64 0,55

0

Besar Tegangan

Besar Resistansi (k)

43

4.2 Data Pengukuran Emisi Gas Buang

Pengambilan data uji emisi dilakukan sebanyak tiga kali per kondisi. Ada lima kondisi pengambilan data uji emisi, yaitu: 1. Kondisi dengan Manipulator tanpa melakukan penambahan tegangan (tegangan original). 2. Kondisi dengan Manipulator di manipulasi Tegangan 1,12V, Temperatur 500C. 3. Kondisi dengan Manipulator dengan dimanipulasi Tegangan 1,29V , Temperatur 450C. 4. Kondisi dengan Manipulator dengan dimanipulasi Tegangan 1,39V , Temperatur 42,50C.

1. Kondisi dengan Manipulator tanpa melakukan penambahan tegangan (tegangan dan Temperatur Original).

Tabel 4.2 Pengukuran ke- 1 (tegangan dan Temperatur Original). CO Temperatur mesin (C) 55,0 55,0 53,1 48,1 47,5 46,2 45,6 44,3 43,7 RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 3.97 2.48 0.75 0.07 0.06 0.07 0.08 0.09 0.08 HC (ppm) 518 764 1210 2042 1951 2181 2132 2248 2445 O2 (%) 6.7 5.7 5.2 8.6 9.6 8.7 8.4 7.1 7 CO2 (%) 4.5 5.4 6.2 5.2 4.8 5.1 5.2 5.7 5.8 LAMDA 1.296 1.315 1.405 2.025 2.262 2.032 2.006 1.816 1.727

44

Tabel 4.3 Pengukuran ke- 2 (tegangan dan Temperatur Original).

CO RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 2.8 1.49 0.51 0.09 0.09 0.1 0.11 0.11 0.11 HC (ppm) 717 829 1042 2445 2437 2580 2489 2637 2384 O2 (%) 9.8 9.2 9.4 8.3 9 8.1 8.1 7.1 7.6 CO2 (%) 3.5 4.2 4.5 5.2 5 5.3 5.3 5.7 4.8 LAMDA 1.837 1.935 2.203 1.993 2.094 1.932 1.92 1.787 2.005

Temperatur mesin (C) 55,0 55,0 53,1 48,1 47,5 46,2 45,6 44,3 43,7

Tabel 4.4 Pengukuran ke- 3 (tegangan dan Temperatur Original). CO Temperatur mesin (C) 55,0 55,0 53,1 48,1 47,5 46,2 45,6 44,3 43,7 RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 3.46 1.6 0.62 0.09 0.08 0.09 0.1 0.1 0.09 HC (ppm) 849 732 1053 2281 2212 2359 2134 2364 2512 O2 (%) 9.2 9.2 9.3 8.5 9.4 8.1 8.2 8 7.4 CO2 (%) 4.4 5.3 6.2 5.8 5.1 5.2 5.2 5.9 5.6 LAMDA 1.316 1.382 1.458 2.044 2.285 2.043 1.982 1.874 1.745

45

2. Kondisi dengan Manipulator di manipulasi Tegangan 1,12V, Temperatur 500C Tabel 4.5 Pengukuran ke- 1 Tegangan 1,12V, Temperatur 500C (Tegangan original 1,29V, Temperatur Original 550C)

CO Temperatur mesin (C) 50 50 50 50 50 50 50 50 50 RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 3.26 2.15 0.28 0.07 0.06 0.07 0.09 0.09 0.09 HC (ppm) 878 916 1407 1991 1920 2086 2200 2380 2508 O2 (%) 7.1 7 7.4 8.1 9.7 9.6 8.7 7.7 6.8 CO2 (%) 4.5 5 6.1 5.3 4.7 4.8 5.1 5.4 5.8 LAMDA 1.411 1.522 1.577 1.959 2.203 2.257 2.058 1.864 1.725

Tabel 4.6 Pengukuran ke- 2 Tegangan 1,12V, Temperatur 500C (Tegangan original 1,29V, Temperatur Original 550C)

CO RPM 50 50 50 50 50 1000 1250 1500 1750 2000 (%) 1.39 1.32 0.54 0.08 0.07 HC (ppm) 609 870 1620 2133 2247 O2 (%) 7.1 6 5.7 8.4 9.8 CO2 (%) 4.7 5 5.6 4.9 4.4 LAMDA 1.666 1.53 1.583 2.075 2.41

Temperatur mesin (C)

46

50 50 50 50

2250 2500 2750 3000

0.07 0.09 0.08 0.09

2354 2277 2417 2463

9.1 9.1 7.9 7.8

4.6 4.6 5 5.1

2.245 2.29 1.977 1.943

Tabel 4.7 Pengukuran ke- 3 Tegangan 1,12V, Temperatur 500C (Tegangan original 1,29V, Temperatur Original 550C)

CO Temperatur mesin (C) 50 50 50 50 50 50 50 50 50 RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 2.58 1.44 0.54 0.08 0.07 0.07 0.08 0.09 0.09

HC (ppm) 864 902 1524 2108 2122 1382 2249 2362 2464

O2 (%) 7.2 7.3 7.1 8.3 9.8 9.5 8.9 7.7 7.1

CO2 (%) 4.5 4.9 5.7 5.2 4.6 4.7 5.1 5.2 5.4 LAMDA 1.425 1.542 1.584 2.064 2.258 2.284 2.127 1.854 1.862

47

3. Kondisi dengan Manipulator dengan dimanipulasi Tegangan 1,29V , Temperatur 450C Tabel 4.8 Pengukuran ke- 1 Tegangan 1,29V , Temperatur 450C (Tegangan original 1,05V, Temperatur Original 550C)

CO Temperatur mesin (C) 45 45 45 45 45 45 45 45 45 RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 2.29 1.77 1.31 0.11 0.08 0.09 0.1 0.1 0.1 HC (ppm) 571 913 1257 1060 2048 2453 2210 2143 2319 O2 (%) 9.5 5.2 5.1 9.9 10.2 8.9 9 9 7.5 CO2 (%) 3.6 5.3 5.5 4.8 4.7 5.2 5.1 5.1 5.8 LAMDA 1.87 1.398 1.383 2.33 2.404 2.053 2.104 2.108 1.809

Tabel 4.9 Pengukuran ke- 2 Tegangan 1,29V , Temperatur 450C (Tegangan original 1,05V, Temperatur Original 550C)

CO Temperatur mesin (C) 45 45 45 45 45 45 RPM 1000 1250 1500 1750 2000 2250 (%) 3.51 2.04 0.43 0.09 0.08 0.09 HC (ppm) 1217 1482 1996 2481 2415 2528 O2 (%) 6.8 5.6 5.5 8.4 9.4 8.9 CO2 (%) 4.6 5.7 6.3 5.3 4.9 5.1 LAMDA 1.34 1.367 1.482 1.974 2.182 2.104

48

45 45 45

2500 2750 3000

0.1 0.11 0.11

2373 2423 2601

8.7 8.5 7.3

5.2 5.3 5.6

2.005 1.958 1.776

Tabel 4.10 Pengukuran ke- 3 Tegangan 1,29V , Temperatur 450C (Tegangan original 1,05V, Temperatur Original 550C)

CO Temperatur mesin (C) 45 45 45 45 45 45 45 45 45 RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 3.47 2.15 0.75 0.09 0.09 0.08 0.09 0.1 0.11 HC (ppm) 1124 1352 1857 2352 2583 2681 2254 2415 2531 O2 (%) 7.2 5.9 5.6 8.3 9.3 8.8 9.1 8.6 7.5 CO2 (%) 4.5 5.6 5.7 5.8 4.8 5.1 5.2 5.1 5.8 LAMDA 1.348 1.385 1.498 1.935 2.175 2.164 2.141 2.004 1.825

4. Kondisi dengan Manipulator dengan dimanipulasi Tegangan 1,39V , Temperatur 42,50C Tabel 4.11 Pengukuran ke- 1 Tegangan 1,39V , Temperatur 42,50C (Tegangan original 1,05V, Temperatur Original 550C)

CO Temperatur mesin (C) 42,5 42,5 RPM 1000 1250 (%) 3.59 2.59 HC (ppm) 1200 1450 O2 (%) 6.5 5.8 CO2 (%) 4.7 5.3 LAMDA 1.302 1.291

49

42,5 42,5 42,5 42,5 42,5 42,5 42,5

1500 1750 2000 2250 2500 2750 3000

0.64 0.09 0.08 0.09 0.1 0.11 0.11

1944 2369 2419 2520 2380 2560 2620

5.1 9 9.3 8.7 8.6 7.1 6.8

6.3 5.1 4.9 5.1 5.1 5.5 5.9

1.419 2.005 2.171 2.061 2.03 1.814 1.697

Tabel 4.12 Pengukuran ke- 2 Tegangan 1,39V , Temperatur 42,50C (Tegangan original 1,05V, Temperatur Original 550C)

CO Temperatur mesin (C) 42,5 42,5 42,5 42,5 42,5 42,5 42,5 42,5 42,5 RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 4.75 2.57 0.26 0.09 0.08 0.09 0.1 0.1 0.11 HC (ppm) 777 861 1370 2085 2051 2180 2160 2217 2390 O2 (%) 7 6.5 6 9.1 10.2 9.6 9 7.9 7.3 CO2 (%) 3.1 3.9 5.1 4.2 3.9 4.1 4.3 4.6 4.9 LAMDA 1.325 1.417 1.694 2.387 2.657 2.477 2.323 2.081 1.961

50

Tabel 4.13 Pengukuran ke- 3 Tegangan 1,39V , Temperatur 42,50C (Tegangan original 1,05V, Temperatur Original 550C)

CO Temperatur mesin (C) 42,5 42,5 42,5 42,5 42,5 42,5 42,5 42,5 42,5 RPM 1000 1250 1500 1750 2000 2250 2500 2750 3000 (%) 3.74 3.09 1.1 0.09 0.08 0.09 0.1 0.11 0.11 HC (ppm) 738 1008 1554 2240 2285 2468 2334 2421 2551 O2 (%) 7 5.6 5.3 8.3 9.6 8.9 8.6 8.2 7.1 CO2 (%) 4.6 5.3 6 5.3 4.7 5 5.2 5.3 5.7 LAMDA 1.367 1.304 1.398 1.954 2.266 2.094 2.006 1.959 1.709

4.3 Pembahasan

Dilakukan penjumlahan dari masing-masing kondisi kemudian di rata-rata, setelah itu dilakukan proses analisa data. Berikut data hasil ratarata pengujian emisi:

RPM

CO rata-rata (%)

HC rata-rata (ppm)

02 rata-rata (%)

CO2 rata-rata (%)

LAMDA rata-rata

1000 1250

3.41 1.86

695 775

8.6 8.0

4.1 5.0

1.483 1.544

51

1500 1750 2000 2250 2500 2750 3000

0.63 0.08 0.08 0.09 0.10 0.10 0.09

1102 2256 2200 2373 2252 2416 2447

8.0 8.5 9.3 8.3 8.2 7.4 7.3

5.6 5.4 5.0 5.2 5.2 5.8 5.4

1.689 2.021 2.214 2.002 1.969 1.826 1.826

Tabel 4.14 Rata-rata hasil percobaan Kondisi dengan Manipulator tanpa melakukan penambahan tegangan (tegangan original).

RPM CO rata-rata (%)

HC rata-rata (ppm)

02 rata-rata (%)

CO2 rata-rata (%) LAMDA rata-rata

1000 1250 1500 1750 2000 2250 2500 2750 3000

2.41 1.64 0.45 0.08 0.07 0.07 0.09 0.09 0.09

784 896 1517 2077 2096 1941 2242 2386 2478

7.1 6.8 6.7 8.3 9.8 9.4 8.9 7.8 7.2

4.6 5.0 5.8 5.1 4.6 4.7 4.9 5.2 5.4

1.501 1.531 1.581 2.033 2.290 2.262 2.158 1.898 1.843

Tabel 4.15 Rata-rata hasil percobaan Tegangan 1,12V, Temperatur 500C (Tegangan original 1,29V, Temperatur Original 550C)

52

RPM

CO rata-rata (%)

HC rata-rata (ppm)

02 rata-rata (%)

CO2 rata-rata (%)

LAMDA rata-rata

1000 1250 1500 1750 2000 2250 2500 2750 3000

1.99 0.83 0.10 0.08 0.09 0.10 0.10 0.11

1249 1703 1964 2349 2554 2279 2327 2484

5.6 5.4 8.9 9.6 8.9 8.9 8.7 7.4

5.5 5.8 5.3 4.8 5.1 5.2 5.2 5.7

1.383 1.454 2.080 2.254 2.107 2.083 2.023 1.803

Tabel 4.16 Rata-rata hasil percobaan Tegangan 1,29V , Temperatur 450C (Tegangan original 1,05V, Temperatur Original 550C)

CO rata-rata (%) RPM 1000 1250 1500 1750 2000 2250 4.03 2.75 0.67 0.09 0.08 0.09

HC rata-rata (ppm)

02 rata-rata (%)

CO2 rata-rata (%)

LAMDA rata-rata

905 1106 1623 2231 2252 2389

6.8 6.0 5.5 8.8 9.7 9.1

4.1 4.8 5.8 4.9 4.5 4.7

1.331 1.337 1.504 2.115 2.365 2.211

53

2500 2750 3000

0.10 0.11 0.11

2291 2399 2520

8.7 7.7 7.1

4.9 5.1 5.5

2.120 1.951 1.789

Tabel 4.17 Rata-rata hasil percobaan Tegangan 1,39V , Temperatur 42,50C (Tegangan original 1,05V, Temperatur Original 550C)

Gambar 25 Grafik Gas CO

54

Gambar 26 Grafik HC

55

BAB V PENUTUP

5.1 Kesimpulan setelah pembuatan manipulator sensor IAT(intake air temperature) dan melakukan pengujian manipulator terhadap emisi gas buang,maka

kesimpulan yang dapat diambil adalah sebagai berikut : 1. Untuk membuat manipulator sensor IAT menggunakan

potensiometer dan rangkaian voltmeter digital maka diperlukan adanya masukan VCC 5 volt agar tegangan dapat dinaikan dari tegangan asli IAT. 2. Dari hasil pengujian manipulator dapat disimpulkan besar tegangan kerja sensor IAT adalah 1,05 volt - 1,39 volt pada resistansi berkisar antara 0,55 k 0,9 k pada saat suhu intake manipold berkisar antara 430C - 550C. 3. Manipulator sensor bekerja layaknya pembagi tegangan yag dapat menurunkan tegangan bila bila resistansi potensiometer

dinaikan,dan juga dengan tambahan dapat menaikan tegangan karena adanya penambahan VCC 5 volt pada salah satu potensiometer. 5.2 Saran Penulis menyadari bahwa masih banyak kekurangan-kekurangan yang seharusnya perlu diperbaiki, oleh karena itu penulis memberikan saran-saran untuk penyempurnaan sebagai berikut.

1) Perlu penilitian lebih lanjut tentang alat manipulator dengan rangkaian yang berbeda, mengingat jika dipasangi manipulator terdapat penambahan tegangan sebesar 0,06 volt - 1 volt pada pembacaan ECU dan penambahan suhu sebesar 30C dari yang asli.

56

2) Gunakan alat emisi gas buang yang masih akurat dan gunakan mesin yang kinerjanya masih optimal, sehingga ketika pengambilan data lebih akurat.

You might also like

- 100 Soaljawab Penting Aircond KeretaFrom Everand100 Soaljawab Penting Aircond KeretaRating: 3.5 out of 5 stars3.5/5 (3)

- PRINSIP KERJA EFIDocument22 pagesPRINSIP KERJA EFIMuhammad AgilNo ratings yet

- Pipit Runnita Melinda Sarin Tugas B.indDocument11 pagesPipit Runnita Melinda Sarin Tugas B.indAhmad Abdul HaqNo ratings yet

- TugasDocument18 pagesTugasHamid Ramadhan NurNo ratings yet

- ENGINE MANAGEMENT SISTEM MOBIL AVANZADocument10 pagesENGINE MANAGEMENT SISTEM MOBIL AVANZASandro NainggolanNo ratings yet

- Sistem Bahan Bakar EfiDocument16 pagesSistem Bahan Bakar EfiCecep ArdianNo ratings yet

- PRINSIP KERJA EFIDocument21 pagesPRINSIP KERJA EFIMuhammad AgilNo ratings yet

- Bab IIDocument18 pagesBab IIKholiq An-NurNo ratings yet

- Sensor EfiDocument11 pagesSensor EfiNurkholis AkhmadNo ratings yet

- Materi Penunjang EfiDocument21 pagesMateri Penunjang EfiRAJIYONo ratings yet

- Sistem Bahan Bakar Mesin Bensin Jenis InjeksiDocument9 pagesSistem Bahan Bakar Mesin Bensin Jenis InjeksiAlifNo ratings yet

- Fuel InjectionDocument16 pagesFuel Injectionprakosotogar78No ratings yet

- Engine Management SystemDocument8 pagesEngine Management Systemariyo bagasNo ratings yet

- Havid Deni Electronic Fuel InjectionDocument17 pagesHavid Deni Electronic Fuel InjectionHavid Denil100% (1)

- System Electronic Fuel InjectionDocument10 pagesSystem Electronic Fuel InjectionHarun EfNo ratings yet

- Adalah Sebuah Sistem Penyemprotan Bahan Bakar Yang Pengontrolan Jumlah Bahan Bakarnya Dikontrol Secara Elektronik Oleh Pengoperasian Komputer Pada Kontrol UnitDocument3 pagesAdalah Sebuah Sistem Penyemprotan Bahan Bakar Yang Pengontrolan Jumlah Bahan Bakarnya Dikontrol Secara Elektronik Oleh Pengoperasian Komputer Pada Kontrol UnitKota PerwiraNo ratings yet

- Story of My Life: EFI (Electronic Fuel Injection)Document13 pagesStory of My Life: EFI (Electronic Fuel Injection)Rahmad RahmadNo ratings yet

- Motor Bakar Daring 9 New 1Document6 pagesMotor Bakar Daring 9 New 1Sinok KemayuNo ratings yet

- Modul SISTEM EFI - Zha OnkDocument26 pagesModul SISTEM EFI - Zha OnkJaja AdijaNo ratings yet

- Laporan Identifikasi Sensor EFIDocument21 pagesLaporan Identifikasi Sensor EFIFarid MNo ratings yet

- Sistem Bahan Bakar EFIDocument7 pagesSistem Bahan Bakar EFIHavid DenilNo ratings yet

- Tuga 2 Topic 10 Praactical ChasisDocument19 pagesTuga 2 Topic 10 Praactical ChasisAriesta CakepNo ratings yet

- EFIDocument10 pagesEFIfadlaliNo ratings yet

- Pengertian EfiDocument7 pagesPengertian EfiAri WidodoNo ratings yet

- Makalah Mengenal Engine Management SystemDocument16 pagesMakalah Mengenal Engine Management Systemaliman100% (1)

- Mesin Type 2KDDocument4 pagesMesin Type 2KDFaDjar Kyo Emodiart100% (1)

- Mesin D-EFI & L-EFIDocument14 pagesMesin D-EFI & L-EFIajiNo ratings yet

- Materi & Latihan Soal SISTEM EFIDocument3 pagesMateri & Latihan Soal SISTEM EFIYT ValentNo ratings yet

- Sistem Bahan Bakar Injeksi Pada Sepeda MotorDocument11 pagesSistem Bahan Bakar Injeksi Pada Sepeda MotorVEVNo ratings yet

- Pelumsan Bahan BakarDocument11 pagesPelumsan Bahan BakarAbdul Rahim SyabanNo ratings yet

- TROUBLESHOOTING MIO J EFIDocument14 pagesTROUBLESHOOTING MIO J EFINita JhieNo ratings yet

- EFI Mesin DieselDocument6 pagesEFI Mesin DieselPutra DilenNo ratings yet

- Tugas Engine Management SystemDocument15 pagesTugas Engine Management SystemNur Yakhin100% (1)

- Sensor MapDocument12 pagesSensor MapSalman NurhakimNo ratings yet

- CARA KERJA EFIDocument8 pagesCARA KERJA EFIAlfin OfficialNo ratings yet

- Mengenal Common Rail Dan Cara KerjanyaDocument6 pagesMengenal Common Rail Dan Cara KerjanyaTeguh PriyonoNo ratings yet

- Sitem Efi Dan Sistem Common RailDocument34 pagesSitem Efi Dan Sistem Common Railunknownnn749No ratings yet

- Efi Mobi1lDocument47 pagesEfi Mobi1lBayu SugaraNo ratings yet

- BAB1Document44 pagesBAB1Joe 'Chamahk' C'Zoners ManaloeNo ratings yet

- Electronic Fuel InjectionDocument13 pagesElectronic Fuel InjectionAnime PrincesNo ratings yet

- Kelompok 1 Tugas Perkembangan TeknologiDocument19 pagesKelompok 1 Tugas Perkembangan TeknologiAriesta CakepNo ratings yet

- Artikel IatsDocument12 pagesArtikel IatsarizigymarleyNo ratings yet

- Bab IiDocument29 pagesBab IiSapto PranotoNo ratings yet

- Makalah EfiDocument21 pagesMakalah EfiWiwidNo ratings yet

- EFI MobilDocument11 pagesEFI MobilirwantoNo ratings yet

- EFI SISTEMDocument8 pagesEFI SISTEMRizki Rivanda RNo ratings yet

- Engine Management SystemDocument7 pagesEngine Management SystemFendy PujiNo ratings yet

- Fungsi Engine Management System (EMS)Document6 pagesFungsi Engine Management System (EMS)Nurul ihsanNo ratings yet

- Cara Kerja EMSDocument7 pagesCara Kerja EMSN'tHoy 22No ratings yet

- Injeksi Secara UmumDocument7 pagesInjeksi Secara UmumDavid DanielNo ratings yet

- EFI FUEL INJECTIONDocument9 pagesEFI FUEL INJECTIONYudha Dwi PrasetyoNo ratings yet

- Tugas BIMASAKTI5Document13 pagesTugas BIMASAKTI5Faishal MuhyiddinNo ratings yet

- MOTOR 4 TAK EFIDocument60 pagesMOTOR 4 TAK EFIGigih Bagoesz100% (1)

- Fordis m6 kb1Document3 pagesFordis m6 kb1adam hadiNo ratings yet

- Common RailDocument10 pagesCommon RailEdu EdaNo ratings yet

- Map Sensor (10504241033,36,37)Document12 pagesMap Sensor (10504241033,36,37)Budy D Santos100% (1)

- Sis BB BensinDocument13 pagesSis BB BensinSyah HendriNo ratings yet

- Engine Management System (Ems)Document5 pagesEngine Management System (Ems)Atang SurachmanNo ratings yet

- Men Gen Al Engine Management SystemDocument7 pagesMen Gen Al Engine Management SystemAlfiantoNo ratings yet

- PEROPOSAAAALDocument13 pagesPEROPOSAAAALAzyz AzizNo ratings yet

- Bab7 Sistem Pengelolaan Limbah b3Document22 pagesBab7 Sistem Pengelolaan Limbah b3Azyz AzizNo ratings yet

- Tugas Limbah Padat LengkapDocument10 pagesTugas Limbah Padat LengkapAzyz AzizNo ratings yet

- Limbah RSDocument25 pagesLimbah RSAliffia Rasa ManggaNo ratings yet