Professional Documents

Culture Documents

Phosphat Hideout

Uploaded by

SujudpurnomoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Phosphat Hideout

Uploaded by

SujudpurnomoCopyright:

Available Formats

<kimia terapan> Phosphat Hideout

Rangkuman Diskusi Mailing List Migas Indonesia April 2003

Pertanyaan : Muchlis Nugroho Saya tertarik dengan fenomena phosphat hideout yang terjadi pada sistem boiler water yang menggunakan program phosphat. Adakah kiranya dari anggota milis ini yang pernah mengalami hal ini? jika ada tolong disharing pengalamannya misalnya mengenai: 1. Kapan kejadiannya terjadi, dan kondisi apa yang memicunya 2. Bagaimana penanganannya saat kejadian? apakah harus shutdown? treatmentnya gimana? 3. Bagaimana dampak kejadian ini pada peralatan? Bagaimana atau apa saja pekerjaan inspeksi yang diperlukan setelah kejadian? 4. Apakah ada peralatan yang rusak (misalnya boiler atau kondenser sampai bocor)? Apa penyebab kerusakan? 5. Spesifikasi tekanan, dan loading boiler yang kejadian? 6. Hal-hal lain yang kiranya bisa disharing mengenai hal ini Saya kira masih banyak di Indonesia ini boiler yang masih menggunakan program phosphat, dan sharing-sharing mengenai fenomena ini tentunya akan sangat berguna bagi orang-orang yang berkecimpung dalam sistem per-steam-an. Tanggapan 1 : YudaTomo Pak Muchlis Nugroho, Maaf baru bisa membalas sekarang, baru kembali dari cuti. 1. Terjadinya phosphate hide out. Phosphate dalam boiler water treatment digunakan sebagai sumber alkalinity utk corrosion prevention, sebagai pengganti caustic soda treatment (NaOH) yg dikenal lebih dulu. Dengan caustic treatment, resiko korosi karena terbentuknya local konsentrasi yg sangat tinggi (mencapai puluhan ribu ppm) dari caustic soda, terutama di area high heat flux (seperti di wall tube), di horizontal tubes, di lokasi2 di mana terbentuk deposit, akan cukup tinggi. Phosphate treatment dipilih utk melawan effect yg tidak diinginkan ini. Awalnya, pada phosphate programme, konsentrasi phosphate dan pH dikontrol dengan penggunaan campuran disodium phosphate (Na2HPO4, Na/PO4=2.0) dan trisodium phosphate (Na3PO4, Na/PO4=3.0), sehingga target boiler water bisa tercapai, dengan tetap secara efektif mempertahankan konsentrasi free caustic dalam nilai yg sangat rendah (Free caustic terbentuk dengan reaksi sbb: Na3PO4 + H2O <----> Na2HPO4 + NaOH). Secara teory, perbandingan mol Na:PO4 dikontrol pada nilai maximum 3:1. Jika Na/PO4 > 3:1, akan terbentuk free caustic. Coordinated phosphate programme menggunakan acuan Na/PO4 sedikit di bawah 2.8, sedangkan congruent program sedikit di bawah 2.6.

2. Phenomena phosphate hide out terjadi pada boiler tekanan tinggi (>160 bar), pada kondisi pembebanan yg fluktuatif dan pada siklus beban yg mengharuskan boiler sering on line - off line. Perubahan pola pembebanan ini menyebabkan temperature dan pressure boiler tube metal berubah2, thus menyebabkan kelarutan dan fasa kesetimbangan phosphate antara yg terdeposit vs yg terlarut berubah2. Akibatnya konsentrasi phosphate di bulk water dan yg terdeposit menjadi berubah2, mengakibatkan sulitnya mengontrol pH dan konsentrasi phosphate sesuai target. Saat boiler pressure naik ke full load, phosphate akan hilang dari larutan, menempel pada dinding metal, diikuti dengan naiknya pH dan alkalinity boiler water sampai > 9.7. Saat load berkurang atau shutdown, phosphate akan terlepas dan muncul lagi di boiler water menyebabkan pH drop, bisa sampai <9.0. Penanganannya, yg terbaik adalah secepat mungkin menstabilkan pembebanan panas di boiler pada saat terjadi gejala hide out. Perlu dihindari utk tidak mis-persepsi (menaikkan dosing phosphate saat diketahui konsentrasinya rendah), yang bisa menyebabkan overdose phosphate. Perlu tidaknya shut down, tergantung dari kondisinya. Apabila kondisi pembebanan bisa segera distabilkan, biasanya shut down tidak diperlukan. Phenomena hide out dipercaya terjadi melalui mekanisme reaksi reversible antara phosphate yg terlarut di air boiler dengan magnetite (lapisan passive Fe3O4 yg memang diharapkan terbentuk di dinding metal boiler) membentuk senyawa sodium iron phosphate. Reaksi ini bisa terjadi pada kondisi tekanan tinggi, dan lebih karena adanya disodium phosphate (Na2HPO4) & monosodium phosphate (NaH2PO4). Equilibrium phosphate program selanjutnya dikembangkan menggantikan coordinated/ congruent program, di mana treatment hanya dengan tri sodium phosphate dengan konsentrasi yg relative rendah dan mengontrol sedikit alkalinity hydroxide (OH). pH di control antara 9.0 - 9.7, dengan konsentrasi phosphate di control antara 2 - 4 ppm. Penggunaan Na2HPO4 & NaH2PO4 dihilangkan sehingga mengurangi kemungkinan terjadinya hide out. 3. Phosphate hide-out ini tidak diinginkan karena bisa menyebabkan sulitnya mengontrol pH vs phosphate sesuai target. Juga telah diketahui bahwa terjadinya serious corrosion pada boiler yg dikenal sbg acid phosphate corrosion disebabkan karena terjadinya hide-out ini. Disamping juga deposition dari phosphate yg bisa menyebabkan overheating. 4. Phosphate hide-out ini effectnya lebih ke boiler. Phosphate termasuk solid alkali, sehingga effect-nya tidak terkait dengan condenser. Type attack-nya adalah: - corrosion (acid phosphate corrosion), yg pada kondisi extreme, i.e. jika terjadi severe hide out, bisa menyebabkan hydrogen damage. Damage biasanya terjadi di region high heat flux (wall tube), di posisi2 tube horizontal/ melintang, di bawah deposit, atau di area2 dengan water flow yg terganggu (weld area dll). Kalau ada indikasi hydrogen damage, biasanya boiler perlu di acid cleaning, dan dilakukan survey/ observasi lebih comprehensive, utk pemetaan. - Phosphate yg hide-out juga menyebabkan deposition, yg biasanya terkait juga dengan caustic corrosion di bawah deposit, dan bulging/

overheating. Di buku Nalco Guide to Boiler Failure Analysis (kalau punya), ada beberapa contoh kegagalan ini, dilengkapi gambar berwarna. Biasanya, kegagalan tsb juga mudah dikenali dari morphology-nya. 5. Sudah dijelaskan di no 2. Tanggapan 2 : Muchlis Nugroho Yth Pak Yuda, Apakah kasus ini pernah terjadi di paiton? Apakah caustic gouging terjadi bersamaan dengan acid phosphat attack? Sepertinya caustic gouging terjadi saat load naik, dan acid attack saat load turun...ya? Kalau corrdinated dan congruent treatment pakai diagram target pH vs excess phosphat dan pakai patokan rasio Na/PO4, sedangkan kalau equilibrium phosphat treatment gimana patokan aplikasinya? Apakah deposit akibat caustic attack masih tersisa saat inspeksi visual, ataukah sudah terlarut kembali karena temperatur sudah diturunkan? Bagaimana cara kita mengetahui suatu boiler tube yang terkena caustic attack atau kah terkena acid phosphat attack? Apakah dari analisa deposit? atau inspeksi pada metal surface? atau dua-duanya Saya gak punya bukunya, mau dong dikirimin gambar-gambar failurenya....sori kalau ngerepotin. Tanggapan 3 : YudaTomo Pak Muchlis, Kasus ini belum pernah terjadi di Paiton. Akan tetapi, hydrogen attack pernah terjadi di Paiton (unit 2), tetapi kasusnya berbeda, disebabkan adanya ingress lub oil ke system. Mekanisme-nya, di dahului oleh low pH corrosion karena thermal decomposition oil menjadi organic acid, yg kemudian berlanjut ke hydrogen damage. Kedua2 nya terjadinya di-trigger oleh naiknya load. Saat load naik, phosphate seakan2 seperti hilang dari larutan. Padahal sebenarnya phosphate ini terlepas dari larutan, menempel pada surface metal (hide-out), melalui mekanisme reaksi bolak balik (kesetimbangan). Jika ratio Na/PO4 naik berada di atas >2.8, maka akan terbentuk Free caustic, dan selanjutnya pada area2 spt yg disebutkan sebelumnya, berpotensi terkonsentrasi secara local, sehingga mencapai ribuan ppm. Ini yg kemudian menyebabkan caustic gouging. Mekanisme reaksinya: 4 NaOH + Fe3O4 ---> 2 NaFeO2 + Na2FeO2 + 2 H2O setelah lapisan magnetite (Fe3O4) ini rusak, lebih lanjut NaOH bereaksi dengan base metal, menyebabkan attack yg dikenal sbg caustic gouging. 2 NaOH + Fe ---> Na2FeO2 + H2 Keberadaan H2 ini yg selanjutnya bisa menyebabkan hydrogen damage jika lebih lanjut terdifusi ke struktur batas butir metal. Jika ratio Na/PO4 masih di bawah kesetimbangannya (<2.8), Free caustic tidak terbentuk. Akan tetapi disodium dan mono sodium phosphate yg

ditambahkan utk menurunkan ratio Na/PO4 berpotensi mengendap dan menyerang (merusak) lapisan magnetic membentuk senyawa Sodium Iron Phosphate, dan terjadi acid phosphate attack. 2 NaHPO4 + Fe2O3 ---> NaFeO4 + Na3PO4 + Fe2O3 + H2O Saat load turun, kesetimbangannya mengarah kembali ke aqueous phosphate, sehingga phosphate yg menempel tadi, lepas lagi, dan terlarut ke boiler water, diikuti dengan turun & stabilnya kembali pH boiler water. Kesimpulannya, caustic gouging terjadi jika ratio Na/PO4 di atas >2.8. Oleh karena itu, coordinated & congruent phosphate program membatasi ratio ini max 2.8 & 2.6. Akan tetapi dengan ratio ini, kemungkinan yg terjadi adalah acid phosphate attack. Dalam kaitan ini, secara umum acid phosphate attack lebih sering terjadi dibanding caustic attack mengingat NaOH mempunyai kelarutan yg lebih tinggi & cenderung tinggal di larutan dibanding phosphate (Disodium & mono sodium). Equilibrium Phosphate hanya menggunakan trisodium phosphate (Na3PO4) tanpa disodium & trisodium phosphate utk menghindari fenomena hide out ini. Secara general, acuannya adalah menjaga alkalinity boiler water sehingga pH terjaga stabil di range 9.0 - 9.7. Kondisi ini biasanya tercapai dengan konsentrasi PO4 2-4 ppm. Alkalinity pada range ini dipercaya diperlukan utk pembentukan lapisan pelindung boiler metal. Walaupun demikian, Chemistry operating targetnya tidak bisa disamakan satu aplikasi dengan aplikasi lain. Bahkan pada boiler yg beroperasi pada tekanan >160 bar, konsentrasi PO4 yg diperlukan utk mendapatkan nilai kesetimbangannya bisa kurang dari 2 ppm. Cara mendapatkan nilai kesetimbangan ini mudah saja, tambahkan PO4 secara berlebih ke boiler water utk mendapatkan konsentrasi PO4 di atas kesetimbangannya. Hentikan penambahan, dan ikuti penurunan konsentrasi PO4 di bulk boiler water sample (karena hide out). Saat kesetimbangan tercapai, penurunan konsentrasi PO4 akan berhenti, dan inilah nilai kesetimbangan PO4 tsb. Nilai ini dijadikan maximum konsentrasi PO4 di boiler water.Konsentrasi PO4, pH dan ratio Na/PO4 akan stabil pada range di bawah maximum konsentrasi PO4 ini, meskipun beban boiler berfluktuasi. Identifikasi caustic gouing, disamping dengan melihat data2 kondisi chemistry di atas, jika permukaan yg terkena bisa di-access, biasanya akan bisa dikenali dengan pengamatan visual (saya akan coba scan gambar2-nya utk dikirimkan). Sisa2 caustic kristal berwarna putih, bercampur dengan magnetic (spt kristal kilap), seringkali masih ditemukan di area serangan. Pada acidic phosphate attack, akan terbentuk deposit yg sangat keras, dengan tiga area warna berbeda: hitam, merah, & putih. Morphology-nya undercut (spt acid corrosion)dengan tepi atau batas yg tajam. Di luar batas tsb tidak terjadi korosi. Kalau access ke area serangan tidak memungkinkan & juga utk mengukur tingkat keparahan serangan, bisa digunakan ultrasonic thickness testing. Analisa deposit jika memungkinkan juga bisa dilakukan (tidak harus), utk mendukung pengamatan visual.

Tanggapan 4 : Muchlis Nugroho Yth Pak Yuda, Jika hanya menggunakan trisodium phosphat (equilibrium phosphat treatment) maka rasio Na/PO4 akan mendekati 3 atau lebih besar dari 2.8, apakah ini tidak menimbulkan free caustic yang berbahaya itu? Saya dengar equilibrium phosphat treatment juga menggunakan tambahan chemical NaOH, kapan chemical ini digunakan dan bagaimana patokan pemakaiannya? Apakah ada chemical yang lain lagi? Pada congruent phosphat treatmen, apa yang menyebabkan penambahan disodium phosphat bisa mengendap (saat terjadi hideout bisa melebihi 2.8 karena Na larut dan PO4 bersembunyi) bukankah saat kejadian itu ada banyak free caustic dalam larutan yang dapat mereaksikan disodium phosphat menjadi trisodium phosphat? Masalahnya cara penambahan disodium phosphat (atau monosodium phosphat) ini masih banyak dipakai di banyak boiler didalam dan luar negri, mohon pencerahannya... Saat ini banyak suplier yang menawarkan alvolatile treatment dan chemical yang berbasis polimer, apakah chemical ini bisa 100% menggantikan program phosphat di HP boiler? Tanggapan 5 : YudaTomo Pak Muchlis, Memang, dengan penambahan Na3PO4 saja, ratio Na/PO4 teori-nya jadi sekitar 3. Jika terjadi hide-out, karena si PO4 mengendap, maka ratio-nya bisa naik >3, dan pembentukan Free Caustic bisa excessive. Hanya saja,pada Equilibrium Phosphate Treatment (EPT), konsentrasi si PO4 di kontrol di bawah nilai equilibrium-nya, sehingga phosphate hide-out tidak terjadi. Akibatnya konsentrasi PO4 di boiler water akan stabil meskipun load berfluktuasi. Free NaOH yg terbentuk jadinya juga stabil, umumnya pada konsentrasi rendah, yg tidak menyebabkan localized concentration. Reaksi berikut: Na3PO4 + H2O <---> Na2HPO4 + NaOH Tiap mol Na3PO4 akan menghasilkan 1 mol NaOH. NaOH yg dihasilkan di sini sbg "captive" NaOH, pada saat larutan terevaporasi, tidak terjadi pemekatan konsentrasi, karena kesetimbangan akan bergeser ke kiri. Berikut contoh acuan EPT utk HP Boiler tekanan tinggi (>160 bar): pH 9.0 - 9.7 Free OH (as CaCO3) max 1 ppm PO4 Equilibrium (bervariasi sekitar 2 - 4 ppm, bahkan terkadang <2 ppm, tergantung karakteristik tiap boiler). Pada prinsipnya chemical yg digunakan hanya Na3PO4. Penambahan NaOH dilakukan hanya bila diperlukan saja utk mengejar nilai pH, tapi normalnya dengan konsentrasi PO4 2 ppm saja, pH sudah akan berada di atas 9, sehingga penambahan OH tdk diperlukan. Chemical lain, spt ammonia & hydrazine juga terkadang digunakan. NH3 utk menjaga pH di Feed Water System, & N2H4 utk oxygen control, jika mechanical deaerator

kurang effektif membawa DO< 7 ppb. Jika di Feed Water di dosing Ammonia, utk mengkompensasi bias reading disebabkan naiknya pH karena NH3 ini, pH minimum perlu dinaikkan, misalnya dari 9.0 ke 9.2, utk range konsentrasi NH3 300 - 500 ppb di boiler water. Penambahan/ keberadaan disodium & monosodium phosphate ini menyebabkan hide-out, karena dibanding Na3PO4, merekalah yg cenderung lepas lebih dulu dari larutan & hide-out pada metal. Reaksi balik Na2HPO4 dengan Free NaOH utk kembali membentuk Na3PO4 tidak terjadi begitu saja, karena kesetimbangannya kan masih belum ke arah itu. Istilah gampangnya naiknya ratio Na/PO4 karena hide-out ini membentuk "Free" NaOH, bukan "Captive" NaOH, dan jika larutan terevaporasi, kesetimbangan tidak bergeser ke kiri. Jadi resikonya ya itu, korosi karena localized NaOH concentration. Di area High Heat Flux karena saat evaporasi, NaOH terkonsentrasi sampai melewati batas kelarutannya dan mengendap menyebabkan caustic gouging. Di area yg ada deposit demikian juga, karena si boiler water masuk ke dalam deposit melalui pori2 deposit, sementara karena deposit ini metal temperature relative tinggi di banding area yg clean, maka terjadi juga evaporasi, & localized NaOH concentration. Untuk HP boiler, menurut saya lebih baik pakai EPT saja. Penggunaan Monosodium or Disodium PO4 disamping ada masalah dengan hide-out (lebih susah control pH, ratio Na/PO4, konsentrasi PO4), juga relative lebih sulit mengontrol perbandingan Na3PO4 & Na2HPO4 -nya. Beberapa water treatment company sudah menyediakan produk, yg pada dasarnya sudah merupakan campuran antara Tri & Di sodium PO4 tadi, utk menghindari penyimpangan pencampuran ini. Pada All Volatile Treatment (AVT), pH control hanya dengan "volatile" ammonia atau amine. Tidak ada solid alkali, spt Phosphate atau caustic, yg ditambahkan, shg tidak ada resiko hide-out atau localized free caustic concentration. AVT ini satu2-nya treatment yg direkomendasikan utk typical boiler yg beroperasi dengan resiko kondisi2 tsb di atas. Kelemahannya, porsi yg lebih besar dari volatile ammonia/amines sudah akan ikut menguap dari boiler water ke steam sebelum mencapai permukaan tube metal. Jika pun ada yg mencapai permukaan metal, ammonium hydroxide atau amine hydroxide tidak terdisosiasi pada temperature boiler tsb, sehingga tdk berefek pada boiler water pH. Praktis, proteksi permukaan metal di area high heat flux sangat minim. Akibatnya, pH di area tsb, akan lebih ditentukan oleh solid contaminant, bukan oleh treatment chemical. Jika contaminant tidak di control pada konsentrasi yg sangat rendah, sedikit saja contaminant, misalnya Cl- masuk ke boiler, akan berpotensi menyebabkan serious corrosion damage (acid chloride corrosion). Oleh karena itu, jika pakai AVT, purity make up water harus benar2 diperhatikan. Di samping itu, Condensate Polishing Plant (CPP) harus reliable setiap saat. CPP ini sangat diperlukan, terutama jika terjadi kontaminasi make up water atau pada kasus sea water ingress ke system via condenser tube leaks (Jika condenser water-nya pakai sea water). Organic polymer, biasanya digunakan dengan tujuan utk menjaga residual

hardness, corrosion product, atau sludge yg dihasilkan dari deposit treatment, tetap tertahan di larutan, dan tidak mengendap, sehingga bisa ke luar bersama blowdown. Biasanya aplikasinya pada LP boiler, di mana kandungan hardness atau contaminant lain relative jauh lebih tinggi. Pada HP Boiler, jarang sekali digunakan, karena di boiler water organic polymer tsb bisa mengalami thermal dekomposisi (lihat temperature di mana si product mulai terdekomposisi), menghasilkan produk yg justru berbahaya bagi boiler & steam turbine. Tanggapan 6 : Yudi Siswadi Pak Yuda, ikutan diskusi Jika memakai program coordinate pH-PO4, penentuan batasan pH dan PO4 berdasarkan operating pressure boilernya. Semakin tinggi tekanan operasi boiler maka dibutuhkan PO4 yang semakin sedikit. Bagaimana dengan EPT, apakah sama? Apa dampaknya jika memakai PO4 berlebih tetapi Na/PO4 tetap terjaga 2.6~2.8? Untuk boiler tekanan medium (60 Bar) apakah bisa menggunakan control coordinate pH-PO4 pada tekanan high (>60 bar), ratio Na/PO4 sama 2.2~2.8, pH dan PO4 yang berubah? mohon penjelasannya. Mengenai polymer, bisa dijelaskan lebih detail advantage and disadvantagenya?

Tanggapan 7 : YudaTomo Pak Yudi, EPT seperti yg sudah dijelaskan, hanya menggunakan Na3PO4 (tanpa disodium phosphate (Na2HPO4) nor monosoidium (NaH2PO4)) dan sedikit Caustic Soda (jika diperlukan). EPT di design utk menghindari penomena Hide-out yg banyak ditemukan pada kasus treatment dengan Coordinated & Congruent Phosphate Program. Seperti dijelaskan sebelumnya, hide-out lebih disebabkan karena Na2HPO4 & NaH2PO4. Meskipun ratio Na:PO4 dijaga di bawah 2.8, potensi terjadi hide-out tetap ada. Na2HPO4 atau NaH2PO4, saat load boiler swing naik bisa ter-hide-out dari larutan, menempel dan merusak lapisan pasivasi magnetite, dan bereaksi dengan base metal, membentuk senyawa iron sodium phosphate atau (maricite), dan menghasilkan apa yg disebut acid phosphate attack. Reaksinya, sudah saya sebutkan sebelumnya, sbb: 2 Na2HPO4 + Fe3O4 (magnetite) --> NaFePO4 (maricite) + Na3PO4 + Fe2O3 + H2O 3 NaH2PO4 + Fe3O4 --> 3 NaFePO4 + 1/2 O2 + 3H2O 2 Na2HPO4 + Fe (base metal) + 1/2 O2 --> NaFePO4 + Na3PO4 + H2O Ratio Na:PO4 dijaga di bawah 2.8, pertimbangannya lebih kea rah pencegahan pembentukan Free Caustic. Akibatditemukannya beberapa kejadian dengan hide-out, EPRI (Amerika) saat ini hanya merekomendasikan EPT utk phosphate treatment. Bahkan British Electricity International, hanya merekomendasikan CPT utk Plant di bawah 60 bar.

Benar, baik utk CPT maupun EPT semakin tinggi boiler pressure, semakin rendah konsentrasi PO4 yg diijinkan (bukan yg dibutuhkan). Sbg contoh, utk tekanan operasi antara 60 - 120 bar, recommended ppm PO4 antara 5 20 ppm. Tekanan 120 - 170 bar, antara 5 - 10 ppm. Tekanan antara 170 200 bar, antara 2 - 5 ppm. Untuk EPT, penetapan konsentrasi PO4 didasarkan pada konsentrasi maximum di bawah nilai kesetimbangan di mana di atas itu PO4 deposition mulai terjadi. Antara satu boiler dengan boiler yg lain akan berbeda, semakin besar operating pressure, akan semakin rendah max konsentrasi PO4-nya. Cara mendapatkan konsentrasi maximum ini sudah dijelaskan sebelumnya. Misalnya, jika konsentrasi max-nya hanya 1 ppm, kemudian pH boiler water tidak mencapai target 9.0, sedikit caustic soda bisa ditambahkan, utk mengejar target pH. Utk pertanyaan bisa nggak menggunakan CPT control pH-PO4 tekanan tinggi utk aplikasi boiler tekanan medium (60 bar). Jawab-nya, bisa saja. Hanya saja pak Yudi harus melihat kembali pada prinsip fundamental awal, kenapa PO4 ini ditambahkan. Utk acuan aplikasi tekanan tinggi, konsentrasi PO4 akan lebih rendah daripada acuan aplikasi tekanan medium. Padahal PO4 ini ditambahkan sebagai sumber alkalinity boiler water, utk memproteksi metal, dari kontaminan2 yg bersifat asam jika terhidrolisis di air (spt Cl- ), yg menyebabkan acid chloride attack. Sederhana-nya, cukup nggak mol OH- alkalinity yg tersedia utk menetralkan mol Cl-. Umumnya dijaga mol ratio NaOH:NaCl = 1.5 : 1. Jadi kalau misalnya Cl (chloride) content di boiler water 1 ppm, maka OH- yg tersedia minimal 1.5 ppm. Oleh karena itu semuanya tergantung dari chemistry operating target dari kontaminan2 di boiler water pak Yudi, berarti tergantung kualitas make up water-nya juga kan. Utk organic polymer yg ditujukan utk mengkondisikan Lumpur lunak yg dihasilkan dari deposit treatment shg akan tetap berada di air boiler dan mudah dibuang lewat blowdown, saya tidak melihat advantage-nya utk HP boiler. HP boiler biasanya purity boiler water-nya sangat tinggi, sehingga problemnya bukan scaling & deposition tapi lebih ke arah carry over (Na,SiO2,OH-,Cl-, organic, etc) ke after boiler - turbine & corrosion. Organic polymer maupun deposit treatment jadinya kurang diperlukan. Lebih lagi, semakin tinggi operating pressure & tentunya temperature boiler, semakin besar resiko si polymer mengalami thermal dekomposisi, menghasilkan produk2 yg berbahaya. Utk aplikasi LP & MP boiler, penggunaan polymer ini mungkin membantu menjaga cleanliness boiler surface metal. Apalagi jika level purity boiler water tidak terlalu baik, & problem pembentukan scale tidak terhindarkan. Jika dengan deposit treatment, scale yg terbentuk lunak & mudah di-cleaning (misal Ca-hydroxiapatite, dll), dengan organic polymer tertentu (dispersant), si deposit ini lebih lanjut dijaga utk tidak mengendap, sehingga bahkan pada saat pemeliharaan, hanya akan dibutuhkan minimum cleaning. Tanggapan 8 : Yudi Siswadi Pak Yuda, terima kasih untuk penjelasannya. Saya sependapat dengan P'Yuda, semakin kecil PO4 yang ada di boiler water akan semakin baik karena jumlah contaminant yang tercarry over

(normal carry over) akan sedikit. Tinggal bagaimana kita menjaga Na/PO4 ratio tidak melewati range. Saya bisa dapat copy-nya tentang EPT dari EPRI dan Brtisitsh Electricity International? Mengenai "Iron" Dispersant Polymer untuk boiler HP yang punya quality boiler water yang tinggi, saya sependapat "tidak ada advantage" karena jika contaminant yang didisperse tsb dibuang di blowdown (terutama continuous blowdown) maka contaminant akan naik dari downcomer ke riser tube-roof tube dan dibuang di continuous blowdown di steam drum. hal ini memberi potensi terbentuknya scale di riser dan roof tube (two phase flow-high concentration of contaminant) dan juga menambah jml contaminant yang tercarry over. Pak Yuda, apakah punya literature mengenai dispersant polymer terutama Iron dispersant ? Tanggapan 9 : Sosro Tadi Mau komentar dikit nih mengenai Boiler treatment,yg sebenarnya saya sangat awam. Jika disadvantage dr dispersant polymer berpotensi scale pd riser dan roof tube menurut saya koq agak aneh krn fungsi dispersant mestinya membuat iron terdispersi dlm larutan shg iron scale malah tdk akan terbentuk. Jika polymer kurang efektif mungkin benar shg dibutuhkan dlm jumlah yg relatif banyak, nah ini yg mungkin akan membentuk jelly. Kemudian jika fungsinya utk mengikat iron kenapa tdk menggunakan iron sequestrant atau iron chelating agent model EDTA atau sejenisnya. Menurut sahibul hikayat sih sangat bagus bekerja pd pH basa dan tahan thd suhu tinggi. Hanya jika berlebihan (katanya) bisa mengakibatkan bacidic corrosion. Kemudian utk pH adjuster sepengetahuan saya menggunakan ammonia sangat susah krn ada disuatu ttk pH akan jump uncontrollable, begitu juga dgn Caustic. Tetapi krn caustic sods punya tugas lain jadi mungkin ya sekalian ya. Menurut saya kombinasi caustic dgn neutralizer amine akan lebih baik. Jika hydrazine kan lebih berfungsi sbg Oxygen scavenger drpd pH adjuster, dr segi harga juga kurang menguntungkan. Maaf lho kalo nggak klop. Mengenai "Iron" Dispersant Polymer untuk boiler HP yang punya quality boiler water yang tinggi, saya sependapat "tidak ada advantage" karena jika contaminant yang didisperse tsb dibuang di blowdown (terutama continuous blowdown) maka contaminant akan naik dari downcomer ke riser tube-roof tube dan dibuang di continuous blowdown di steam drum. hal ini memberi potensi terbentuknya scale di riser dan roof tube (two phase flow-high concentration of contaminant) dan juga menambah jml contaminant yang tercarry over. Pak Yuda, apakah punya literature mengenai dispersant polymer terutama Iron dispersant ? Tanggapan 10 : Yudi Siswadi Jika polyemr dispersant bekerja dengan baik, maka dia akan mendisperse iron yang tidak larut sehingga tidak menempel di permukaan tube, kemudian iron yang terdisperse tersebut dibuang melalui continuous

blowdown di Steam drum. Air didalam boiler akan mengalir dari downcomer ke generating tube, riser tube, wall tube dan roof tube kemudian ke steam drum. Di riser dan roof tube yang berhadapan langsung dengan api, terjadi pembentukan uap air sehingga pada tube ini ada dua phase (uap-cair) yang mengakibatlan iron yang terdisperse akan terkonsentrasi dan berpotensi membentuk scale jika tidak sampai ke steam drum. Itu menurut pendapat saya lho, olehkarena itu, perlu dipelajari lebih jauh tentang polymer dispersant. Mungkin ada yang bisa bantu atau punya literature mengenai ini? Tanggapan 11 : Nugroho term-term dan penjelasan yang sudah dijelaskan tadi apakah sama aplikasinya untuk fire tube boiler dan water tube boiler. Maksudnya apakah kondisi pada fire tube dan water tube boiler sama saja? Ataukah ada perbedaan? (mengenai penggunaan polimer dan phosphat) Mohon diperjelas dong, Tanggapan 12 : YudaTomo Paks : Yudi/muchlis/sosro, Mohon maaf, setelah hampir 2 minggu tidak on-line di milis ini, saya baru bisa bales beberapa tanggapan rekan2 hari ini. Pak Yudi, Saya punya guideline phosphate treatment dari BEI (dari Modern Power Station Chemistry), berikut saya lampirkan, juga utk pak muchlis gbr caustic attack (satu saja ya pak, file yg saya punya besar sekali). Utk EPRI guideline, saya pernah baca ,tapi saya cari dulu somewhere ... Penggunaan Polymer, yg dimaksudkan sbg Iron Dispersant, terus terang saya belum punya pengalaman utk aplikasi HP Boiler. Saya dulu pernah menggunakan, tapi utk class LP - MP Boiler di bawah 60 bar. Menjawab concerns pak Yudi & tanggapan pak Sosro Tadi, berikut tanggapan saya. Boiler deposits bisa datang dari beberapa sumber : mineral yg ada di boiler water, treatment chemical, corrosion product, atau contaminant lain yg masuk ke system. Deposition paling berpotensi terjadi di wall dan screen tube, karena merupakan area yg paling panas (high heat flux), demikian juga di floor and roof tubes. Mekanisme pembentukan deposit berhubungan dengan heat input dan turbulensi dari air boiler tube. Karena merupakan hottest region, steam bubbles akan terbentuk pada atau di dekat dinding tube. Saat steam bubbles ini terlepas dari dinding tube, konsentrasi material terlarut di dinding tube jadi tinggi, dan karena makin tinggi temperature, makin rendah kelarutan, maka terbentuklah deposit. Sebenarnya dengan turbulensi aliran diharapkan deposit di dinding tube akan tercuci, akan tetapi fakta-nya, di dekat dinding tube, aliran akan cenderung bersifat laminar. Di samping itu, permukaan tube yg tertutupi oleh steam, menyebabkan efek cucian oleh air ini sulit terjadi.

Aplikasi polymer dispersant pada HP Boiler akan lebih ditujukan utk iron, karena iron adalah kontaminan utama pada HP boiler system dengan make up water quality - demineralized water. Yang perlu diingat, kebanyakan polymer dispersant ini akan makin kehilangan fungsinya dengan makin naiknya temperature & tekanan operasi. Chelating agent, spt yang pak Sosro sebutkan, yg paling sering digunakan adalah EDTA & NTA. Chelant ini akan bereaksi dengan divalent & trivalent cation (termasuk iron, copper, ca/mg-hardness), membentuk senyawa complex yg soluble dan stabil. EDTA akan mulai terdekomposisi pada tekanan 30 bar (T ~ 230 oC), sementara NTA pada P 60 bar (T ~ 275 oC). Breakdown product EDTA memang masih menunjukkan properties utk scale-inhibitation, akan tetapi sangat jauh di bawah EDTA itu sendiri. Sementara Breakdown product dari NTA malah tidak berefek chelating sama sekali, bahkan CO2 yg dihasilkan bersifat korosif. EDTA & NTA ini adalah molekul besar & complex, sehingga diperlukan banyak EDTA utk meng-complex sedikit hardness atau iron, sehingga treatment ini mungkin hanya ekonomis kalo make up water-nya softened water bukan demineralized water. Perlu diingat over feed chelant bisa menyebabkan chelant corrosion. Nowadays, beberapa water treatment company (spt Nalco, Betz, ..) sdh mengeluarkan product2 utk iron dispersant yg sesuai utk aplikasi HP boiler, sayang sekali saya belum punya informasi yg cukup ttg ini. Saya sendiri tetap beranggapan, except for extreme case, penggunaan polymer dispersant utk HP boiler, kurang diperlukan, apalagi kalau deposit yg ada di boiler-tube (dari hasil examination) masih kurang dari 15 mg/cm2. Tanggapan 12 : YudaTomo

You might also like

- Solusi Komprehensif Dalam Menangani Phosphat Tak TerdeksiDocument10 pagesSolusi Komprehensif Dalam Menangani Phosphat Tak TerdeksiarufatoNo ratings yet

- Kontaminan Fe Di Air BoilerDocument2 pagesKontaminan Fe Di Air BoilerTry SatriaNo ratings yet

- SILICA DI PLTUDocument3 pagesSILICA DI PLTUwulalan wulanNo ratings yet

- Utility - I NewDocument64 pagesUtility - I NewMuhammad Fachrizal SyarifNo ratings yet

- Tugas STHEDocument7 pagesTugas STHEZata AmaliaNo ratings yet

- OPTIMASI PENGGUNAAN AIR PENDINGINDocument19 pagesOPTIMASI PENGGUNAAN AIR PENDINGINKim JaejoongNo ratings yet

- PPK Aplikasi Reaktor Fixed Bed Multitube Pembuatan ETBEDocument18 pagesPPK Aplikasi Reaktor Fixed Bed Multitube Pembuatan ETBEAyu NurvitaNo ratings yet

- Korosi Di Industri PltuDocument14 pagesKorosi Di Industri PltuDina Nur AmaliaNo ratings yet

- Tugas Perancangan PabrikDocument22 pagesTugas Perancangan PabrikNabila Az-z IlhamNo ratings yet

- LAPORAN PKL WTP BTG POWER PLANTDocument114 pagesLAPORAN PKL WTP BTG POWER PLANTsalfiayunusNo ratings yet

- 5.air Boiler, New 2013 Nop PDFDocument180 pages5.air Boiler, New 2013 Nop PDFMicubee BajuAnakNo ratings yet

- DesulfurisasiDocument7 pagesDesulfurisasiNur HikmaNo ratings yet

- TPP Metil Laktat Dan DapusDocument20 pagesTPP Metil Laktat Dan DapusFifi UmmahNo ratings yet

- Korosi Pada Boiler Feedwater PumpDocument12 pagesKorosi Pada Boiler Feedwater PumpadityaNo ratings yet

- Internal Treatment 10Document25 pagesInternal Treatment 10Filipi OrlandoNo ratings yet

- Steam ReformerDocument17 pagesSteam Reformerdibyo sukmanto100% (1)

- DPK04 - FlowsheetingDocument79 pagesDPK04 - FlowsheetingNihayatul FadilaNo ratings yet

- SEJARAH PERTAMINADocument80 pagesSEJARAH PERTAMINAaribasNo ratings yet

- Perawatan Dan Perbaikan Boiler (Kerak)Document2 pagesPerawatan Dan Perbaikan Boiler (Kerak)Nur Aida Amalia0% (1)

- Air Umpan Boiler FixDocument23 pagesAir Umpan Boiler FixEvy KurniatiNo ratings yet

- Daftar Produsen Hexamine Di DuniaDocument2 pagesDaftar Produsen Hexamine Di DuniayuliusNo ratings yet

- Steam Cracking NaphtaDocument5 pagesSteam Cracking NaphtaMohammed Louis AL HanifNo ratings yet

- Fungsi Vent Dan DrainDocument1 pageFungsi Vent Dan DrainaryoipNo ratings yet

- Korosi Pada BoilerDocument6 pagesKorosi Pada BoilerDanu RaharjoNo ratings yet

- Kilang Minyak RU III Plaju - S. GerongDocument38 pagesKilang Minyak RU III Plaju - S. GerongangelostevanoNo ratings yet

- Contoh Soal Kristalisasi Senja Dewi KinantiDocument2 pagesContoh Soal Kristalisasi Senja Dewi KinantiArdynaApriSapoetriNo ratings yet

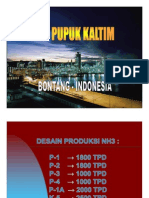

- Laporan Khusus Alzrin 13012031 Pabrik Amoniak PKGDocument83 pagesLaporan Khusus Alzrin 13012031 Pabrik Amoniak PKGaulynaalzrinNo ratings yet

- Lampiran PDFDocument330 pagesLampiran PDFNurulhafizNo ratings yet

- Bab I, 2,3,4,5 FixDocument96 pagesBab I, 2,3,4,5 FixAndri GustandNo ratings yet

- Proses Ammonia - Cakar 2015Document74 pagesProses Ammonia - Cakar 2015tasaphiraNo ratings yet

- Amoniak ProsesDocument10 pagesAmoniak ProsesLia WindiyatiNo ratings yet

- REKRUTMEN_PLTUDocument4 pagesREKRUTMEN_PLTUWathy ApriantyNo ratings yet

- Materi 2nd Rev - Boiler & Fuel Balance, PE - SMDocument32 pagesMateri 2nd Rev - Boiler & Fuel Balance, PE - SMRudy SartinoNo ratings yet

- SISTEM PEMANFAATAN PANAS TERBUANG PADA PROSES BLOWDOWNDocument7 pagesSISTEM PEMANFAATAN PANAS TERBUANG PADA PROSES BLOWDOWNdipo alamNo ratings yet

- Makalah Ekonomi Teknik KimiaDocument14 pagesMakalah Ekonomi Teknik KimiaMutiaraNo ratings yet

- Laporan FDP TP-F (PT Bahari Sukses Mandiri)Document116 pagesLaporan FDP TP-F (PT Bahari Sukses Mandiri)ahmad muhajirNo ratings yet

- Analisis Performance Oiler Fire Tube Di PT. Pertamina (Persero) RU II Sei PakningDocument68 pagesAnalisis Performance Oiler Fire Tube Di PT. Pertamina (Persero) RU II Sei PakningArhie EngNo ratings yet

- Bab 1,2Document34 pagesBab 1,2asih ayuNo ratings yet

- FIRE HEATERDocument71 pagesFIRE HEATERFadrian OktoriNo ratings yet

- ONCE THROUGH BOILER DAN KEBERADAANNYA DALAM RANGKA MENINGKATKAN EFISIENSI PANASDocument6 pagesONCE THROUGH BOILER DAN KEBERADAANNYA DALAM RANGKA MENINGKATKAN EFISIENSI PANASmichelle sarah sesiraNo ratings yet

- BIOCRUDEDocument297 pagesBIOCRUDEFadlul RamadhanNo ratings yet

- KEL 7 Boiler Air LautDocument19 pagesKEL 7 Boiler Air LautMuhammad ArifNo ratings yet

- CO2 RemovalDocument14 pagesCO2 RemovalRelinda PutriNo ratings yet

- Analisis BoilerDocument15 pagesAnalisis BoilerApri Apriyanto100% (2)

- Heat Recovery Steam GeneratorDocument33 pagesHeat Recovery Steam GeneratorAhmad LuthfiNo ratings yet

- Pengertian Cracking Perkembangan Catalytic Cracking Reaksi Perengkahan Katalis Untuk Cracking Variabel Proses EstimasiDocument54 pagesPengertian Cracking Perkembangan Catalytic Cracking Reaksi Perengkahan Katalis Untuk Cracking Variabel Proses EstimasiandiNo ratings yet

- Persyaratan Kapal Penangkap dan Pengangkut IkanDocument6 pagesPersyaratan Kapal Penangkap dan Pengangkut IkanGamaliel TanakaNo ratings yet

- Prinsip Kerja Electro Deinonization (EDI)Document8 pagesPrinsip Kerja Electro Deinonization (EDI)Ahmad BayhaqiNo ratings yet

- Laporan PKL PT Pupuk KaltimDocument142 pagesLaporan PKL PT Pupuk KaltimRisali AddiniNo ratings yet

- Laporan KP Untuk PPSDM 2Document184 pagesLaporan KP Untuk PPSDM 2Rama IsyaNo ratings yet

- CO2 REMOVALDocument24 pagesCO2 REMOVALshaleho jayaNo ratings yet

- ResumeDocument19 pagesResumeZaenal Ambia100% (1)

- PTK1 - 3 PermanganometriDocument10 pagesPTK1 - 3 PermanganometriNurul Fuadi PratiwiNo ratings yet

- Permanganometri (Prak - Ka2)Document7 pagesPermanganometri (Prak - Ka2)Sinta CrismayantiNo ratings yet

- Pengaruh Temperatur Terhadap Reaksi Fosfonat Dalam Inhibitor Kerak Pada Sumur MinyakDocument7 pagesPengaruh Temperatur Terhadap Reaksi Fosfonat Dalam Inhibitor Kerak Pada Sumur MinyakLutfika Gusti Andar BeniNo ratings yet

- BAB II PemanganometriDocument7 pagesBAB II PemanganometriFitriani Indah LestariNo ratings yet

- Makalah Fotosintesis Reaksi TerangDocument18 pagesMakalah Fotosintesis Reaksi Terangsitiani ketrinaNo ratings yet

- METODEDocument4 pagesMETODEHerul MaulanaNo ratings yet

- PENETAPAN KADAR FERRO SULFAT SECARA PERMANGANOMETRIDocument26 pagesPENETAPAN KADAR FERRO SULFAT SECARA PERMANGANOMETRIichwatunnida sanjayaNo ratings yet

- Pertemuan 1Document15 pagesPertemuan 1Naufal ZharfanNo ratings yet