Professional Documents

Culture Documents

Fatigue Adalah Bentuk Dari Kegagalan Yang Terjadi Pada Struktur Yang Terjadi Karena Beban Dinamik Yang Berfluktuasi Dibawah Yield Strength Yang Terjadi Dalam Waktu Yang Lama Dan Berulang

Uploaded by

Al-fath SyaefullohCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fatigue Adalah Bentuk Dari Kegagalan Yang Terjadi Pada Struktur Yang Terjadi Karena Beban Dinamik Yang Berfluktuasi Dibawah Yield Strength Yang Terjadi Dalam Waktu Yang Lama Dan Berulang

Uploaded by

Al-fath SyaefullohCopyright:

Available Formats

Fatigue adalah bentuk dari kegagalan yang terjadi pada struktur yang terjadi karena beban dinamik yang

berfluktuasi dibawah yield strength yang terjadi dalam waktu yang lama dan berulang-ulang. Ingat, kata kuncinya adalah beban dinamik, berualng, dalam jangka waktu yang lama. Fatigue crack biasanya bermula deri permukaan yang merupakan tempat beban berkonsentrasi. Fatigue menyerupai brittle farcture yaitu ditandai dengan deformasi plastic yang sangat sedikit. Proses terjadinya fatigue ditandai dengan crack awal, crack propagatin dan fracture akhir. Permukaan fracture biasanya tegak lurus terhadap beban yang diberikan. Dua sifat makro dari kegagalan fatigue adalah tidak adanya deformasi plastic yang besar dan farcture yang menunjukkan tanda tanda berupa beachmark ataucamshell. Tanda tanda makro dari fatigue adalah tanda garis garis pada pemukaan yang hanya bisa dilihat oleh mikroskop electron. Didalam memprediksi umur fatik, terdapat tiga pendekatan yaitu pendekatan tegangan (stress approach) atau dengan istilah lain pendekatan grafik S-N atau metode umur-tegangan (stress life method),pendekatan regangan (strain approach) atau istilah lain metode umur-regangan (strain-life method) dan pendekatan mekanika patahan (fracture mechanics).

Gambar 1 : Fatigue pada material yang diberi beban tarik Karakteristik kelelahan logam dapat dibedakan menjadi 2 yaitu karakteristik makro dan karakteristik mikro.Karakteristik makro merupakan ciri-ciri kelelahan yang dapat diamati secara visual (dengan mata telanjang atau dengan kaca pembesar). Sedangkan karakteristik mikro hanya dapat diamati dengan menggunakan mikroskop. Suatu bagian dapat dikenakan berbagai macam kondisi pembebanan, termasuk tegangan berfluktuasi, regangan berfluktuasi, temperatur berfluktuasi (fatik termal), atau dalam kondisi lingkungan korosif atau temperatur tinggi. Kebanyakan kegagalan pemakaian terjadi sebagai akibat tegangan-tegangan tarik.

Gambar 2 : Siklus Tegangan Grafik S-N atau Grafik Tegangan Siklus Kegagalan (T S)

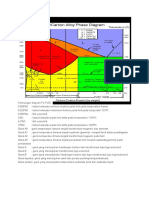

Grafik S-N atau grafik tegangan siklus kegagalan (T S) adalah grafik yang didapat dari hasil pengujian fatik yang merupakan grafik hubungan antara kekuatan fatik dan jumlah siklus pembebanan. Grafik S-N memberikan banyak informasi sifat fatik karena pada saat pengujian, dimasukkan faktor geometri, perlakuan permukaan, kondisi pembebanan, temperatur dan proses perlakuan material. Kekurangan grafik S-N adalah tidak dapat memprediksi deformasi plastis lokal dan efek dari tegangan rata-rata. Contoh grafik S-N diperlihatkan pada Gambar

Gambar 3 : Grafik Hasil pengujian tarik fatigue Dari grafik diatas terdapat informasi mengenai karakteristik fatik dari material, sumbu horizontal menunjukkan data jumlah siklus pembebanan dan sumbu vertikal menunjukkan kekuatan fatik atau tegangan yang diberikan. Ketika tegangan menurun, maka kegagalan siklus meningkat. Batas ketahanan dari material adalah dimana tegangan tidak akan menyebabkan kegagalan dalam 107 siklus. Ada masa dimana spesimen belum patah pada saat pengujian dihentikan. Kondisi ini dinamakan batas ketahanan material dalam menerima beban fatik (endurance limit). Tingkat tegangannya dinamakan tegangan endurance (e). Untuk merencanakan komponen yang memiliki umur pakai aman atau bahkan umur tak hingga maka tingkat tegangan yang diaplikasikan harus dibawah batas tegangan endurance nya. Creep adalah deformasi plastis yang terjadi pada material karena diberi beban konstan pada temperature yang tinggi. Creep hanya terjadi jika kedua sifat diatas (beban dan suhu yang tinggi) terjadi pada waktu yang bersamaan. Pada logam, creep terjadi ketika suhu kerja lebih tinggi dari 0,4 kali suhu leleh (suhu absolute K). Jenis test creep ialah melatakkan specimen pada beban konstan pada temperature tinggi yang konstan dan deformasi diukur sebagai fungsi dari waktu. Kurava creep terdiri dari tiga wilayah yaitu creep primer atau transient yaitu meningkatnya creep rate. Wilayah kedua adalah steady state creep yaitu wilayah dengan creep rate yang konstan.. Wilayah ketiga adalah creep tersier yaitu creep rate yang diperbesar sampai kegagalan puncak. Kegagalan ini merupakan hasil dari perubahan mikrostruktur seperti pemisahan batas nutir dan pembentukan keretakan dalam. Yang terjadi pada temperature dibawah 0,4 kali temperatur leleh. Untuk tahanan creep yang lebih baik dilakukan pemilihan bahan yang memiliki temperatur lelh yang lebih tinggi, modulus elastis yang lebih besar, dan ukuran butir yang lebih besar. Contoh bahan yang memiliki sifat tersebut adalah stainlees steel. Cara lebih lanjut untuk meningkatkan tahanan creep adalah menggunakan teknik untuk memproduksi bahan yang memiliki butir yang panjang dan komponen kristal yang single/berdiri sendiri. Patah ulet terjadi karena adanya tegangan/beban secara statis,penjalaran retak itu sendiri akan hilang bila pembebanan juga dihilangkan,patah ulet juga ditandai dengan sebuah penyerapan

energi dan disertai dengan adanya deformasi plastis yang cukup besar disekitar adanya retakan tersebut,sehingga permukaan akan lebih nampak kasar ,berserabut dan warna kelabu. sedangkan untuk patah getas itusendiri biasanya terjadi karna adanya tegangan normal.penjalaran retaknya lebih cepat dan biasanya hanya terjadi suatu proses deformasi plastis yang lebih singkat,serta penyerapan energi yang lebih sedikit dibandingkan patah ulet,ciri ciri patahanya itu sendiri adalah,permukaan lebih mengkilap,permukaan lebih merata,granular,Patah getas dapat mengikuti batas butir ataupun memotong butir. Bila bidang patahannya mengikuti batas butir, maka disebut patah getas intergranular, sedangkan bila patahannya memotong butir maka disebut patah getas transgranular DBT,(Ductile to Brittle Tension):adalah beberapa bahan lia atau ulet yang tiba-tiba dapat terjadi sebuah patahan getas)biasanya bahan yang dapat terjadi dalam transisi itu adalah bahan yang memiliki struktur bcc,hal yang mempengaruhi transisi dari ulet ke getas adalah: 1. tegangan 3 sumbu: karena adanya tegangan menjadi rumit terhadap 2 sumbu atau 3 sumbu disebabkan pangakal takikan,terjadi peningkatan yang menyolok dari tegangan mulur, sementara tegangan patah kurag mempengaruhi,dan patah getas mudah terjadi 2.laju regangan :peningkatan teganan mulur yang sangat ditandai oleh peningkatan laju regangan yang mengakibatkan tegangan 3 sumbu 3.TEmperatur :karena adanyab temperatur menurun maka akan mudah terjadi patah getas. sumber.buku PENGETAHUAN BAHAN DAN TEKNIK, http://www.scribd.com/doc/30371097/Laporan-Praktikum-Uji-Impak Categories: Uncategorized Tags:

fatigue(kelelahan material)

December 18th, 2011 Hendry H.S No comments Fatik adalah kerusakan material yang diakibatkan oleh adanya tegangan yang berfluktuasi yang besarnya lebih kecil dari tegangan tarik (tensile) maupun tegangan luluh (yield) material yang diberikan beban konstan. Terdapat tiga fase dalam perpatahan fatik yaitu : Permulaan retak Mekanisme fatik umumnya dimulai dari crack initiation yang terjadi di permukaan material yang lemah atau daerah dimana terjadi konsentrasi tegangan di permukaan (seperti goresan, notch, lubang-pits dll) akibat adanya pembebanan berulang. Penyebaran retak Crack initiation ini berkembang menjadi microcracks. Perambatan atau perpaduan microcracks ini kemudian membentuk macrocracks yang akan berujung pada failure.

Patah Perpatahan terjadi ketika material telah mengalami siklus tegangan dan regangan yang menghasilkan kerusakan yang permanen Fatik dibagi menjadi dua, yaitu : Siklus Lelah Tinggi = Regangan hampir seluruhnya elastic, 103 (sampai 107-108 siklus) Siklus Lelah Rendah = Regangan hampir seluruhnya plastis, Siklus tinggi > 103 (sampai 107108 siklus) FAKTOR FAKTOR YANG MEMPENGARUHI FATIGUE LIFE Tegangan Siklik. Besarnya tegangan siklik tergantung pada kompleksitas geometri dan pembebanan. Geometri. Konsentrasi stress akibat variasi bentuk geometri merupakan titik dimulainya fatigue cracks. Qualitas permukaan. Kekasaran permukaan dapat menyebabkan konsentrasi stress mikroscopic yang menurunkan ketahanan fatik Tipe material. Fatigue life setiap material berbeda beda, contohnya composit dan polymer memiliki fatigue life yang berbeda dengan metal. Tegangan sisa. Proses manufaktur seperti pengelasan, pemotongan, casting dan proses lainnya yang melibatkan panas atau deformasi dapat membentuk tegangan sisa yang dapat menurunkan ketahanan fatik material. Besar dan penyebaran internal defects. Cacat yang timbul akibat proses casting seperti gas porosity, non-metallic inclusions dan shrinkage voids dapat nenurunkan ketahanan fatik. Arah beban. Untuk non-isotropic material, ketahanan fatik dipengaruhi oleh arah tegangan utama. Besar butir. Pada umumnya semakin kecil ukuran butir akan memperpanjang fatigue life. Lingkungan. Kondisi lingkungan yang dapat menyebabkan erosi, korosi dapat mempengaruhi fatigue life. Temperatur. Temperatur tinggi menurunkan ketahanan fatik material. Fatigue life dapat ditingkatkan dengan : 1. Mengontrol tegangan Peningkatan tegangan menurunkan umur fatik Pemicunya dapat secara mekanis (fillet atau alur pasak) maupun metalurgi (porositas atau inklusi). Kegagalan fatik selalu dimulai pada peningkatan tegangan 2. Mengontrol struktur mikro Meningkatnya ukuran benda uji, umur fatik kadang-kadang menurun Kegagalan fatik biasanya dimulai pada permukaan Penambahan luas permukaan dari benda uji besar meningkatkan kemungkinan dimana terdapat suatu aliran, yang akan memulai kegagalan dan menurunkan waktu untuk memulai retak

3. Mengontrol penyelesaian permukaan Dalam banyak pengujian dan aplikasi pemakaian, tegangan maksimum terjadi pada permukaan Umur fatik sensitif terhadap kondisi permukaan Faktor lain yang harus dipertimbangkan adalah tegangan sisa permukaan Categories: Uncategorized Tags:

yield

December 15th, 2011 Hendry H.S No comments Uji Tarik merupakan salah satu pengujian untuk mengetahui sifat-sifat suatu bahan. Dengan menarik suatu bahan kita akan segera mengetahui bagaimana bahan tersebut bereaksi terhadap tenaga tarikan dan mengetahui sejauh mana material itu bertambah panjang. Alat eksperimen untuk uji tarik ini harus memiliki cengkeraman (grip) yang kuat dan kekakuan yang tinggi (highly stiff). Banyak hal yang dapat kita pelajari dari hasil uji tarik. Bila kita terus menarik suatu bahan (dalam hal ini suatu logam) sampai putus, kita akan mendapatkan profil tarikan yang lengkap yang berupa kurva seperti digambarkan pada Gambar 1. Kurva ini menunjukkan hubungan antara gaya tarikan dengan perubahan panjang. Profil ini sangat diperlukan dalam desain yang memakai bahan tersebut Gambar 1 Gambaran singkat uji tarik Hukum Hooke (Hookes Law) Hampir semua logam, pada tahap sangat awal dari uji tarik, hubungan antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Di daerah ini, kurva pertambahan panjang vs beban mengikuti aturan Hooke yaitu rasio tegangan (stress) dan regangan (strain) adalah konstan. Stress adalah beban dibagi luas penampang bahan strain adalah pertambahan panjang dibagi panjang awal bahan Gambar 3 Profil data hasil uji tarik Batas elastic E (elastic limit), Pada Gambar 3 dinyatakan dengan titik A. Bila sebuah bahan diberi beban sampai pada titik A, kemudian bebannya dihilangkan, maka bahan tersebut akan kembali ke kondisi semula (tepatnya hampir kembali ke kondisi semula) yaitu regangan nol pada titik O (lihat Gambar 3). Tetapi bila beban ditarik sampai melewati titik A, hukum Hooke tidak lagi berlaku. Batas proporsional p (proportional limit). Titik di mana penerapan hukum Hooke masih bisa ditolerir. Tidak ada standarisasi tentang nilai ini. Dalam praktek, biasanya batas proporsional sama dengan batas elastis.

Deformasi plastis (plastic deformation). Perubahan bentuk yang tidak kembali ke keadaan semula. Pada Gambar 3 yaitu bila bahan ditarik sampai melewati batas proporsional dan mencapai daerah landing. Tegangan luluh atas uy (upper yield stress). Tegangan maksimum sebelum bahan memasuki fase daerah landing peralihan deformasi elastis ke plastis. Tegangan luluh bawah ly (lower yield stress). Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress), maka yang dimaksud adalah tegangan mekanis pada titik ini. Regangan luluh y(yield strain). Regangan permanen saat bahan akan memasuki fase deformasi plastis. Regangan elastis e(elastic strain). Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban dilepaskan regangan ini akan kembali ke posisi semula. Regangan plastis p (plastic strain). Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan regangan ini tetap tinggal sebagai perubahan permanen bahan. Regangan total (total strain). Merupakan gabungan regangan plastis dan regangan elastic (T = e+p).Perhatikan beban dengan arah OABE. Pada titik B, regangan yang ada adalah regangan total. Ketika beban dilepaskan, posisi regangan ada pada titik E dan besar regangan yang tinggal (OE) adalah regangan plastis. Tegangan tarik maksimum (UTS, Ultimate Tensile Strength). Pada Gambar 3 ditunjukkan dengan titik C (), merupakan besar tegangan maksimum yang didapatkan dalam uji tarik. Kekuatan patah (breaking strength). Pada Gambar 3 ditunjukkan dengan titik D, merupakan besar tegangan di mana bahan yang diuji putus atau patah. Titik Luluh (Yield Point) dan Kekuatan Luluh (Yield Strength) Adalah batas dimana material akan terus mengalami deformasi tanpa adanya penambahan beban. Tegangan (stress) yang mengakibatkan bahan menunjukkan mekanisme luluh ini disebut tegangan luluh (yield stress). Gejala luluh umumnya hanya ditunjukkan oleh logam-logam ulet dengan struktur kristal BCC dan FCC yang membentuk interstitial solid solution dari atom-atom karbon, boron, hidrogen dan oksigen. Interaksi antar dislokasi dan atom-atom tersebut menyebabkan baja ulet seperti mild steel menunjukan titik luluh bawah (lower yield point) dan titik luluh atas (upper yield point). Untuk baja berkekuatan tinggi dan besi tuang yang getas pada umumnya tidak memperlihatkan batas luluh yang jelas. Sehingga digunakan metode offset untuk menentukan kekuatan luluh material. Dengan metode ini kekuatan luluh ditentukan sebagai tegangan dimana bahan memperlihatkan batas penyimpangan/deviasi tertentu dari keadaan proporsionalitas tegangan dan regangan. Kekuatan luluh atau titik luluh merupakan suatu gambaran kemampuan bahan menahan deformasi permanen bila digunakan dalam penggunaan struktural yang melibatkan pembebanan mekanik seperti tarik, tekan, bending atau puntiran. Di sisi lain, batas luluh ini

harus dicapai ataupun dilewati bila bahan dipakai dalam proses manufaktur produk-produk logam seperti proses rolling, drawing, stretching dan sebagainya. Dapat dikatakan titik luluh adalah suatu tingkatan tegangan yang tidak boleh dilewati dalam penggunaan struktural (in service) dan harus dilewati dalam proses manufaktur logam (forming process) Categories: Uncategorized Tags:

destruktif dan non destruktif test

December 8th, 2011 Hendry H.S 1 comment PENGUJIAN LOGAM DENGAN CARA MERUSAK(destruktif) Pengujian Tarik Didalam hal ini batang percobaan diberi pembebanan tarik yang makin lama makin besar, sampai batang tersebut patah.Dari percobaan ini antara lain ditetapkan tegangan tarik dan patah Batang-batang percobaan dari bahan-bahan yang akan diuji dibubut menurut ukuranukuran normalisasi Pengujian Tekan Pengujian tekan merupakan kebalikan dari pengujian tarik. Untuk melaksanakan pengujian tekan, kita memerlukan benda uji yang lainnya. Benda uji untuk pengujian tekan mempunyai ukuran-ukuran 1 atau 2 ialah angka-angka perbandingan jarak titik senter : diameter penampang . Benda uji itu dipasang pada mesin penguji (sama dengan pengujian tarik) dan leh gaya tekan yang akan semakin bertambah besar akhirnya menekan pada batang tersebut, maka batang ini akan menjadi pendek dan akhirnya rusak dan pecah. Pengujian Lengkung Untuk menetapkan kekuatan lengkung, maka sebuah batang percobaan diletakkan di atas sebuah roda sebagai titik tumpuan dan di tengah-tengah batang itu dengan sebuah stempel lengkung dibebani oleh suatu gaya P yang diperbesar secara teratur. sumber(http://teoxjadul.blogspot.com/2010/06/pengujian-logam.html)

Non destrtructive testing (NDT)

Non destrtructive testing (NDT) adalah aktivitas tes atau inspeksi terhadap suatu benda untuk mengetahui adanya cacat, retak, atau discontinuity lain tanpa merusak benda yang kita tes atau inspeksi. Pada dasarnya, tes ini dilakukan untuk menjamin bahwa material yang kita gunakan masih aman dan belum melewati damage tolerance. Material pesawat diusahakan semaksimal mungkin tidak mengalami kegagalan (failure) selama masa penggunaannya.NDT dilakukan paling tidak sebanyak dua kali. Pertama, selama dan diakhir proses fabrikasi, untuk menentukan suatu komponen dapat diterima setelah melalui tahap-tahap fabrikasi. NDT ini dijadikan sebagai bagian dari kendali mutu komponen. Kedua, NDT dilakukan setelah komponen digunakan dalam jangka waktu tertentu. Tujuannya adalah menemukan kegagalan parsial sebelum melampaui damage tolerance-nya. Metode utama Non Destructive Testing meliputi: Visual Inspection

Sering kali metode ini merupakan langkah yang pertama kali diambil dalam NDT. Metode ini bertujuan menemukan cacat atau retak permukaan dan korosi. Dalam hal ini tentu saja adalah retak yang dapat terlihat oleh mata telanjang atau dengan bantuan lensa pembesar ataupun boroskop.

Visual inspection dengan boroskop Liquid Penetrant Test Metode Liquid Penetrant Test merupakan metode NDT yang paling sederhana. Metode ini digunakan untuk menemukan cacat di permukaan terbuka dari komponen solid, baik logam maupun non logam, seperti keramik dan plastik fiber. Melalui metode ini, cacat pada material akan terlihat lebih jelas. Caranya adalah dengan memberikan cairan berwarna terang pada permukaan yang diinspeksi. Cairan ini harus memiliki daya penetrasi yang baik dan viskousitas yang rendah agar dapat masuk pada cacat dipermukaan material. Selanjutnya, penetrant yang tersisa di permukaan material disingkirkan. Cacat akan nampak jelas jika perbedaan warna penetrant dengan latar belakang cukup kontras. Seusai inspeksi, penetrant yang tertinggal dibersihkan dengan penerapan developer.

Kelemahan dari metode ini antara lain adalah bahwa metode ini hanya bisa diterapkan pada permukaan terbuka. Metode ini tidak dapat diterapkan pada komponen dengan permukaan kasar, berpelapis, atau berpori. Magnetic Particle Inspection

Dengan menggunakan metode ini, cacat permukaan (surface) dan bawah permukaan (subsurface) suatu komponen dari bahan ferromagnetik dapat diketahui. Prinsipnya adalah dengan memagnetisasi bahan yang akan diuji. Adanya cacat yang tegak lurus arah medan magnet akan menyebabkan kebocoran medan magnet. Kebocoran medan magnet ini mengindikasikan adanya cacat pada material. Cara yang digunakan untuk memdeteksi adanya kebocoran medan magnet adalah dengan menaburkan partikel magnetik dipermukaan. Partikel-partikel tersebuat akan berkumpul pada daerah kebocoran medan magnet.

Kelemahannya, metode ini hanya bisa diterapkan untuk material ferromagnetik. Selain itu, medan magnet yang dibangkitkan harus tegak lurus atau memotong daerah retak serta diperlukan demagnetisasi di akhir inspeksi. Eddy Current Test Inspeksi ini memanfaatkan prinsip elektromagnet. Prinsipnya, arus listrik dialirkan pada kumparan untuk membangkitkan medan magnet didalamnya. Jika medan magnet ini dikenakan pada benda logam yang akan diinspeksi, maka akan terbangkit arus Eddy. Arus Eddy kemudian menginduksi adanya medan magnet. Medan magnet pada benda akan berinteraksi dengan medan magnet pada kumparan dan mengubah impedansi bila ada cacat.

Keterbatasan dari metode ini yaitu hanya dapat diterapkan pada permukaan yang dapat dijangkau. Selain itu metode ini juga hanya diterapkan pada bahan logam saja.

Ultrasonic Inspection Prinsip yang digunakan adalah prinsip gelombang suara. Gelombang suara yang dirambatkan pada spesimen uji dan sinyal yang ditransmisi atau dipantulkan diamati dan interpretasikan. Gelombang ultrasonic yang digunakan memiliki frekuensi 0.5 20 MHz. Gelombang suara akan terpengaruh jika ada void, retak, atau delaminasi pada material. Gelombang ultrasinic ini dibnagkitkan oleh tranducer dari bahan piezoelektri yang dapat menubah energi listrik menjadi energi getaran mekanik kemudian menjadi energi listrik lagi.

Radiographic Inspection Metode NDT ini dapat untuk menemukan cacat pada material dengan menggunakan sinar X dan sinar gamma. Prinsipnya, sinar X dipancarkan menembus material yang diperiksa. Saat menembus objek, sebagian sinar akan diserap sehingga intensitasnya berkurang. Intensitas akhir kemudaian direkam pada film yang sensitif. Jika ada cacat pada material maka intensitas yang terekam pada film tentu akan bervariasi. Hasil rekaman pada film ini lah yang akan memeprlihatkan bagian material yang mengalami cacat

You might also like

- Pengertian Uji CreepDocument2 pagesPengertian Uji CreepDikri Mulyana0% (1)

- Patah GetasDocument8 pagesPatah GetasBianconeriNo ratings yet

- Strain HardeningDocument13 pagesStrain HardeninganindyaNo ratings yet

- Properties of Material TeknikDocument73 pagesProperties of Material TeknikWawanW36No ratings yet

- Pengertian Korosi Erosi Dan KavitasiDocument3 pagesPengertian Korosi Erosi Dan KavitasiRaka smasaNo ratings yet

- Diagram Fe3CDocument5 pagesDiagram Fe3CMuhammad PalahNo ratings yet

- Strain Hardening Dan AnnealingDocument3 pagesStrain Hardening Dan AnnealingMuhammad Irman Budi Permana100% (1)

- Penguatan LogamDocument6 pagesPenguatan LogamRagerishcire KanaalaqNo ratings yet

- Pengaruh Besar Butir Terhadap Struktur Mikro Dan Sifat MekanikDocument91 pagesPengaruh Besar Butir Terhadap Struktur Mikro Dan Sifat Mekaniknur satrioNo ratings yet

- Jominy TestDocument24 pagesJominy TestArkawira Nul SalamNo ratings yet

- Teori Kegagalan&contohDocument47 pagesTeori Kegagalan&contohDeta Rachmat AndikaNo ratings yet

- Laporan Praktek RollingDocument25 pagesLaporan Praktek Rollinghannan50% (2)

- 3 - Campuran Gas-Uap Dan Pengkondisian UdaraDocument11 pages3 - Campuran Gas-Uap Dan Pengkondisian UdaraAgung AlamandaNo ratings yet

- Laporan ST 37Document9 pagesLaporan ST 37Indera Pradana100% (1)

- Heat and Surface Treatment (HSTDocument33 pagesHeat and Surface Treatment (HSTPartogi Pramono NaibahoNo ratings yet

- Proses Perlakuan Panas Pada BajaDocument11 pagesProses Perlakuan Panas Pada BajaSoebLamguchi50% (2)

- TUGAS-02 Analisis KegagalanDocument2 pagesTUGAS-02 Analisis KegagalanAgatha Rona100% (1)

- Korosi TeganganDocument9 pagesKorosi Teganganrizqiawaludin100% (2)

- Sifat MaterialDocument5 pagesSifat MaterialMochamad Fatchur RoziNo ratings yet

- Matematika Teknik 2-9 Maret 2019-1Document12 pagesMatematika Teknik 2-9 Maret 2019-1Adnan Taufiq Hilman100% (2)

- Korosi Batas ButirDocument10 pagesKorosi Batas ButirEtHom Tampai100% (1)

- 2.9 Solidification MaterialDocument3 pages2.9 Solidification MaterialbellaNo ratings yet

- Analisa Kegagalan Beban Statik Dan DinamikDocument3 pagesAnalisa Kegagalan Beban Statik Dan DinamikGD SeptanoNo ratings yet

- Tugas Teknik Penbentukan Logam Tentang Termo Mechanical Control Process (TMCP)Document4 pagesTugas Teknik Penbentukan Logam Tentang Termo Mechanical Control Process (TMCP)Mario MarfellyNo ratings yet

- Proses SinteringDocument5 pagesProses SinteringKobayakawa Malik KunNo ratings yet

- Uji Impact Adalah Pengujian Dengan Menggunakan Pembebanan Yang CepatDocument5 pagesUji Impact Adalah Pengujian Dengan Menggunakan Pembebanan Yang CepatRahmat KurniawanNo ratings yet

- Teguh-Materi Kuliah Analisa KegagalanDocument68 pagesTeguh-Materi Kuliah Analisa KegagalanalfredNo ratings yet

- Getaran Mekanik3Document109 pagesGetaran Mekanik3Ridho WahyudiNo ratings yet

- Creep (Mulur)Document10 pagesCreep (Mulur)Annisa Ayu Fitria75% (4)

- Thermal Spray Method (Coating)Document59 pagesThermal Spray Method (Coating)Rudi YansahNo ratings yet

- Perlakuan PermukaanDocument68 pagesPerlakuan PermukaanBebek Wrong WayNo ratings yet

- WeldabilityDocument5 pagesWeldabilityAlbar100% (2)

- Laporan Akhir MetalografiDocument21 pagesLaporan Akhir MetalografieniNo ratings yet

- Modul E Uji TekanDocument20 pagesModul E Uji TekanRyan Rahman50% (2)

- Pearlite Martensit BainiteDocument11 pagesPearlite Martensit BainiteDoni100% (1)

- Jurnal Metallography HenyDocument17 pagesJurnal Metallography HenyumiNo ratings yet

- Vii. Sambungan LASDocument32 pagesVii. Sambungan LASViola IndiraNo ratings yet

- Bab 1 Teg. Tarik Dan Teg. Tekan 1Document27 pagesBab 1 Teg. Tarik Dan Teg. Tekan 1وحيدى83% (6)

- Bab Iii Sifat Mampu KerasDocument20 pagesBab Iii Sifat Mampu Kerasreza arwindaNo ratings yet

- BainitDocument3 pagesBainitArio Kristian100% (1)

- Muhammad Ari Wijaya - Uas MaterialDocument3 pagesMuhammad Ari Wijaya - Uas MaterialM Ari WijayaNo ratings yet

- Material Dan Proses Elemen MesinDocument35 pagesMaterial Dan Proses Elemen MesinDewi Rianti Mandasari75% (4)

- Korosi Kelelahan (Fatique Corrosion)Document14 pagesKorosi Kelelahan (Fatique Corrosion)Defi Rizki MaulianiNo ratings yet

- Uji ImpakDocument14 pagesUji ImpakBayu Satria100% (1)

- Residual StressDocument34 pagesResidual StressDouglas SimBolonNo ratings yet

- Permesinan AbrasifDocument22 pagesPermesinan Abrasifyunuz_muhammad50% (2)

- Proses DeformasiDocument9 pagesProses DeformasiHilmy BramawiraNo ratings yet

- Korosi - ErosiDocument24 pagesKorosi - ErosiSomawardi Haf100% (1)

- Analisa Kegagalan Produk Velg Makalah Lengkap Fitrullah Pramono Alfarisi SubhanDocument10 pagesAnalisa Kegagalan Produk Velg Makalah Lengkap Fitrullah Pramono Alfarisi SubhanjaanmilikintanNo ratings yet

- High Alloy SteelDocument8 pagesHigh Alloy SteelCecep Devi Nugraha100% (1)

- Soal Perpindahan Panas Konduksi 2 DimensiDocument2 pagesSoal Perpindahan Panas Konduksi 2 DimensiRafikal Adha0% (1)

- Pengerasan PresipitasiDocument5 pagesPengerasan PresipitasiWilly ChandraNo ratings yet

- Tugas 4 (ERW) - Dewi Lestari Natalia - 1006704530Document13 pagesTugas 4 (ERW) - Dewi Lestari Natalia - 1006704530Dewi Lestari Natalia Marpaung100% (3)

- Material Tahan Aus - Wear Resistant MaterialDocument13 pagesMaterial Tahan Aus - Wear Resistant MaterialAlbar100% (6)

- Perlakuan PanasDocument109 pagesPerlakuan PanasListyo RiniNo ratings yet

- Holding Time LogamDocument6 pagesHolding Time Logamabbkr48No ratings yet

- Pengujian LelahDocument10 pagesPengujian LelahSuciatnoHernandezNo ratings yet

- Fatigue 2Document8 pagesFatigue 2Muhammad ShevaNo ratings yet

- Bab II Laporan KPDocument24 pagesBab II Laporan KPMahmuda HairaNo ratings yet

- Uji KelelahanDocument7 pagesUji KelelahanhedyNo ratings yet

- TR-11-00011-Konsep Dasar Perancangan External Balance 6K Untuk IIUMDocument59 pagesTR-11-00011-Konsep Dasar Perancangan External Balance 6K Untuk IIUMAl-fath SyaefullohNo ratings yet

- Makalah Kesehatan Dan GiziDocument10 pagesMakalah Kesehatan Dan GiziAl-fath SyaefullohNo ratings yet

- Bab IDocument52 pagesBab IAl-fath SyaefullohNo ratings yet

- Rancangan Pembuatan Sudu Turbin Angin Type Horizontal DayaDocument4 pagesRancangan Pembuatan Sudu Turbin Angin Type Horizontal DayaAl-fath SyaefullohNo ratings yet

- Macam NilaiDocument9 pagesMacam NilaiAnang SetiawanNo ratings yet