Professional Documents

Culture Documents

EDM

Uploaded by

Muhammad WisdaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

EDM

Uploaded by

Muhammad WisdaCopyright:

Available Formats

My profil Download Dolanan Tv Online My Pet Computer Hardware Solutions search skip to content

FIRSTIAWAN firstiawan.student.fkip.uns.ac.id FIRSTIAWAN

Home Engineer Open Source Pendidikan

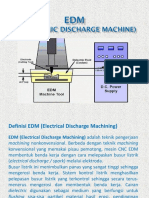

EDM (ELECTRICAL DISCHARGE MACHINE)

by firstiawan on Mar.05, 2010, under Engineer

TUGAS TEORI PEMESINAN

EDM (ELECTRICAL DISCHARGE MACHINE)

Pengertian EDM

Pengeluaran muatan listrik machining (EDM singkatan Electrical Discharge Machining.), bahasa sehari-hari kadang-kadang juga disebut sebagai spark machining, erosi percikan, terbakar, mati tenggelam atau kawat erosi, adalah suatu proses manufaktur mana yang ingin membentuk suatu objek, yang disebut benda kerja, dapat diperoleh dengan menggunakan lucutan listrik (percikan). Materi yang dihapus dari benda kerja terjadi melalui serangkaian cepat saat ini berulang discharge antara dua elektroda, dipisahkan oleh dielektrik cair dan tunduk pada listrik tegangan.

Electrical Discharge Machining (EDM) adalah logam proses penghapusan dilakukan dengan penciptaan ribuan kotoran per detik listrik yang mengalir antara elektroda dan benda kerja dalam cairan dielektrik. Memiliki efek menguap logam yang sangat kecil wilayah dikendalikan. Proses yang EDM dapat digunakan pada setiap bahan yang konduktif listrik, termasuk bahan-bahan eksotis seperti Waspaloy atau Hastaloy, yang sangat sulit untuk mesin dengan menggunakan metode konvensional.

Secara mudah EDM adalah sebuah metode untuk menghilangkan bahan oleh serangkaian cepat lengkung berulang lucutan listrik di antara elektroda (alat potong) dan bagian pekerjaan, di hadapan medan listrik yang energik.

Sejarah dan Perkembangan Penggunaan EDM

Asal mula EDM (Electrical Discharge Machining) adalah pada tahun 1770, ketika ilmuwan Inggris Joseph Priestly menemukan efek erosi dari percikan arus listrik. Pada tahun 1943, ilmuwan Rusia B. Lazarenko dan N. Lazarenko memiliki ide untuk memanfaatkan efek merusak dari percikan arus listrik untuk membuat proses yang terkontrol untuk pemesinan secara elektrik pada bahan konduktif. Dengan adanya ide tersebut, proses EDM telah lahir. Lazarenko bersaudara menyempurnakan proses dengan cara menempatkan cairan tidak konduktif di mana percikan listrik terjadi di antara dua konduktor, cairan tersebut dinamakan dielektrik (dielectric). Rangkaian listrik yang membuat peristiwa tersebut terjadi digunakan sebagai nama proses ini. Pada saat ini telah banyak unit EDM yang digunakan lebih maju daripada milik Lazarenko. Pada saat ini ada dua macam mesin EDM yaitu: EDM konvensional (Biasanya disebut Sinker EDM atau Ram EDM) dan Wire EDM.

Perbedaan utama antara kedua adalah jenis elektroda yang digunakan. Kawat EDM, sebagai namanya, menggunakan kawat sebagai elektroda. Membakar kawat kontur yang telah ditetapkan melalui bagian meninggalkan jalan 0,001 untuk 0,003 lebih besar dari diameter kawat. Diameter kawat berkisar dari 0,0005 ke 0,0130. Kuningan adalah kabel yang paling umum digunakan bersama dengan kawat berlapis seng. Kawat yang lebih kecil pada umumnya terbuat dari molibdenum atau tungsten.

Dalam metode Ram sebuah elektroda grafit mesin menjadi bentuk yang diinginkan dan dimasukkan ke dalam benda kerja di ujung ram vertikal. Jenis ini biasanya dilakukan EDM tenggelam dalam dielektrik berbasis minyak. Dalam metode Wire-potong, tipis untai tunggal kawat logam, biasanya kuningan, diberi makan melalui benda kerja.

EDM berkembang bersama dengan Mesin Bubut, Mesin Frais, dan Mesin Gerinda sebagai teknologi yang terdepan. EDM terkenal dalam hal kemampuannya untuk membuat bentuk kompleks pada logam-logam yang sangat keras. Penggunaan yang umum untuk Mesin EDM adalah dalam pemesinan dies, perkakas potong, dan cetakan (molds) yang terbuat dari baja yang telah dikeraskan, tungsten carbide, high speed steel, dan material yang lain yang tidak mungkin dikerjakan dengan cara tradisional (penyayatan). Proses ini juga telah memecahkan banyak masalah pada pembuatan bahan exotic, seperti Hastelloy, Nitralloy, Waspaloy and Nimonic, yang digunakan secara luas pada industri-industri pesawat ruang angkasa.

Dengan telah ditemukannya teknologi yang maju tentang keausan elektrode, ketelitian dan kecepatan, EDM telah mengganti proses pemotongan logam yang lama pada beberapa aplikasi. Faktor lain yang menyebabkan berkembangnya penggunaan EDM adalah kemampuannya mengerjakan bentuk tipis, khususnya dalam pengerjaan ketinggian dan ketirusan. EDM yang menggunakan kawat (Wire EDM) dapat membelah dengan ketinggian 16 inchi (sekitar 400 mm), dengan kelurusan 0,0005 inchi ( 0,0125 mm) tiap sisi.

Pada waktu yang lalu, EDM digunakan terutama untuk membuat bagian-bagian mesin yang sulit dikerjakan dengan proses konvensional. Pertumbuhan penggunaan EDM pada sepuluh tahun terakhir menempatkan proses pembuatan komponen dirancang menggunakan EDM terlebih dahulu, sehingga EDM bukanlah pilihan terakhir, tetapi pilihan yang pertama.

Cara Kerja EDM

Pada Proses awal EDM, elektrode yang berisi tegangan listrik didekatkan ke benda kerja (elektrode positif mendekati benda kerja/turun). Di antara dua elektrode ada minyak isolasi (tidak menghantarkan arus listrik), yang pada EDM dinamai cairan dielectric. Walaupun cairan dielektrik adalah sebuah isolator yang bagus, beda potensial listrik yang cukup besar menyebabkan cairan membentuk partikel yang bermuatan, yang menyebabkan tegangan listrik melewatinya dari elektrode ke benda kerja. Dengan adanya graphite dan partikel logam yang tercampur ke cairan dapat membantu transfer tegangan listrik dalam dua cara: partikel-partikel (konduktor) membantu dalam ionisasi minyak dielektrik dan membawa tegangan listrik secara langsung, serta partikelpartikel dapat mempercepat pembentukan tegangan listrik dari cairan. Daerah yang memiliki

tegangan listrik paling kuat adalah pada titik di mana jarak antara elektrode dan benda kerja paling dekat, seperti pada titik tertinggi yang terlihat di gambar. Grafik menunjukkan bahwa tegangan (beda potensial) meningkat, tetapi arusnya nol.

Ketika jumlah partikel bermuatan meningkat, sifat isolator dari cairan dielektrik menurun sepanjang tengah jalur sempit pada bagian terkuat di daerah tersebut. Tegangan meningkat hingga titik tertinggi tetapi arus masih nol.

Arus mulai muncul ketika cairan berkurang sifat isolatornya menjadi yang paling kecil. Beda tegangan mulai menurun.

Panas muncul secara cepat ketika arus listrik meningkat dan tegangan terus menurun drastis. Panas menguapkan sebagian cairan, benda kerja, dan elektrode, serta jalur discharge mulai terbentuk antara elektrode dan benda kerja.

Gelembung uap melebar ke samping, tetapi gerakan melebarnya dibatasi oleh kotoran-kotoran ion di sepanjang jalur discharge. Ion-ion tersebut dilawan oleh daerah magnet listrik yang telah timbul. Arus terus meningkat dan tegangan menurun.

Sebelum berakhir, arus dan tegangan menjadi stabil, panas dan tekanan di dalam gelembung uap telah mencapai ukuran maksimal, dan sebagian logam telah dihilangkan. Lapisan dari logam di bawah kolom discharge pada kondisi mencair, tetapi masih berada di tempatnya karena tekanan dari gelembung uap. Jalur discharge sekarang berisi plasma dengan suhu sangat tinggi, sehingga terbentuk uap logam, minyak dielektrik, dan karbon pada saat arus lewat dengan intensif melaluinya.

Pada akhirnya, arus dan tegangan turun menjadi nol. Temperatur turun dengan cepat, tabrakan gelembung dan menyebabkan logam yang telah dicairkan lepas dari benda kerja.

Cairan dielektrik baru masuk di antara elektrode dan benda kerja, menyingkirkan kotoran-kotoran dan mendinginkan dengan cepat permukaan benda kerja. Logam cair yang tidak terlepas membeku dan membentuk lapisan baru hasil pembekuan (recast layer).

Logam yang terlepas membeku dalam bentuk bola-bola kecil menyebar di cairan dielektrik bersamasama dengan karbon dari elektrode. Uap yang masih ada naik menuju ke permukaan. Tanpa waktu putus yang cukup, kotoran-kotoran yang terbentuk akan terkumpul membentuk percikan api yang tidak stabil. Situasi tersebut dapat membentuk DC arc, yang mana dapat merusak elektrode dan benda kerja.

Penjelasan di atas hanyalah satu siklus yang muncul pada satu waktu tertentu. Apabila siklus tersebut dipahami maka akan dapat dikendalikan jangka waktu dan intensitas dari pulsa ON/OFF yang membuat EDM bekerja dengan baik.

Penggunaan EDM

Karakteristik yang mengharuskan penggunaan EDM. Disarankan menggunakan EDM jika bentuk benda kerja sebagai berikut.

Dinding yang sangat tipis.

Lubang dengan diameter sangat kecil.

Rasio ketinggian dan diameter sangat besar.

Benda kerja sangat kecil.

Sulit dicekam.

Disarankan menggunakan EDM jika material benda kerja:

Keras.

Liat.

Meninggalkan sisa penyayatan.

Harus mendapat perlakuan panas.

Disarankan menggunakan EDM untuk mengganti proses meliputi:

Pengaturan/setup berulang, bermacam-macam pengerjaan, bermacam-macam proses pencekaman benda.

Broaching.

Stamping yang prosesnya cepat.

Disarankan menggunakan EDM ketika beberapa alasan berikut:

Jam kerja 24 jam dengan hanya satu shift operator.

Memerlukan proses yang tidak mementingkan perhatian khusus dari pekerja secara intensif.

EDM tidak dipengaruhi oleh kekerasan bahan benda kerja, sehingga sangat bermanfaat bila digunakan untuk mengerjakan benda kerja dengan kekerasan di atas 38 HRc. Bahan tersebut meliputi baja yang telah dikeraskan, Stellite and Tungsten Carbide. Karena proses EDM menguapkan material sebagai ganti penyayatan, kekerasan dari benda kerja bukan merupakan faktor penting. Maka dari itu mesin Wire EDM dan Ram EDM digunakan untuk membuat bentuk komplek dies dan perkakas potong dari material yang amat keras. Bagian lain yang hanya bisa dikerjakan dengan EDM adalah kemampuannya membuat sudut dalam (internal corners) yang runcing. Pemesinan konvensional tidak mungkin mengerjakan kantong dengan pojok runcing, yang bisa dicapai adalah radius minimal sekitar 1/32 inchi yang paralel dengan sumbu pahat. Jenis pengerjaan dan ukuran minimal yang dapat dicapai oleh EDM dapat dilihat pada Tabel:

Jenis Pengerjaan

Wire EDM

Ram EDM

Radius dalam

0,0007 (0,0175 mm)

0,001 (0,025 mm)

Radius luar

Runcing

Runcing

Diameter lubang

0,0016 (0,04 mm)

0,0006 (0,04 mm)

Lebar alur

0,0016 (0,04 mm) 0,0004 (0,01 mm)

Maka dari itu EDM digunakan untuk mengerjakan klep (valves) pengukur bahan bakar, komponen printer, cetakan, dan perbaikan cetakan.

Jenis-jenis EDM

Stempel EDM / Sinker EDM / Ram EDM

Setempel EDM kadang-kadang juga disebut sebagai tipe rongga EDM atau volume. Setempel EDM terdiri dari elektroda dan benda kerja yang terendam dalam cairan isolasi seperti, minyak atau, lebih jarang, cairan dielektrik lainnya. Elektroda dan benda kerja yang terhubung ke catu daya yang sesuai. Listrik menghasilkan potensial listrik antara dua bagian. Sebagai elektroda mendekati benda kerja, dielektrik kerusakan terjadi di dalam cairan plasma membentuk saluran dan percikan kecil melompat. Bunga api ini biasanya menyerang satu per satu kali karena sangat kecil kemungkinannya bahwa lokasi yang berbeda dalam ruang antar-elektroda memiliki sangat identik charachetistics listrik lokal yang memungkinkan percikan terjadi secara bersamaan di semua lokasi tersebut. Bunga api ini terjadi dalam jumlah besar di lokasi acak antara elektroda dan benda kerja. Sebagai dasar logam terkikis, dan celah elektroda kemudian meningkat, elektroda diturunkan secara otomatis oleh mesin sehingga proses dapat terus berlanjut tanpa gangguan. Beberapa ratus ribu bunga api terjadi per detik dalam proses ini, dengan siklus yang sebenarnya yang hati-hati dikendalikan oleh parameter setup. Mengendalikan siklus ini kadang-kadang dikenal sebagai tepat waktu dan off time, yang didefinisikan secara lebih formal di literature. Pengaturan yang tepat waktu menentukan panjang atau durasi percikan. Oleh karena itu, pada waktu yang lebih lama menghasilkan rongga yang lebih mendalam untuk itu dan semua percikan bunga api berikutnya untuk menciptakan siklus

kasar pada benda kerja selesai. Hal yang sebaliknya berlaku untuk waktu yang lebih singkat. Off waktu adalah periode waktu yang satu percikan digantikan oleh yang lain. Off waktu yang lebih panjang misalnya, memungkinkan dielektrik disiram cairan melalui nosel untuk membersihkan puing-puing terkikis, sehingga menghindari hubungan pendek. Pengaturan ini dapat dipertahankan dalam mikro detik. Bagian geometri yang khas adalah bentuk 3D yang kompleks sering kali dengan kecil atau berbentuk sudut aneh, Vertikal, orbital, vectorial, terarah, heliks, kerucut, rotasi, berputar dan pengindeksan siklus pemesinan juga digunakan.

1. Wire EDM

Kawat listrik di discharge machining (WEDM), atau kawat-cut EDM, tipis untai tunggal kawat logam, biasanya kuningan, diberi makan melalui benda kerja, biasanya terjadi tenggelam dalam sebuah tangki dengan cairan dielektrik, yang biasanya air deionised. Proses ini biasanya tidak digunakan untuk menghasilkan 3D yang kompleks geometri. Hal ini bukannya biasanya digunakan untuk memotong pelat setebal 300mm dan untuk membuat tinju, peralatan, dan mati dari logam keras yang terlalu sulit untuk mesin dengan metode lainnya. Kawat, yang terus-menerus disuplai dari spul, diadakan antara atas dan bawah panduan berlian. Panduan bergerak dalam arah x y pesawat, biasanya menjadi CNC dikontrol dan pada hampir semua mesin modern panduan atas juga dapat bergerak secara independen di z u v sumbu, sehingga menimbulkan kemampuan untuk memotong runcing dan transisi bentuk (lingkaran di bawah persegi di atas misalnya) dan dapat mengontrol pergerakan sumbu x y u v i j k l -. Ini memberikan EDM memotong kawat kemampuan untuk diprogram untuk dipotong sangat rumit dan halus bentuk. Kawat dikendalikan oleh berlian atas dan bawah panduan yang biasanya akurat 0,004 mm, dan dapat memiliki memotong jalur atau goresan sekecil 0,12 mm menggunakan kawat 0,1 mm , meskipun rata-rata mencapai memotong garitan bahwa biaya ekonomi yang terbaik dan pemesinan waktu adalah 0,335 0,25 mm menggunakan kawat kuningan. Alasan bahwa pemotongan lebar lebih besar daripada lebar kawat adalah karena memicu terjadi dari sisi-sisi kawat untuk pekerjaan potongan, menyebabkan erosi. Ini overcut adalah perlu, untuk banyak aplikasi ini cukup dapat diprediksi dan oleh karena itu dapat dikompensasikan untuk (misalnya dalam mikro-EDM ini tidak sering terjadi).

Gulungan kawat biasanya sangat panjang. Sebagai contoh, sebuah 8 kg gulungan kawat 0,25 mm hanya lebih dari 19 kilometer. Hari ini, diameter kawat yang terkecil adalah 20 mikrometer dan presisi geometri tidak jauh dari + / 1 micrometre. Kawat-proses memotong menggunakan air sebagai dielektrik dengan resistivitas air dan listrik lain sifat hati-hati dikendalikan oleh filter dan deIonizer unit. Air juga melayani tujuan yang sangat kritis dari luka menyiram puing-puing menjauh dari zona pemotongan. Flushing adalah faktor penentu yang penting dalam tingkat feed maksimum tersedia dalam ketebalan bahan tertentu, dan situasi penggelontoran miskin mengharuskan pengurangan tingkat feed.

Seiring dengan toleransi yang lebih ketat multiaxis EDM mesin pemotong kawat pusat memiliki banyak fitur tambahan seperti: Multiheads untuk memotong dua bagian pada saat yang sama, kontrol kawat untuk mencegah kerusakan, otomatis fitur threading diri dalam kasus kerusakan kawat, dan mesin diprogram strategi untuk mengoptimalkan operasi.

Wire-EDM pemotongan biasanya digunakan bila tegangan sisa rendah yang diinginkan. Wire EDM dapat meninggalkan tegangan sisa pada benda kerja yang kurang signifikan dibandingkan dengan mereka yang mungkin ditinggalkan jika benda kerja yang sama diperoleh oleh mesin. Bahkan dalam EDM kawat tidak ada pemotongan besar pasukan yang terlibat dalam pemindahan bahan. Namun, benda kerja dapat menjalani ke siklus termal yang signifikan, yang beratnya tergantung pada parameter teknologi yang digunakan. Kemungkinan efek termal seperti siklus pembentukan lapisan menata-ulang pada bagian dan kehadiran tegangan sisa tarik pada benda kerja. Jika proses sudah diatur sehingga energi / daya per pulsa adalah relatif kecil (biasanya dalam menyelesaikan operasi), sedikit perubahan dalam sifat mekanik suatu material yang diharapkan pada EDM memotong kawat karena tegangan sisa rendah ini, meskipun materi yang belum lega stres dapat mengganggu dalam proses machining.

Jenis-jenis Wire EDM adalah sebagai berikut :

Copper Wire

Kawat ini terbuat dari tembaga murni dan digunakan dalam tahap awal pada proses EDM. Mempunyai ciri-ciri :

Kekuatan tarik rendah, tingkat elongasi tinggi, tingkat kerusakan yang berlebihan.

Kondisi Flushing Miskin akibat penguapan temperatur tinggi.

Kecepatan pemrosesan lambat karena konduktivitas yang tinggi.

Pencairan lambat dan efisiensi rendah karena panas yang diserap oleh kawat bukan pekerjaan sepotong.

Brass Wire

Mempunyai ciri cirri :

Rasio Alloy tembaga dan seng 65/35 63/37, kekuatan tarik 50,000-145,000 psi.

Kekuatan tarik tinggi dibandingkan dengan kawat tembaga.

Flushing dapat berjalan dengan sempurna karena rendahnya suhu penguapan.

Wires dengan beberapa jumlah Aluminium atau Titanium memiliki kekuatan tarik tinggi, tetapi efisiensi pembilasan yang memburuk.

Zn Coated Brass Core Wire

Kawat dengan ketebalan seng konstan yang dilapisi pada permukaan kawat kuningan

Zn Diffusion annealed Bruss Core wire

Kawat berlapis seng yang terdapat pada permukaan kawat kuningan dan mendapatkan diperlakukan panas membuat seng yang akan dilapisi meleleh dan harus terpasang erat pada kawat kuningan. Seng biasanya digunakan sebagai bahan coating dan paduan, untuk meningkatkan kecepatan pemotongan dan untuk mengurangi kemungkinan kerusakan. Seng meningkatkan efisiensi pembilasan dengan temperatur penguapan yang rendah dibandingkan dengan kuningan. Coated atau seng anil difusi melakukan peran melindungi kuningan, jadi kemungkinan kerusakan kawat secara drastis menurun.

Aplikasi EDM

1. Prototipe produksi

Proses EDM ini paling banyak digunakan oleh alat pembuatan cetakan dan industri, tetapi menjadi metode umum untuk pembuatan dan produksi prototipe bagian atau spare part terutama di kedirgantaraan, mobil dan industri elektronik di mana jumlah produksi relatif rendah. Dalam EDM setempel, sebuah grafit, tungsten atau murni tembaga tembaga elektroda mesin yang diinginkan (negatif) bentuk dan dimasukkan ke dalam benda kerja di ujung ram vertikal.Membuat koin matiUntuk penciptaan koin misalnya untuk memproduksi perhiasan dan lencana oleh uang logam (stamping) proses, master positif dapat dibuat dari perak murni, karena (dengan mesin yang sesuai pengaturan) master tidak secara signifikan terkikis dan hanya digunakan sekali. Mati negatif yang dihasilkan kemudian dikeraskan dan digunakan dalam sebuah drop palu untuk memproduksi dicap flat dari guntingan kertas kosong dari perunggu, perak, atau emas bukti paduan rendah. Untuk lencana flat ini dapat dibentuk lebih lanjut ke permukaan melengkung mati lain. Jenis ini biasanya dilakukan EDM terendam dalam minyak berbasis dielektrik. Objek yang sudah selesai dapat lebih disempurnakan oleh keras (gelas) atau lunak (cat) enameling dan / atau electroplated dengan emas murni atau nikel. Bahan lembut seperti tangan perak dapat diukir sebagai perbaikan.lencana benda mati di bawah, di sebelah kiri jet minyak (minyak telah dikeringkan). Awal stamping datar akan dapped untuk memberikan permukaan melengkung. Lubang pengeboran kecilEDM untuk pengeboran lubang kecil yang digunakan untuk membuat lubang pada benda kerja di benang yang akan digunakan untuk kawat di EDM Wire-potong mesin. Pengeboran lubang kecil kepala sudah terpasang pada mesin potong kawat dan memungkinkan piring mengeras besar sudah selesai mengikis bagian dari mereka yang diperlukan dan tanpa pra-pengeboran. Ada juga yang berdiri sendiri pengeboran lubang kecil dengan mesin EDM x y sumbu juga dikenal sebagai seorang super lubang bor atau mesin dapat Popper yang buta atau melalui lubang. EDM Drills membuat lubang dengan panjang tabung kuningan atau tembaga elektrode yang berputar pada chuck dengan aliran konstan suling atau air deionized yang mengalir melalui elektroda sebagai agen pembilasan dan dielektrik. Tabung elektroda beroperasi seperti kawat-kawat di potong mesin EDM, memiliki celah elektroda dan mengenakan tarif. Beberapa lubang kecil pengeboran EDMs mampu bor melalui 100 mm yang lembut atau melalui baja dikeraskan dalam waktu kurang dari 10 detik, rata-rata 50% sampai 80% memakai angka.

Lubang 0,3 mm menjadi 6,1 mm dapat dicapai dalam operasi pengeboran ini. Elektroda kuningan lebih mudah untuk mesin tetapi tidak dianjurkan untuk memotong kawat-operasi karena menyebabkan erosi partikel kuningan kuningan di kuningan kawat kerusakan, karena itu dianjurkan tembaga.

Kelebihan dan kekurangan EDM

Beberapa keuntungan mencakup mesin EDM dari:

Bentuk-bentuk yang kompleks kalau tidak akan sulit untuk memproduksi dengan alat pemotong konvensional

Bahan keras toleransi sangat dekat

Lembar kerja yang sangat kecil di mana alat pemotong konvensional dapat merusak bagian dari alat pemotong kelebihan tekanan.

Tidak ada kontak langsung antara alat dan bekerja sepotong. Oleh karena itu bagian dan lemah lembut dapat bahan mesin dengan distorsi apa pun.

Beberapa kerugian dari EDM meliputi:

Laju yang lambat removal material.

Tambahan waktu dan biaya yang digunakan untuk membuat elektroda untuk ram / setempel EDM.

Mereproduksi sudut tajam pada benda kerja sulit karena memakai elektroda.

Konsumsi daya spesifik sangat tinggi.

Penggunaan mesin EDM dibatasi oleh ukuran tangki kerja penampung cairan dielektrik. Mesin EDM standar populer yang digunakan sekarang memiliki keterbatasan:

Untuk Wire EDM, ukuran maksimum benda kerja sekitar 59 inchi (1.500 mm) pada sumbu Y, 24 inchi (600 mm) pada sumbu Z dan tidak terbatas pada sumbu X.

Untuk Ram EDM, ukuran benda kerja maksimum sekitar 59 inchi (1.500 mm) pada sumbu Y, 17 inchi (520 mm) pada sumbu Z, dan 98 inchi (2500 mm) pada sumbu X.

Pembuatan bentuk sudut/tirus pada Wire EDM adalah hal yang perlu dipertimbangkan. Sudut tirus maksimum adalah 450, walaupun beberapa bengkel telah berhasil mencapai 500. Perbandingan sudut dan tinggi maksimum adalah 300 pada ketinggian 16 inchi (400 mm).

Hambatan listrik maksimum untuk benda kerja dan pencekam sekitar 0,5-5,0 ohm/cm untuk Mesin Wire dan Ram EDM.

Keakuratan sekitar 0,00002 inchi (0,0005 mm) untuk mesin Wire EDM.

Keakuratan 0,0001 inchi (0,0025 mm) untuk mesin Ram EDM.

Kehalusan permukaan sekitar VDI 0 (4 microinchi) untuk Wire EDM.

Kehalusan permukaan VDI 5 (2 microinchi) untuk Ram EDM.

Keutuhan permukaan (surface integrity) adalah 1/20 juta untuk setiap inchi ketebalan recast layer untuk Wire dan Ram EDM.

Panjang retakan mikro adalah 1/20 juta untuk Wire dan Ram EDM. Hasil ini sama atau lebih baik dari pada permukaan hasil proses gerinda.

KESIMPULAN

Secara mudah EDM adalah sebuah mesin dengan metode untuk menghilangkan bahan oleh serangkaian cepat lengkung berulang lucutan listrik di antara elektroda (alat potong) dan bagian pekerjaan, di hadapan medan listrik.

Pengeluaran muatan listrik machining (EDM singkatan Electrical Discharge Machining.), bahasa sehari-hari kadang-kadang juga disebut sebagai spark machining, erosi percikan, terbakar, mati tenggelam atau kawat erosi, adalah suatu proses manufaktur mana yang ingin membentuk suatu objek, yang disebut benda kerja, dapat diperoleh dengan menggunakan lucutan listrik (percikan).

Asal mula EDM (Electrical Discharge Machining) adalah pada tahun 1770, ketika ilmuwan Inggris Joseph Priestly menemukan efek erosi dari percikan arus listrik. Pada tahun 1943, ilmuwan Rusia B. Lazarenko dan N. Lazarenko memiliki ide untuk memanfaatkan efek merusak dari percikan arus listrik untuk membuat proses yang terkontrol untuk pemesinan secara elektrik pada bahan konduktif. Dengan adanya ide tersebut, proses EDM telah lahir. Lazarenko bersaudara menyempurnakan proses dengan cara menempatkan cairan tidak konduktif di mana percikan listrik terjadi di antara dua konduktor, cairan tersebut dinamakan dielektrik (dielectric). Rangkaian listrik yang membuat peristiwa tersebut terjadi digunakan sebagai nama proses ini. Pada saat ini telah banyak unit EDM yang digunakan lebih maju daripada milik Lazarenko.

Pada saat ini ada dua macam mesin EDM yaitu: EDM konvensional (Biasanya disebut Sinker EDM atau Ram EDM) dan Wire EDM.

Cara kerja EDM adalah sebagai berikut : Pada Proses awal EDM, elektrode yang berisi tegangan listrik didekatkan ke benda kerja (elektrode positif mendekati benda kerja/turun). Di antara dua elektrode ada minyak isolasi (tidak menghantarkan arus listrik), yang pada EDM dinamai cairan dielectric. Walaupun cairan dielektrik adalah sebuah isolator yang bagus, beda potensial listrik yang cukup besar menyebabkan cairan membentuk partikel yang bermuatan, yang menyebabkan tegangan listrik melewatinya dari elektrode ke benda kerja. Dengan adanya graphite dan partikel logam yang tercampur ke cairan dapat membantu transfer tegangan listrik dalam dua cara: partikelpartikel (konduktor) membantu dalam ionisasi minyak dielektrik dan membawa tegangan listrik secara langsung, serta partikel-partikel dapat mempercepat pembentukan tegangan listrik dari cairan. Daerah yang memiliki tegangan listrik paling kuat adalah pada titik di mana jarak antara elektrode dan benda kerja paling dekat.

Penggunaan EDM disarankan pada benda yang mempunyai bentuk sebagai berikut :

Dinding yang sangat tipis.

Lubang dengan diameter sangat kecil.

Rasio ketinggian dan diameter sangat besar.

Benda kerja sangat kecil.

Sulit dicekam.

Disarankan menggunakan EDM untuk jenis bahan yang :

Keras.

Liat.

Meninggalkan sisa penyayatan.

Harus mendapat perlakuan panas.

Ada dua jenis Electrical Discharge Machining yaitu Stempel EDM/ Sinker EDM/ Ram EDM dan Wire EDM.

Beberapa keuntungan penggunaan EDM adalah :

Bentuk-bentuk yang kompleks kalau tidak akan sulit untuk memproduksi dengan alat pemotong konvensional

Bahan keras toleransi sangat dekat

Lembar kerja yang sangat kecil di mana alat pemotong konvensional dapat merusak bagian dari alat pemotong kelebihan tekanan.

Tidak ada kontak langsung antara alat dan bekerja sepotong. Oleh karena itu bagian dan lemah lembut dapat bahan mesin dengan distorsi apa pun.

Beberapa kerugian penggunaan EDM adalah :

Laju yang lambat removal material.

Tambahan waktu dan biaya yang digunakan untuk membuat elektroda untuk ram / setempel EDM.

Mereproduksi sudut tajam pada benda kerja sulit karena memakai elektroda.

Konsumsi daya spesifik sangat tinggi.

SARAN

Untuk pekerjaan yang tidak memungkinkan menggunakan mesin mesin konvensional maka disarankan untuk menggunakan nontraditional Machine seperti Electrical Discharge Machine.

Disarankan agar memilih elektroda yang sesuai dengan kebutuhan pekerjaan dan kekerasan atau jenis bahan yang dikerjakan.

Disarankan menggunakan EDM pada benda benda dengan sifat sifat seperti pada Kesimpulan poin ke enam, tujuh dan delapan.

DAFTAR PUSTAKA

http://www.edmmachining.com/history_of_edm.htm

http://findarticles.com/p/articles/mi_m3101/

http://www.creatoredm.com/company.asp

LAMPIRAN

BEBERAPA MACAM MESIN ELECTRICAL DISCHARGE

EDM EDM CNC-430 CNC-430

EDM EDM CJ-230 CJ-230

PIM PIM CI-125 CI-125

Injection Molding Machine Injection Molding Machine CD-300 CD-300

EDM EDM <a href="http://translate.googleusercontent.com/translate_c?hl=id&langpair=en%7Cid&u=http://www .creatoredm.com/prod

:arti-e-d-m-machine, cara-kerja-mesin-edm, cara-pengolahan-perak-dari-bahan-cairan-pixer, ecmbaleno, EDM, edm-electrical-discharge-machining, electrical-discharge-machine, faktor-penggunaanedm, firstiawan, gambar-electrical-discharge-machine-buat-pengolahan-perak, gambar-jeniskarburator, injector-suzuki-aerio, jenis-jenis-bahan-yg-digunakan-untuk-membuat-wayar, mesinbaleno, perbedaan-edm-dan-ecm, rangkaian-pembuat-low-plasma, sensor-temperaturjenisprinsipkerja-dan-aplikasinya, table-edm-electrical-discharge-machine, tegangan-sensor-mesin-baleno, tembaga-untuk-elektroda-wire-cut

3 Comments for this entry

Surya May 3rd, 2010 on 1:54 pm

bagus, hanya saja seperti mengartikan yang ada pada wikipedia.

yang lebih orisinil mas. good job anyway. firstiawan May 22nd, 2010 on 9:32 pm

maksih ats sarannya mas. mohon di maklumi ZX-14 lady July 25th, 2010 on 8:29 pm

If its true that our species is alone in the universe, then Id have to say the universe aimed rather low and settled for very little

Sent from my iPad 4G

RSS feed for this post (comments)

Hi! Welcome to FIRSTIAWAN!

Thanks for dropping by! Feel free to join the discussion by leaving comments, and stay updated by subscribing to the RSS feed. See ya around! FICOS UNS Kunjungi FICOS Support Center Get Adobe Flash player software gratis katalog UserOnline CuaP_Cuap cuffie on Computer Hardware Solutions (CHS)

Lynne Lewand on WATER JET Werner Sep on MACAM-MACAM METODE DALAM MENGAJAR Credit Cards Consolidation on MACAM-MACAM METODE DALAM MENGAJAR Walker Arkontaky on WATER JET

Free Page Rank Tool Counter Powered by RedCounter Free scripts Get Adobe Flash player This blog is spam free! WP-SpamFree for WordPress Blogroll ariefz45 blog uns 0 ariefz45 wordpress 0 PTM FKIP UNS 0 Rojik Blog 0 tashfiyah 0 Toko Online 0 wiwinhartanto 0 link-Q bursa open source 0 ficos 0 fkip uns 0 ict-center fkip uns 0 ptm fkip uns 0 PTM FKIP UNS 0 universitas sebelas maret 0 WordPress.com 0

WordPress.org 0

FICOS FKIP UNS FICOS UNS DEPKOMINFO DEPKOMINFO free counters

BlogE paK Win UbuNtuNe pAk Win Nur Firstiawan

Buat Lencana Anda Get Adobe Flash player Web Hosting Download ebook gratis href="http://my.dot.tk/cgi-bin/amb/landing.dottk?nr=350375::8453231::100"> Pembayaran Jaket Ficos 2010

Powered by WordPress. Theme: Pixel. Sweet icons by famfamfam. Back to top WordPress Chat (Login required)

You might also like

- Cutting ProsesDocument18 pagesCutting ProsesKamli NgalamNo ratings yet

- BAB 14mengenal EDMDocument12 pagesBAB 14mengenal EDMATENG PERMANA, S.T.No ratings yet

- Electric Discharge MachiningDocument10 pagesElectric Discharge MachiningAtthoriq AkmalNo ratings yet

- Kelompok 5 - Proses Produksi - Proses Permesinan Non Konvensional EDM (Electro Discharge Machining)Document22 pagesKelompok 5 - Proses Produksi - Proses Permesinan Non Konvensional EDM (Electro Discharge Machining)Epenetus RapaelNo ratings yet

- Mesin Non KonvensionalDocument26 pagesMesin Non KonvensionalMaryan Julkarnain Ompusunggu Juveentini100% (1)

- EDM Proses dan PenerapannyaDocument20 pagesEDM Proses dan PenerapannyaRifda Ilahy Rosihan100% (1)

- Mesin EDM Electrical Discharge MachinesDocument42 pagesMesin EDM Electrical Discharge MachinesFaqih Bahrudin100% (1)

- Asal Mula EDMDocument15 pagesAsal Mula EDMRino KlauNo ratings yet

- Electrical Discharge Machines (EDM)Document43 pagesElectrical Discharge Machines (EDM)HaryonoNo ratings yet

- Asal Mula EDMDocument11 pagesAsal Mula EDMFadlanAlSabilNo ratings yet

- EDM dan ECMDocument24 pagesEDM dan ECMTansri AyubNo ratings yet

- OPTIMASI EDMDocument28 pagesOPTIMASI EDMrafli alhaqq100% (1)

- OPTIMASI EDMDocument28 pagesOPTIMASI EDMMehmed Mela SaleemNo ratings yet

- EDM Wire CutDocument20 pagesEDM Wire CutdarealzNo ratings yet

- Pembuatan Profil Mould Menggunakan Mesin EdmDocument11 pagesPembuatan Profil Mould Menggunakan Mesin EdmMuhammad Aditya ChandraNo ratings yet

- Makalah EDM KawatDocument9 pagesMakalah EDM KawatFirmanNo ratings yet

- EDM Secara UmumDocument18 pagesEDM Secara UmumDionysius Dita Oktavia MunikaNo ratings yet

- Proses EDM dan JenisnyaDocument20 pagesProses EDM dan Jenisnyadenis geovandaNo ratings yet

- Unit 6 Electrical Discharge Machining 1Document32 pagesUnit 6 Electrical Discharge Machining 1Azmi Abdul Rahman100% (1)

- Electrical Discharge MachinesDocument24 pagesElectrical Discharge MachinesStefanus KurniawanNo ratings yet

- 9 EDM (Electronicdischargermachine)Document11 pages9 EDM (Electronicdischargermachine)Almaida RizkiNo ratings yet

- Electrical Discharge Machines (Edm)Document20 pagesElectrical Discharge Machines (Edm)Anggi SetiawanNo ratings yet

- Pmanl 1 Pak KimDocument12 pagesPmanl 1 Pak KimAditya RachmanNo ratings yet

- Makalah Electrical Discharge MachineDocument19 pagesMakalah Electrical Discharge MachineAbdul Muhsin100% (1)

- Gcode Wirecut EDM AldiSubana 3TMMBDocument15 pagesGcode Wirecut EDM AldiSubana 3TMMBAldi sbnNo ratings yet

- Resum EDM Aldi Luqmanda 053Document3 pagesResum EDM Aldi Luqmanda 053Aldi LuqNo ratings yet

- Mengenal Mesin Edm - Proses Manufaktur 1 Rida FDocument13 pagesMengenal Mesin Edm - Proses Manufaktur 1 Rida FFazar KsyNo ratings yet

- TINJAUAN PUSTAKA EDMDocument23 pagesTINJAUAN PUSTAKA EDMaqilla wahyuNo ratings yet

- Mesin Non KonvensionalDocument22 pagesMesin Non KonvensionalChoco de PanserNo ratings yet

- Konsep Dasar EdmDocument14 pagesKonsep Dasar EdmHeru PamitanMinggatt AssalamualaikumNo ratings yet

- CNC EDM WirecutDocument4 pagesCNC EDM WirecutKalaiarasan KalaiNo ratings yet

- TEORI PERMESINAN EMD DAN MESIN CNCDocument32 pagesTEORI PERMESINAN EMD DAN MESIN CNCsyaipuddin zuhdi harahapNo ratings yet

- AKDM - Modul 4Document24 pagesAKDM - Modul 4MUHAMMAD RAIHAN H HNo ratings yet

- Pembuatan Lubang Injector DG EDMDocument21 pagesPembuatan Lubang Injector DG EDMratih_aprilia2229No ratings yet

- Proses Pemesinan Non-TradisionalDocument13 pagesProses Pemesinan Non-TradisionalWidya KhairunnisaNo ratings yet

- Kelompok 4 - ElectroChemical Machining ProcessDocument9 pagesKelompok 4 - ElectroChemical Machining ProcessAsnan Ahmad Sabri asnanahmad.2021No ratings yet

- Persentasi PengelasanDocument21 pagesPersentasi PengelasanSurya Kelana100% (5)

- Jawaban SoalDocument2 pagesJawaban SoalRusli MubarokNo ratings yet

- TEKNIK PEMUTUSAN TERMALDocument46 pagesTEKNIK PEMUTUSAN TERMALGuaNo ratings yet

- Wardah Nur Amirah - 02111940000045 - EDMDocument14 pagesWardah Nur Amirah - 02111940000045 - EDMChristina RihadaNo ratings yet

- Laporan Las Listrik Kelompok 11Document13 pagesLaporan Las Listrik Kelompok 11yuniar_widiyanti100% (1)

- Electrical Discharge Machining Itu Apa Sih PT.Document2 pagesElectrical Discharge Machining Itu Apa Sih PT.Dimas RafiNo ratings yet

- Pemesinan Non KonvesionalDocument9 pagesPemesinan Non KonvesionalSilvia NurNo ratings yet

- Tugas 1 - EDM - INDRA NURWINANTODocument4 pagesTugas 1 - EDM - INDRA NURWINANTOnurwinantoindraNo ratings yet

- Makalah EdmDocument16 pagesMakalah EdmAditya RachmanNo ratings yet

- Makalah EdmDocument24 pagesMakalah EdmBagus DarmawanNo ratings yet

- 05 EDM Ok IndoDocument65 pages05 EDM Ok IndoGuaNo ratings yet

- EDM Lubang Sarung InjektorDocument30 pagesEDM Lubang Sarung InjektorIupac Tera100% (1)

- EDM Die SinkingDocument19 pagesEDM Die SinkingDini Adilah Prabowo75% (8)

- Apa Itu EDMDocument9 pagesApa Itu EDMSyahid HarisNo ratings yet

- LAS LISTRIKDocument18 pagesLAS LISTRIKchacaNo ratings yet

- Prosman2 Modul 4 LengkapDocument19 pagesProsman2 Modul 4 Lengkapfen99No ratings yet

- EDM PROSESDocument13 pagesEDM PROSESAbank FarisNo ratings yet

- Buku EdmDocument20 pagesBuku EdmStanislaus Dwi Andri SNo ratings yet

- Makalah Prosman Permesinan Non KonvensionalDocument22 pagesMakalah Prosman Permesinan Non KonvensionalWidiNo ratings yet

- Kitab Hadits Bulughul Maram Min Adillatil AhkamDocument219 pagesKitab Hadits Bulughul Maram Min Adillatil AhkamAsep EmpudNo ratings yet

- Assembly2 Versi 3 Akhir April Versi 2Document1 pageAssembly2 Versi 3 Akhir April Versi 2Muhammad WisdaNo ratings yet

- Lembar Nilai Kerja PraktikDocument2 pagesLembar Nilai Kerja PraktikMuhammad WisdaNo ratings yet

- Profil AhmDocument3 pagesProfil AhmMuhammad WisdaNo ratings yet

- Assembly2 Versi 3 Akhir April Versi 2Document1 pageAssembly2 Versi 3 Akhir April Versi 2Muhammad WisdaNo ratings yet

- BAB 1 Prinsip Kerja Motor Bakar Dan Penggunaan Umum7Document1 pageBAB 1 Prinsip Kerja Motor Bakar Dan Penggunaan Umum7Muhammad WisdaNo ratings yet

- Cara Membersihkan KarburatorDocument8 pagesCara Membersihkan KarburatorMuhammad WisdaNo ratings yet

- RANCANGAN TATA TERTIB SIDANG MUSYKOMDocument20 pagesRANCANGAN TATA TERTIB SIDANG MUSYKOMMuhammad Wisda0% (1)

- Uji KeausanDocument9 pagesUji KeausanR setiajiNo ratings yet

- AgamaDocument6 pagesAgamaMuhammad WisdaNo ratings yet